基于WinCC的無人值守瓦斯抽采智能控制系統研究

李健威,萬 勇

(1.國家能源集團神東煤炭集團 保德煤礦,忻州036600;2.中煤科工集團 重慶研究院有限公司,重慶400039)

在煤炭生產過程中經常發生煤礦安全事故,其中一個重要因素就與瓦斯抽采相關,瓦斯災害的治理是煤礦安全生產的首要任務[1]。依據《煤礦瓦斯抽采達標暫行規定》[2]的相關要求,煤與瓦斯突出礦井和高瓦斯礦井必須建立地面固定瓦斯抽采系統,并配備相應的瓦斯抽采監控系統。抽采是瓦斯災害治理的根本性措施。

目前,多數煤礦企業一般采用大功率水環式真空泵,普遍采用高壓柜手動按鈕直接啟動電機的方式來帶動真空泵運行,現場需要24 h 不間斷有人值守,人工手動旋轉閥門手輪(柄)開啟、關閉閥門,并人工觀察開度指示大小以調節、平衡井下抽采負壓達到最佳效果,不僅容易出現控制不靈活、調節開閉精度不夠等問題,而且浪費人力資源和增加人的體力勞動強度,造成較大的人力財力浪費。根據國家安全監管總局要求煤炭企業“機械化換人、自動化減人”科技強安的通知要求,全國煤炭相關企業要逐步實現以機械化生產替換人工作業,以自動化控制減少人為操作,大力提高企業安全生產科技保障能力[3]。為此,貴州省明確提出到2020年生產煤礦采煤機械化率達到96%, 煤礦輔助系統智能化、信息化服務管理和監控覆蓋率均達到100%[4]。

1 瓦斯抽放監控系統工作原理及結構

為達到煤炭企業切實減少部分工作人員,降低勞動強度的目標,中煤科工集團重慶研究院有限公司自主研發的KJ30 瓦斯抽放監測控制系統體現出了強大的功能性作用。

近幾年,全國各煤礦企業實施輔助系統智能化升級改造,通過PLC 與視窗控制中心SIMATIC WinCC(windows control center)的有效結合,由調度室WinCC 控制中心對PLC 下發指令實現瓦斯泵、水泵、電動閥門的遠程控制,結合現場安裝的數字信號攝像頭傳回圖像給以確認,對煤礦實現瓦斯抽采泵站現場無人值守最為有效,既節約人力資源,又使真空泵工作在最佳性能狀態。這一節能降耗的重要舉措,將節省的人力成本費用于支付技改投入的設備資金,使企業以較低的成本獲得更大的收益,充分調動煤礦企業實現礦井自動化的積極性,是行之有效的有力舉措[5]。

KJ30 瓦斯抽放監控系統將傳感器數據監測和遠程自動控制功能有機結合為一個整體,數據共享方便、快捷、有效,各層次之間的數據傳輸穩定、可靠。監測功能由現場傳感器采集數據, 然后通過KXW24X(B)型瓦斯抽放控制顯示柜將傳感器數據上傳至礦調度室中心站軟件,最終通過Web 站點方式實時發布監測數據。控制功能則依靠監測所得的各項傳感器數據,實時分析判斷達到預先設置的控制條件, 上位機WinCC 運算并下發控制指令,PLC接收到上位機的指令后執行。

該系統采用應用管理、顯示控制、檢測與執行3層結構。系統結構如圖1所示。

圖1 KJ30 瓦斯抽放監控系統拓撲圖Fig.1 Topology of KJ30 gas drainage monitoring system

1)應用管理層 其上位機負責實時監控整個抽放系統所有設備的運行狀態、 采集監測數據,判斷控制條件,下發控制指令,共享控制權力(實現網絡遠程控制)、檢測數據的管理、統計存儲、動態顯示工藝流程、查詢打印、網絡通訊等任務;

2)顯示控制層 負責采集現場各傳感器數據、數據計量及操作控制、故障保護、面板操作、現場數據顯示、聲光報警、控制現場所有受控設備,通過儲存的程序指令以條件式地判斷分別精確地實現遠程控制等;

3)檢測與執行層 負責采集瓦斯抽放系統中的各種參數,執行抽放泵(電機)開停、電動閥啟閉、冷卻塔開停等狀態。

2 PLC 及WinCC 簡介

采用國際主流的可編程控制及嵌入式芯片控制結合的西門子S7-300 混合可編程技術作為抽放監控系統各種設備的自動監測、 集中保護控制裝置,對瓦斯抽采泵站的水環式真空泵、水泵、冷卻塔、通風機等設備的啟動、停止,電動閥門的打開、關閉、停止、開到位、關到位、開度等工作狀態進行經濟、可靠、高效地控制,配置西門子原裝I/O 模塊。通過串口通訊模塊CP340 監聽控制柜與中心站軟件數據交換源碼[6],根據通訊協議解析出采集泵站現場的環境參數(甲烷、溫度、CO 氣等)、管道參數(流量、壓力、溫度、甲烷濃度等)、設備工況參數(電流、電壓、功率、溫度等)及其他泵站現場監測參數的功能。

監測采用插入式威力巴流量計量、激光甲烷監測、巡檢式溫度監測、高防護等級(IP65 等級)等技術的產品來實現,確保技術在安全性、準確性、可靠性、實用性等方面都能很好地實現。

控制主要采用混合可編程技術(國際主流的可編程控制及嵌入式芯片控制結合)實現控制,配套的人機交互控制設備采用遠程調度室上位計算機視窗控制中心WinCC 組態軟件及泵站就地觸摸屏控制柜,來實現多功能顯示和觸控。

視窗控制中心WinCC 是第一個使用最新的32 b 技術的過程監視系統,具有良好的開放性和靈活性。它一方面是高水平的創新,使用戶在早期就了解到即將到來的發展趨勢并加以實現,另一方面是基于標準的長期產品策略,可確保用戶的投資利益。

3 無人值守抽采泵站智能化控制系統

根據煤礦企業瓦斯抽采泵站現場實際情況,將傳統的手動閥門全部更換為礦用隔爆型電動閥門執行器,把閥門的打開、關閉、停止、開到位、關到位及開度信息接入PLC 控制及反饋對應接線端子上[7-8];將控制抽放泵的高壓開關柜(軟啟動開關),控制水泵、冷卻塔、排風扇等設備的低壓開關上相關的合閘、分閘、故障、報警等信息接入PLC 接線端子,并將對應開關上的控制信號由就地切換到遠控狀態;把CP340 模塊的通訊線接入到采集傳感器信息的監控分站RS485 總線上,實時監聽分站與上位機中心站軟件的數據交換信息,并將監聽的數據源碼采集到PLC 數據解析程序上進行數據解析,通過WinCC 組態軟件關聯其變量參數進行在線顯示。

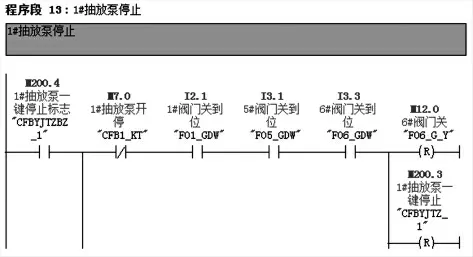

通過編寫PLC 程序對抽放系統輸氣管道及供水管路上的各電動閥門、高壓控制柜開關、低壓開關進行獨立控制。同時,根據各煤礦企業瓦斯抽放泵站的日常生產啟動或者停止抽放泵的流程順序,遠程實現單臺瓦斯抽放泵的一鍵啟動或停止,并根據預先設定的運行時間或者啟停次數等條件實現主、備機一鍵自動切換倒機,而且能根據傳感器監測反饋數據,建立起專家庫模型判斷故障、發出聲光報警。根據設備故障情況,能夠自動停泵和啟動備用抽放泵, 在數據庫內記錄下故障記錄等信息。部分程序代碼如圖2和圖3所示。

圖2 抽放泵一鍵啟動程序Fig.2 Drainage pump one key start-up procedure

圖3 抽放泵一鍵停止程序Fig.3 Drainage pump one key stop procedure

WinCC 提供了所有最重要的通訊通道,用于連接到SIMATIC S5/S7/505 控制器 (如通過S7 協議集)的通訊,以及PROFIBUS-DP/FMS,DDE(動態數據交換)和OPC(用于過程控制的OLE)等非專用通道[9];在WinCC 上位機根據抽放泵站現場管路走向及機電設備的安置情況, 利用三維建模軟件作圖,效果保持與現狀一致,以適應煤礦企業值班操作員對現場的親切感。

利用與現場PLC 變量的關聯,通過功能按鈕用鼠標實現對瓦斯泵站的操作。為了確保遠程控制下發命令的可靠性,同時將泵站設備運行狀態反饋攝像頭視屏一并集成到主畫面,只需一鍵點擊待查看設備對應的視屏確認即可。對監測監控數據的優化處理、歷史數據的查詢、設備的運行記錄、報警信息等狀態可以通過相關功能按鈕點擊查看、 打印等,做到隨時了解并掌握泵站抽采效果。

如果管道發生氣體泄漏等引起環境瓦斯超限、水泵未及時開啟引起抽放泵缺水或者長時間未關閉引起水池水位過低、抽放泵和點擊前后軸承溫度超限等,系統會根據預先設置的參數條件自動發出聲光報警提示,并自動轉入在線“專家診斷”程序提出解決改問題辦法。同時,利用手機短信功能,根據問題故障的等級程度向調度值班員、區隊、智能部門及相關主管領導發送信息,確保瓦斯抽采泵站無人值守情況下的穩定可靠。系統監控平臺WinCC 組態主界面如圖4所示。

圖4 抽采泵站智能化控制系統WinCC 組態主界面Fig.4 WinCC configuration main interface of intelligent control system for pumping station

4 展望

無人值守抽采泵站智能化控制系統的研究不僅局限于獨立子系統的運用,還可以將數據接入礦井安全監測監控系統或者礦井綜合自動化平臺,將抽采系統的數據共享并長期有效保存;遠期還可以將井下鉆孔、支管、干管及主管道瓦斯濃度、流量、溫度、 壓力等全范圍管路網絡結構拓撲到該系統,實現礦井抽采源頭到地面最終排空, 以致瓦斯發電、提存、輸送;利用全覆蓋監測控制為煤礦安全生產調度、安全避險和應急救援提供有力保障,為煤炭企業打造綠色環保礦山,實現經濟的可持續發展與環境保護的平衡,具有廣闊的市場前景。

5 結語

借助于國家大力推行煤礦企業輔助系統智能化升級改造的機遇,基于WinCC 的無人值守瓦斯抽采泵站智能化控制系統一直在不斷總結、優化和完善,完成了高品質通訊傳輸、縝密的邏輯程序、運行指令下發上傳、異常狀況報警及在線專家診斷功能的全面實現;充分發揮了PLC 應用技術的先進性和WinCC 組態軟件的實用性。該系統廣泛運用于各大煤業集團瓦斯抽采泵站,改善了傳統人工操作的弊端及勞動強度,為煤炭企業瓦斯抽采工作提供了強大的數據支撐體系,總體效果較好,得到各級領導和使用人員的一致認可;對于相關煤炭企業落實國家安全監管總局要求的“機械化換人、自動化減人”具有重要意義和積極作用。