罐式煅燒爐烘爐方法探討

陳 杰

(貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

罐式煅燒爐作為炭素生產主要設備之一,具有煅燒質量穩定,炭質燒損少,無外加燃料煅燒石油焦等優點[1]。煅燒是煅燒爐將生石油焦在隔絕空氣的情況下進行間接加熱,除去生石油焦中的水分和揮發份,使石油焦真密度和導電性增加的過程。煅燒爐性能的優劣,直接影響煅后焦的質量和產能,而影響煅燒爐性能的關鍵一步就是烘爐啟動。

1 烘爐的目的

據統計,一臺40罐的新砌筑的煅燒爐含有的水分約有300噸,由此可見罐式爐砌體含水分是相當大的。烘爐是將新建的爐子用外加燃料加熱的方式排出耐火材料中的水分,并在保持爐體嚴密性良好的前提下,按照既定的升溫曲線把爐子加熱而達到生產時持續高溫使用狀態的性能。烘爐的目的有以下幾點:①排出砌筑灰漿和耐火磚體中含有的水分;②使砌筑灰漿與磚體燒結;③使耐火磚,尤其是硅磚均勻膨脹,避免爐體變形或出現較大裂縫[2]。

2 升溫曲線的制定

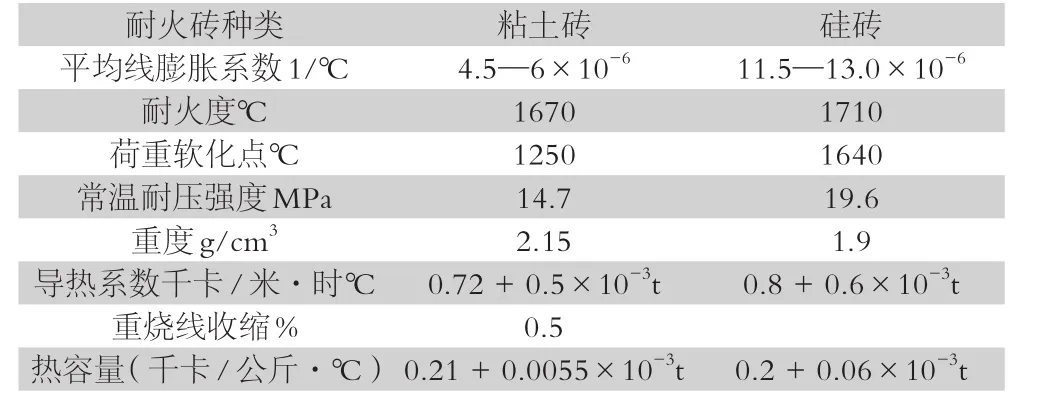

罐式爐的烘爐曲線的制定依據是保證在整個烘爐過程中不損害爐體的嚴密性的情況下,根據耐火材料廠家提供的耐火磚物理化學性能、成分、不同溫度區間的硅磚膨脹特性以及煅燒烘爐經驗制定而成的。通常情況下,罐式煅燒爐的烘爐分為前期的低溫干燥階段和后期的烘爐升溫兩個階段,前期的干燥階段主要是排除砌體中的水分,砌體內的水份可分為附著水和結晶水兩類,當砌體受熱到45℃時,附著水便可排出;而當砌體受熱到105℃時,結晶水才能排出。在前期干燥過程中,保持緩慢升溫,防止耐火材料因為水分擴散不平衡而出現裂紋甚至變形。烘爐升溫期主要是將砌體逐漸加熱直到爐子達到生產時持續高溫使用狀態的性能。罐式爐爐體主要由硅磚、粘土磚磚等組成,硅磚和粘土磚性能指標對比見表1。

表1 硅磚和粘土磚性能指標對比表

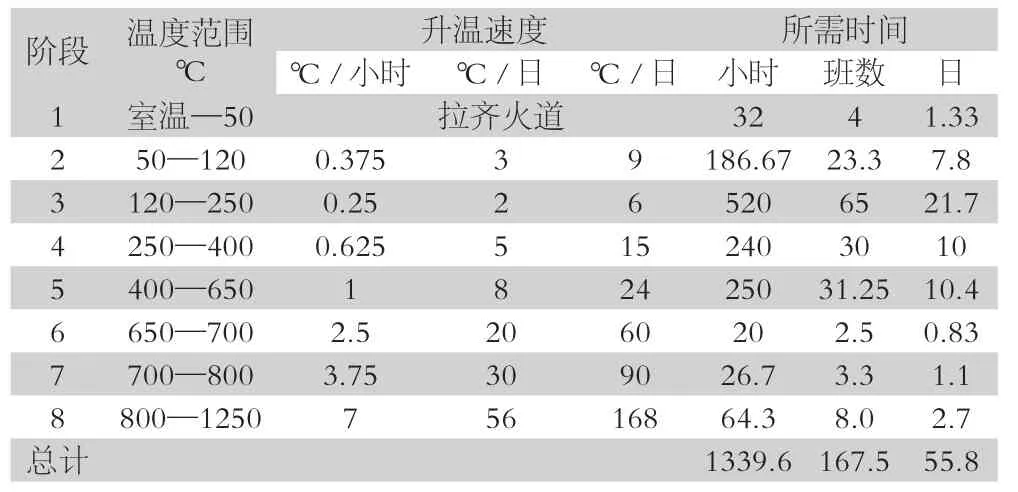

由于煅燒爐罐體核心部分是硅磚,因此,應按照硅磚隨溫度升高而膨脹的特性來制定升溫曲線。但硅磚的耐急冷急熱性能較差,在溫度波動劇烈時,組成硅磚的主要成分SiO2瞬間發生了晶態的轉變,進而造成了硅磚的體積急劇的膨脹和收縮。實踐證明,行之有效的日膨脹率為0.03%~0.035%。另外,烘爐曲線必須滿足每層火道都能均勻地升溫,同時要兼顧考慮耐火材料的物理化學性能、爐子的砌筑質量等。根據以上幾個原則,得出理論升溫曲線,見表2:

表2 理論升溫曲線表

3 烘爐過程中的負壓、溫度以及彈簧調節

3.1 負壓調節

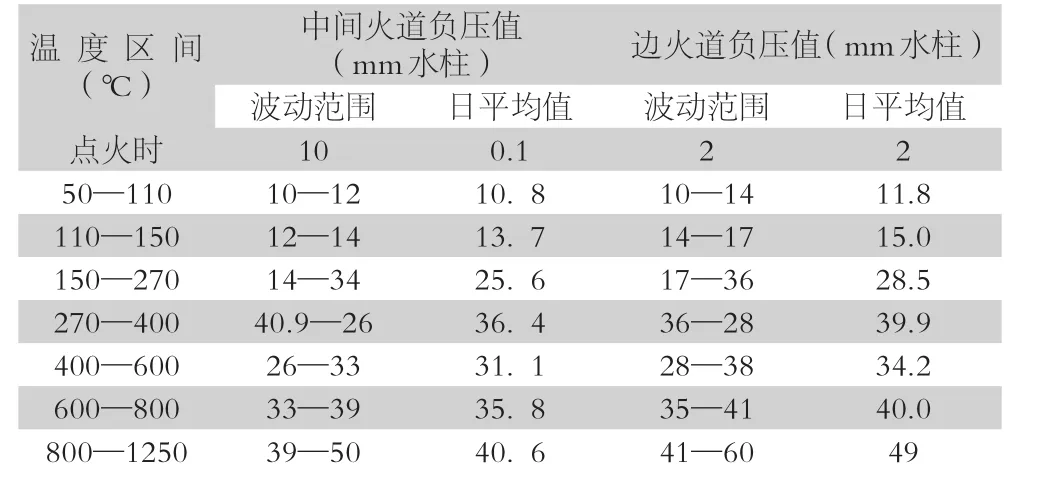

通常情況下,遵循以下幾個原則來調節負壓:第一、負壓隨著溫度的上升而逐漸加大;第二,邊部火道的負壓相對中間火道負壓要大。

第三,負壓的加大要隨首層火道至八層火道溫差的加大而逐漸加大;第四,火道與火道間的壓差用七八層火道間的負壓拉板來調節,匯總煙道處總負壓的調整用排煙機進出口閘門、煙道閘門和排煙機冷空氣進口閘門來調節。八層、首層的負壓在點火時可分別控制在12Pa和20Pa左右,以后的負壓隨著爐溫的上升而逐步遞增。負壓遞增的調節詳見表3烘爐全過程八層負壓變化情況表。

表3 烘爐全過程八層負壓變化情況表

3.2 溫度調節

在烘爐過程中,首層和八層尾端的溫度為主要控制溫度,首層和八層尾端的溫度每10至20分鐘測量一次,其它層火道溫度每兩小時測量一次。根據實際生產經驗,可以從以下幾個方面來調節溫度:①在保持天燃氣壓力穩定的情況下,根據實際測量的溫度情況調節天燃氣的用量;②溫度受負壓的影響較大,爐子溫度的升高與負壓的調高成正比關系。③烘爐過程中,爐體表面或多或少都會出現裂縫,這種情況下冷空氣的滲入會降低邊火道的溫度。因此,要及時地用石棉繩對外墻表面裂縫進行堵塞,烘爐結束后,統一在所有的裂縫處灌注雞毛耐火灰漿,保證爐體的嚴密性。④隨著爐溫的升高,邊火道應適當地多加燃料,同時調節負壓來降低各層火道的溫差。

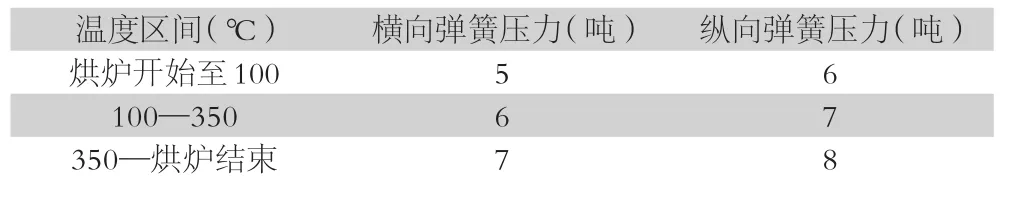

3.3 彈簧調節

護爐彈簧噸位的調節以調整其長度來實現,每根彈簧的噸位都對應不同的長度,烘爐時彈簧的噸位通常根據表4中不同的溫度區間來調節。

表4 不同溫度區間的彈簧噸位表

4 結語

本文中烘爐升溫曲線的得出,烘爐過程中負壓、溫度以及彈簧等的調節方法都是生產一線老調溫工經過多年實踐總結出來的,并于近年廣泛應用于國內外罐式煅燒爐的烘爐,且都取得了很好的效果。本文中的方法可為以后的烘爐提供參考。