苯-氯苯物系分離過程的研究

梁佳敏,辛 姣,劉 浪,王克良,連明磊,杜廷召

(1.六盤水師范學院化學與材料工程學院,貴州 六盤水 553004; 2.中國石油工程建設有限公司華北分公司,河北 任丘 062552)

1 引言

苯和氯苯是非常重要的有機溶劑,苯的沸點為80℃,氯苯的沸點為132.2℃,兩者廣泛應用于精細化工、醫藥等領域[1-2]。苯是不飽和的化合物,并且與一般不飽和烯烴具有不同的性質,它比較穩定,苯環在一般情況下不易被化學試劑斷裂并且易取代,難加成[3],同時苯是一個典型的有害空氣污染物,有劇毒[4]。氯苯在室溫下是無色液體[5-6],氯苯是一類芳香族化合物[7],工業上用于制造苯胺、苯酚、染料、香料、殺蟲劑等的原料[8],苯和氯苯在工業上和容易混合,因此將其高效分離再利用,并研究其在設計中的準確的熱力學模型就顯得尤為重要[9]。

本文分別使用WILSON、NRTL及UNIQUAC三種熱力學模型計算了苯-氯苯體系的溫度和氣液平衡數據,以Rolemberg,M.P等人[10]的實驗數據為依據,將三種熱力學模型計算所得的參數進行比較,最終選出最優的熱力學模型和計算出分離苯-氯苯混合物精餾工藝的設計參數。

2 物性方程的選擇

2.1 WILSON模型

運用化工過程模擬軟件Aspen Plus中的WILSON模型方程進行熱力學計算,所得的苯和氯苯混合物的溫度與平衡氣相組成的實驗數據與計算參數如下表1、表2。

表1 苯和氯苯混合物溫度的計算值與實驗值的對比表(WILSON方程)

從表1中得出通過WILSON模型計算出的溫度計算值與實驗值的最大絕對偏差為:2.76,最大相對偏差為:3.15%,平均絕對偏差為:1.63,平均相對偏差為:1.73%。

表2 苯和氯苯混合物的平衡氣相組成的計算值與實驗值的對比表(WILSON方程)

從表2中得出通過WILSON模型計算出的平衡氣相組成的計算值與實驗值的最大絕對偏差:0.0378,最大相對偏差為:12.0271%,平均絕對偏差為:0.0230,平均相對偏差為:3.764%。

由此可以看出,WILSON模型擬合實驗數據的結果不理想。

2.2 NRTL模型

本文利用化工過程模擬軟件Aspen Plus中的NRTL熱力學模型進行計算分析,所得的苯和氯苯混合物的溫度與平衡氣相組成的實驗數據與計算參數如下表3、表4。

表3 苯和氯苯混合物溫度的計算值與實驗值的對比表(NRTL方程)

從表3中得出通過NRTL模型計算出的溫度計算值與實驗值的最大絕對偏差為:2.53,最大相對偏差為:2.89%,平均絕對偏差為:1.25,平均相對偏差為:1.34%。

表4(續)

從表4中得出通過NRTL模型計算出的平衡氣相組成的計算值與實驗值的最大絕對偏差為:0.0171,最大相對偏差為:5.7861%,平均絕對偏差為:0.0099,平均相對偏差為:1.6246%。

由此可以看出,NRTL模型擬合實驗數據的結果也不理想。

2.3 UNIQUAC模型

本文采用化工過程模擬軟件Aspen plus軟件的UNIQUAC熱力學模型進行計算分析,所得的苯和氯苯混合物的溫度與平衡氣相組成的實驗數據與計算參數如下表5、表6。

表5 苯和氯苯混合物溫度的計算值與實驗值的對比表(UNIQUAC方程)

從表5中得出通過UNIQUAC模型計算出的溫度計算值與實驗值的最大絕對偏差為:2.10,最大相對偏差為:2.39% ,平均絕對偏差為:1.08,平均相對偏差為:1.17%。

表6 苯和氯苯混合物的平衡氣相組成的計算值與實驗值的對比表(UNIQUAC方程)

表6(續)

從表6中得出通過UNIQUAC模型計算出的平衡氣相組成計算值與實驗值的最大絕對偏差為:0.0125,最大相對偏差為:1.9593%,平均絕對偏差為:0.0056,平均相對偏差為:0.8742%。

相比較WILSON和NRTL兩種熱力學模型,UNIQUAC模型在最大絕對偏差、最大相對偏差、平均絕對偏差、平均相對偏差四個方面均明顯降低,很好的擬合了實驗數據。

3 熱力學模型比選

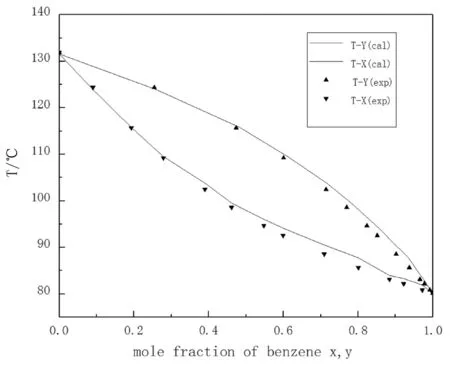

本文分別選用了WILSON、NRTL及UNIQUAC三種熱力學模型進行計算了甲醇-乙醇體系的溫度和平衡氣相組成數據,將三種模型得出的計算值與實驗值進行比較,三種熱力學模型的誤差分析詳見表7,篩選出UNIQUAC模型為最優;同時我們將UNIQUAC模型擬合的曲線與實驗數據點進行比較作圖1中,可以得出通過UNIQUAC模型計算出的數據與實驗數據擬合得較好。

表7 三種熱力學模型的誤差分析

其中,T-溫度,y-氣相中苯的摩爾分數,N-實驗點數,exp-實驗值,cal-計算值。

圖1 UNIQUAC模型T-xy計算值與實驗值的比較

4 工藝流程優化

本文運用化工模擬軟件Aspen Plus的Radfrac模塊,考察全塔理論板數、回流比、原料進料位置對苯質量純度的影響并對塔徑進行計算和對塔板的溫度與組成進行分析。進料條件見表8。

表8 進料條件

4.1 全塔理論板數對苯質量純度的影響

本文考察了不同全塔理論板數對塔頂和塔底苯的質量純度的影響,結果見表9。

表9 全塔理論板數對苯的質量純度的影響

從表9中得出:苯的純度隨塔板數的增加而提高,當塔板數為26時,苯的純度為99.96%并保持不變,因此,全塔理論板數選26塊較為合理。

4.2 回流比對苯質量純度的影響

本文考察了不同回流比對塔頂和塔底苯的質量純度的影響,結果見表10。

表10 回流比的影響

從表10中得出:塔頂苯質量分數隨回流比的增加而不變,當全塔理論板數達到26時,很小的回流比也可使苯有較高的質量純度。因此,回流比選0.3塊較為合理

4.3 原料進料位置對苯的質量純度的影響

本文考察了不同原料進料位置對塔頂和塔底苯的質量純度的影響,結果見表11。

表11 原料進料位置對苯質量純度的影響

表11(續)

從表11中得出:原料進料位置為第16塊塔板時,苯的質量分數達到最高為99.97%,因此,原料進料位置選第16塊較為合理。

4.4 塔徑的計算

本文通過Aspen Plus軟件計算了不同塔板數上的塔徑,見表12。

表12 塔板數上的塔徑和塔盤面積

由表12可知,最大的塔徑出現在第23至25塊塔板上,對應的塔盤面積為0.08m2,塔徑計算值為0.31m。

4.5 各塔板的溫度和苯的氣液質量組成分布

本文考察了不同塔板數上的溫度和苯的氣液質量組成,計算結果列于表13中。

表13 塔板數上的溫度和苯的氣液質量組成

由表13得出,在第1塊塔板上溫度接近苯得沸點,苯的氣相質量組成為99.99%,在第26塊塔板上得溫度接近氯苯的沸點,苯的液相質量組成為0.04%,因此,苯與氯苯達到了較好的分離。

5 結論

(1)本文運用化工模擬軟件Aspen Plus中的WILSON、UNIQUAC及NRTL三個物性方程和Radfrac模塊對苯-氯苯進行模擬計算,UNIQUAC物性方程因計算值與實驗值的誤差最小而選為最佳物性方程。

(2)通過工藝流程優化,分離苯-氯苯混合物的最佳工藝參數為全塔理論板數為26塊,回流比為0.3,原料進料位置為第16塊時,苯的質量純度為99.99%,分離效果很好。