氨合成回路流程模擬及影響因素分析

熊文峰

(中石化南京工程有限公司,江蘇 南京 211100)

ASPEN PLUS是生產裝置設計、穩態模擬和優化的大型通用流程模擬軟件,可用于醫藥、化工等多種工程領域,ASPEN PLUS功能十分強大,具有工業上最適用且完備的物性數據庫、擁有多達50多種單元操作模塊,可以利用豐富的設備模型對工藝過程進行嚴格的物料和能量平衡計算;可以預測物流的組成、流速及物性;可以預測操作條件、設備的工藝尺寸;通過對各種不同工藝方案的比較,縮短裝置的設計時間;對工藝流程進行優化、幫助改進當前的工藝等[1]。本文采用ASPEN PLUS 8.4對氨合成回路進行了流程模擬,對氨合成塔主要操作變量進行了靈敏度分析,研究了氫氮比、合成壓力、進口溫度、空速、以及惰性氣體含量對氨合成反應的影響,確定了最佳操作參數,在一定程度上可以預測和指導實際生產。

1 流程模擬

1.1 模擬流程的建立

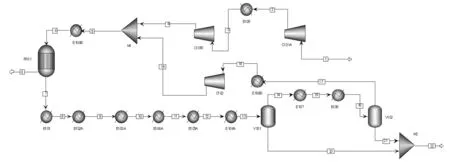

根據合成氨工藝流程,在ASPEN PLUS軟件中建立氨合成回路工藝模擬流程,見圖1。

C101-新鮮氣壓縮機;C102-循環氣壓縮機;M1,2-混合器;R101氨合成塔;E101-蒸汽過熱器;E102-廢熱鍋爐;E103-軟水加熱器;E104-熱交換器;E105-水冷器;E106-冷交換器;E107-一級氨冷器;E108-二級氨冷器;E109-級間換熱器;V101-一級氨分離器;V102-二級氨分離器

1.2 模擬流程的說明

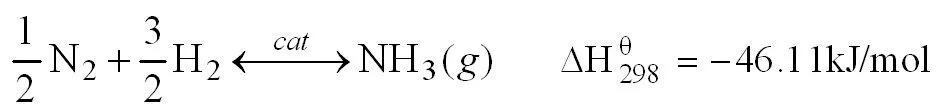

氨合成系統流程按功能可劃分反應氣預熱、氨合成反應、余熱回收、冷卻分離四個連續循環的單元和其它輔助單元[2]。來自循環機的合成氣與新鮮氣合并,經塔前換熱器預熱至170~210℃后進入氨合成塔,在氨合成催化劑的作用下,發生如下化學反應:

反應后的氣體經合成塔下部進入蒸汽過熱器副產4.0MPaG、400℃的過熱蒸汽。再依次進廢熱鍋爐和軟水加熱器,合成氣溫度已降到210~260℃。出軟水加熱器進入塔前換熱器管程,用以加熱殼程的入塔氣體。鍋爐給水首先進入軟水加熱器加熱后再進入廢熱鍋爐產生蒸汽。

出塔前換熱器的合成氣進入水冷器冷卻到~37℃后,再在冷交換器內與其殼程冷氣換熱,降溫至~19.3℃,進入一級氨分離器分離液氨,分氨后的氣體再依次進入一級氨冷器冷至8℃,二級氨冷器冷至-10℃,進入二級氨分離器分離液氨,分氨后的氣體進入冷交換器殼程回收冷量后,進入壓縮機循環段進行下一輪循環。一級氨分離器、二級氨分離器分離出的液氨,減壓至2.5MPaG,送入閃蒸槽,閃蒸槽出口液氨去球罐,閃蒸氣去氨吸收塔經水洗后去界區外,氨水送出界區。

1.3 物性方法及模塊的選擇

ASPEN PLUS軟件與其他軟件相比,其優勢之一在于其豐富、完備的物性數據庫。物性是模擬計算、分析決策的基礎。物性方法選擇恰不恰當,關系到計算結果可不可靠。氨合成回路涉及的組分有:N2、H2、NH3、CH4、AR,均為常規組分,ASPEN的物性數據庫中已包含了其基本的物性數據,例如:粘度、導熱系數、逸度系數、臨界溫度、臨界壓力、CP/CV值、壓縮因子等。根據原料的特性,ASPEN推薦使用適合高壓烴類的狀態方程,主要包括PENG-ROB、PR-BM、RK-SOVAE、RKS-BM、SRK等,根據以往流程模擬的經驗,選用狀態方程方法能相對準確地預測氣液相平衡,考慮到氨合成回路高溫、高壓的特點,本流程模擬選用PENG-ROB物性方法進行模擬計算。

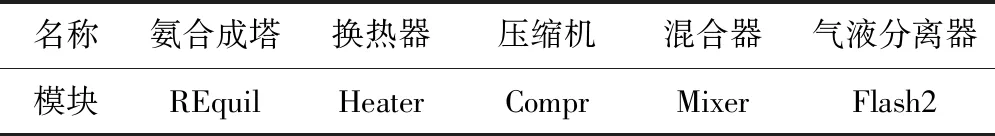

流程模擬采用ASPEN PLUS自帶的內置模塊,見表1。

表1 單元操作模塊

1.4 假設

為簡化模擬過程,首先要設定以下條件:

①假設新鮮氣的組成和流量在模擬過程中不隨時間變化。

②氨合成回路運行穩定,各參數不隨時間發生變化。

③氨合成反應接近化學平衡的程度用平衡溫距來表示,假設反應器的平衡溫距為17℃。

④假設氨合成塔的操作壓力為13.4 MPaG。

⑤假設氨合成塔出口溫度為440℃。

⑥假設氨合成塔的壓力降為0.3MPaG。

⑦蒸汽過熱器副產4.0MPaG、400℃的過熱蒸汽。

2 模擬結果及影響因素分析

2.1 模擬結果

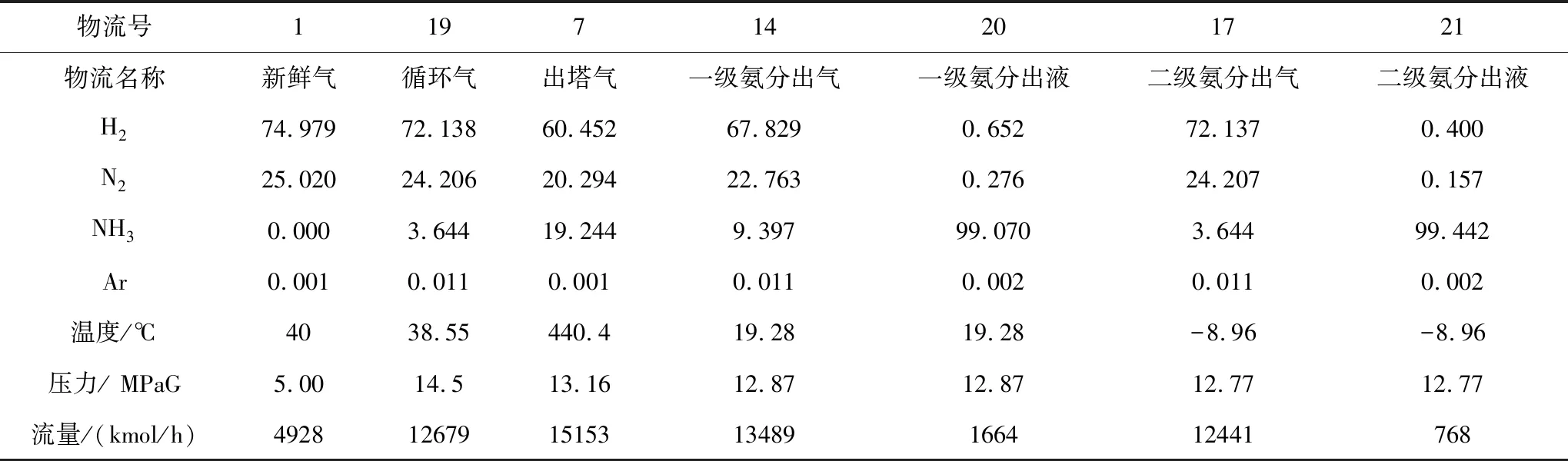

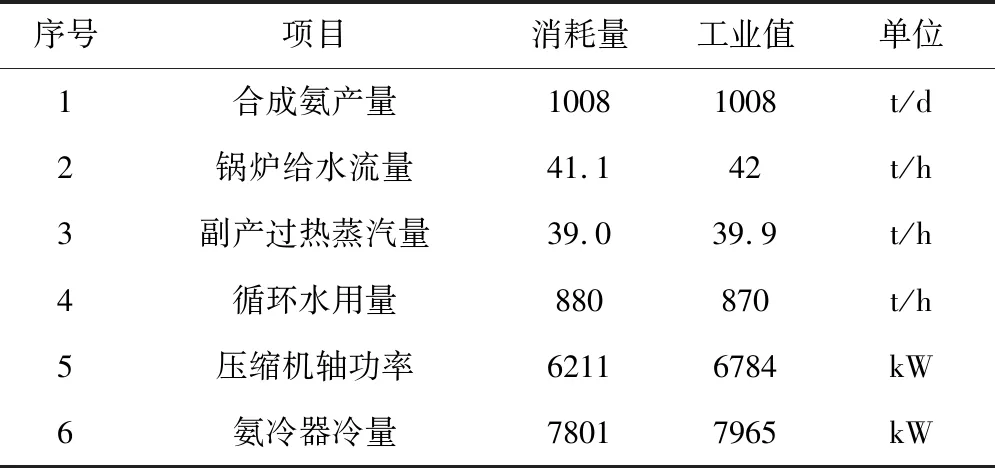

氨合成回路的模擬計算結果見表2,公用物料及能耗情況見表3。

表2 氨合成回路模擬計算結果

表3 公用物料及能耗

2.2 影響因素分析

氨合成回路是整個合成氨工段的核心,氨合成反應是體積縮小的可逆放熱反應,反應溫度、壓力、氫氮比、惰性氣體含量、空速都影響著反應的進行,選擇合適的操作條件,使平衡向著氨合成的方向進行,是合成氨的關鍵。

2.1.1 溫度的影響

氨合成反應是體積縮小的可逆放熱反應,從動力學角度出發,溫度升高,反應速率常數增加,對氨合成有力,從熱力學角度出發,溫度升高,反應平衡常數下降,不利于反應向正方向進行,因此氨合成反應存在一個最佳反應溫度;從催化劑角度考慮,氨合成催化劑存在一個最佳活性溫度,工業上氨合成反應溫度一般控制在400~550℃[3]。

2.1.2 壓力的影響

提高壓力相當于提高有效氣的濃度,對氨合成反應有利,且有利于氨的分離,但是壓力越高,對設備的要求也越高,因此在裝置的設計時,要根據裝置的規模等因素進行經濟分析,選擇合適的操作壓力,使裝置的投資和回報達到最優。

2.1.3 氫氮比的影響

從反應方程式可以看出,氫氣和氮氣是按3∶1的比例關系進行反應的,但是氨合成反應中,氮的活性吸附是主要的控制步驟:

適當增加氮氣的分壓,有利于催化劑對氮氣的吸附,實際生產中,入塔氣的氫氮比控制在2.2~2.9之間。

2.1.4 惰性氣體含量的影響

原料氣中多多少少會含有一定量的甲烷、氬氣等惰性氣體,這些惰性氣體在系統內不斷累積,降低了有效氣的分壓,影響化學反應的速率,并且壓縮機的功耗也會相應增大,因此,如同甲醇合成回路一樣,大部分氨合成回路需排放一部分馳放氣,降低系統內惰性氣體的含量。

2.1.5 空速的影響

空速指規定的條件下,單位時間通過單位體積催化劑的合成氣的量。工業生產中,氨合成的單程轉化率只有15%左右,因此新鮮氣必須循環利用,以提高有效氣的轉化率。系統低空速運行時,得到單位產品氨所需要的循環氣的量小,氣體循環所需要的壓縮機的功耗小,預熱未反應氣體所需要的換熱面積較小;提高空速,反應氣與催化劑的接觸時間變短,出塔氣中氨的濃度降低,但是單位時間內得到的產品氨的量增大,但是高空速意味著,系統阻力加大,壓縮機的功耗也相應增大,氣體帶走的熱量也增大,催化劑床層溫度難以維持。

3 結論

通過對氨合成回路的流程模擬,得到了出塔氣、一級氨冷器、二級氨冷器等物流數據,并計算了公用物料及能耗,數據與工業值很吻合。分析了溫度、壓力、氫氮比、惰性氣體含量以及空速對整個系統的影響,對于實際生產具有十分重要的意義。