墻式布置燃盡風技術在320 MW 四角切圓煤粉鍋爐上的應用

黃權浩, 孫培波, 李德波

(1. 廣東電力發展股份有限公司沙角A 電廠, 廣東 東莞 523936;2. 中國能源建設集團華北電力試驗研究院有限公司, 天津 300162;3. 廣東電科院能源技術有限責任公司, 廣州 510080)

0 引言

目前空氣分級燃燒是一種成熟且應用最廣泛的降低NOX排放量的燃燒技術[1-6], 該技術的主要原理是將主燃燒區的部分二次風移至原有火焰中心的上方, 通過減少主燃燒區的供氧量, 來減少燃料型氮氧化物和熱力型氮氧化物的生成[7-8]。引至上方的分離燃盡風在所在標高處與煙氣再次混合燃燒。 但是, 分離燃盡風系統的改造不僅要考慮鍋爐降低氮氧化物排放的要求, 也是整個鍋爐燃燒系統重新設計和優化的過程。

燃燒系統在設計時, 一方面需要對主燃燒區重新進行評估, 以保證合適的燃料及空氣流速,并對改變的熱交換率進行校核, 以保證整個系統能與機組日常運行情況相符, 在保證效率的同時改善主燃燒區的結焦狀況。 另一方面在設計引至主燃燒區上方的分離燃盡風時, 其位置、 噴射速度以及噴口形式都非常重要, 這些因素將直接影響燃盡風與爐內煙氣的混合效果, 在燃盡風標高處的合理混合是降低燃燒過程中可能會出現的高CO 濃度、 高UBC(爐膛出口飛灰含碳量)等情況的關鍵所在, 也是保證鍋爐效率的重要手段, 同時保障了爐膛出口以后的煙氣流向及煙氣溫度達到最理想的狀態。

由于采用空氣分級, 爐膛主燃燒區域氧量不足, 會產生大量的CO 及未燃盡的焦炭等可燃物,而后期通入的燃盡風雖然可以明顯降低未燃盡可燃物的含量, 但噴入爐內的空氣不能到達所有區域, 還有一部分可燃物直接離開燃盡區域, 未能充分燃盡。 在現場調試過程中發現, 低NOX排放會導致未燃盡碳含量高且燃燒效率低, NOX排放量控制得越低, 未燃盡碳含量大大增加, CO 排放量大幅上升, 鍋爐效率會降低, 這種以犧牲鍋爐效率換取低NOX排放量是不可取的[9-11]。

本文通過墻式布置燃盡風技術在某發電廠320 MW 四角切圓煤粉鍋爐上的成功應用, 深度分析了墻式布置燃盡風技術對NOX質量濃度、 CO等未燃盡可燃物體積分數、 飛灰可燃物、 鍋爐效率和鍋爐兩側汽溫偏差變化的影響。

1 鍋爐改造

1.1 設備概況

某發電廠5 號鍋爐為上海鍋爐廠生產制造,亞臨界壓力、 一次再熱控制循環汽包爐, 采用中速直吹式制粉系統, 四角切圓燃燒, 固態排渣,平衡通風, 全鋼架懸吊結構, 單爐膛露天布置。回轉式空氣預熱器(未考慮預留脫硝)。 爐底下集箱標高為6 500 mm, 最上排燃燒器噴口中心線標高25 432 mm, 距分隔屏屏底距離18 288 mm,最下排燃燒器噴口中心標高19.296 mm, 至冷灰斗轉角距離為4 526 mm。 鍋爐采用的是正壓直吹式冷一次風機制粉系統, 共設置5 臺磨煤機, 4運1 備。

1.2 改造方案

本項目鍋爐低氮燃燒系統改造方案基于空氣分級原理, 主要分為主燃燒區噴口改造和增加SOFA(分離式燃盡風系統)。

1.2.1 鍋爐主燃燒區改造

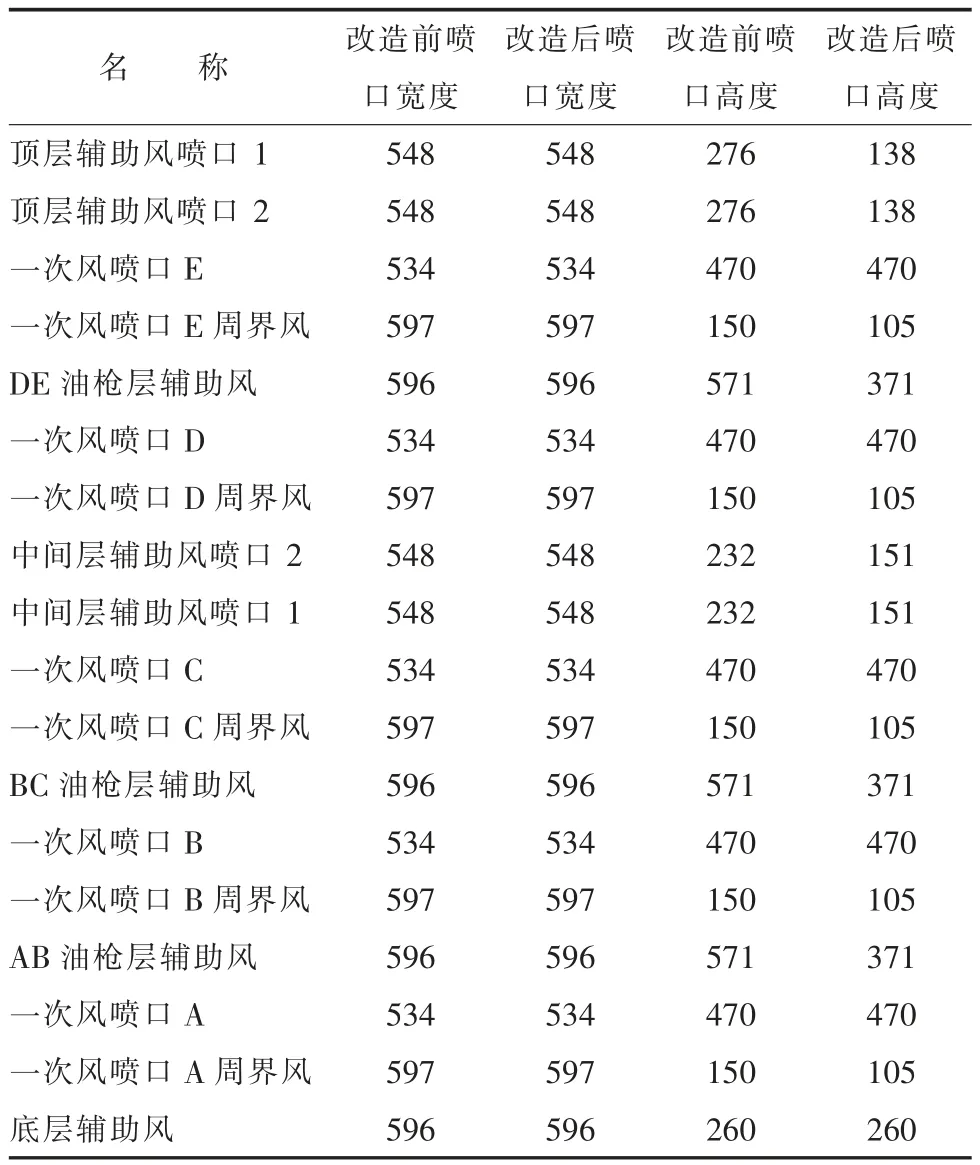

(1)噴口改造: 包括5 層一次風噴口、 8 層二次風噴口的更換。 改造前后各層一次風噴口中心標高、 噴口截面積、 切圓方向均不變, 一次風噴口的周界風噴口面積減小為原來的70%, 上層輔助風噴口截面積減小為原來的50%, 中層輔助風噴口截面積減小為原來的65%, 噴口面積的減少通過調整噴口的高度實現。 為保證燃燒器正常擺動, 所有噴口中心線保持和原來一致, 中間和上部的輔助風噴口偏置角度與原來一致, 底層輔助風噴口保持現有狀態不變, 3 層油槍層二次風噴口標高、 切圓方向均不改變, 截面積減小為原來的65%。 本次改造僅對噴口外筒進行更換, 內部油槍等保持不變, 改造前后各噴口截面積如表1所示。

表1 改造前后燃燒器噴口截面積mm

(2)風箱風門改造: 改造各層噴口所對應的風門, 使其有效通流面積減少50%。 對于雙葉片風門, 拆除兩葉片轉軸之間的連桿, 固定其中一個葉片轉軸(從動軸), 并保持該葉片完全閉合, 僅保留另一葉片轉軸(主動軸)動作, 從而達到減少50%通流面積的目的; 對于單葉片風門, 把風門擋板左右兩側(不含轉軸)割掉一部分以減小風門有效面積, 使有效通流面積減少50%。

改造前后主燃燒區燃燒器噴口對比見圖1。

圖1 改造前后燃燒器噴口對比

1.2.2 SOFA 系統改造

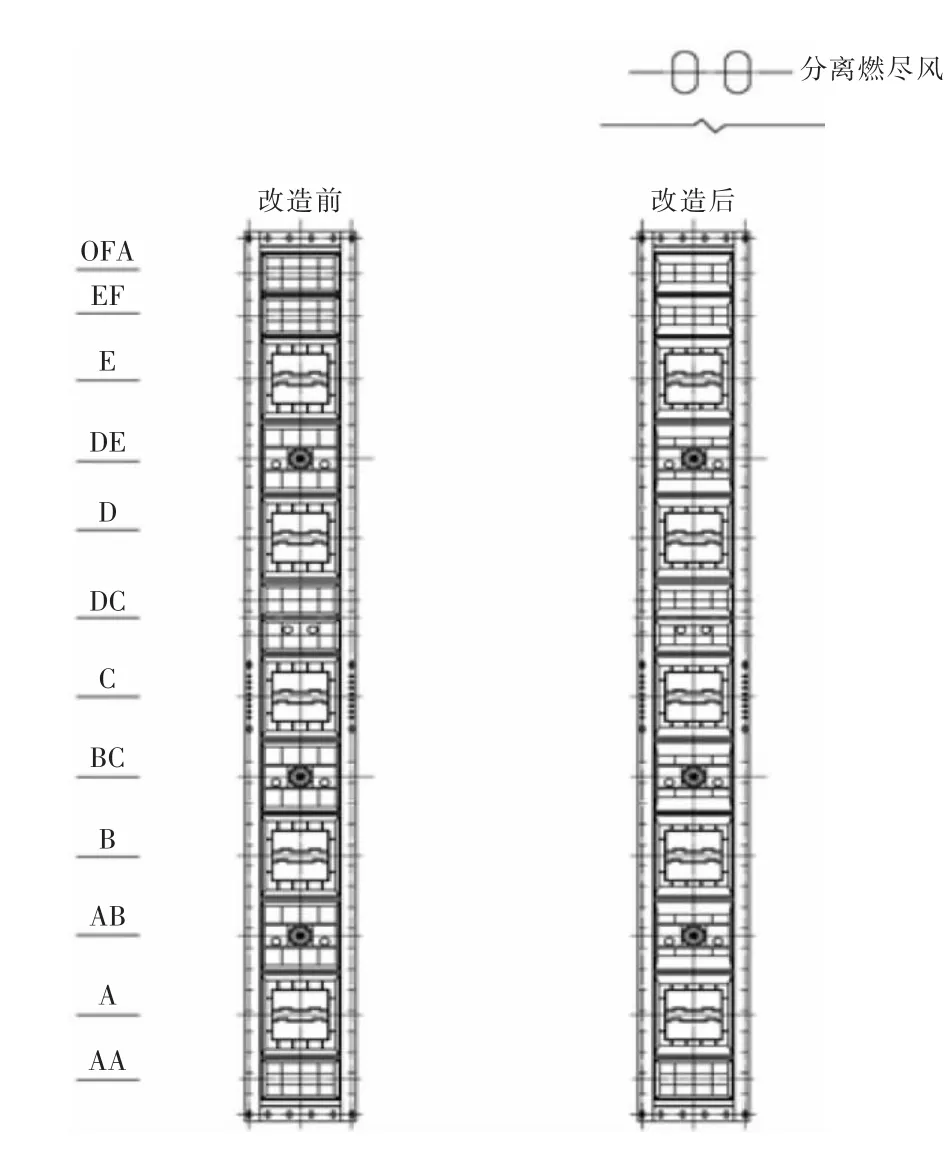

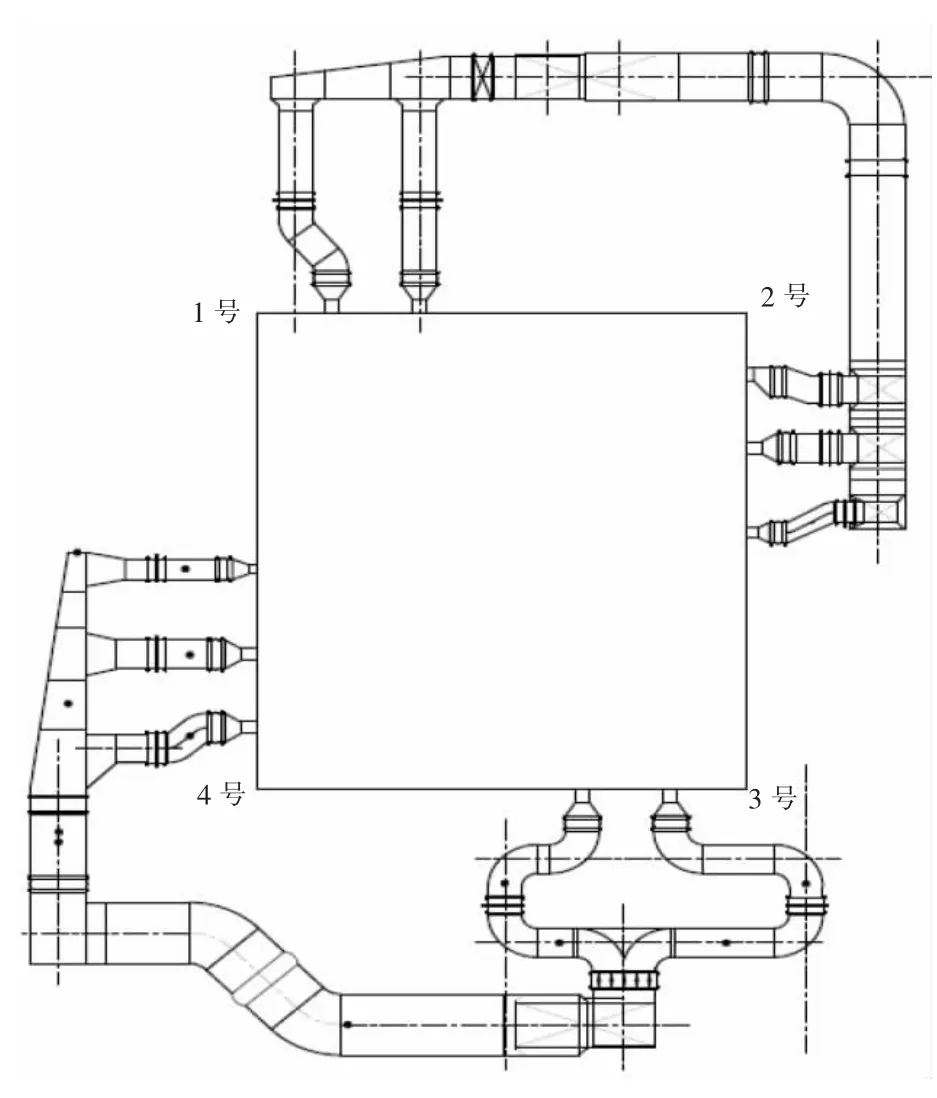

在鍋爐標高33.5 m 位置增加一層分離式SOFA 系統, 采用墻式布置, 其中, 鍋爐前后墻各布置3 只噴口, 左右墻各布置2 只噴口, 共10只噴口。 SOFA 系統噴口平面布置如圖2 所示。

針對四角切圓的爐型, 鍋爐兩側煙溫偏差是一個典型問題, 其根源是燃燒器的四角布置型式所帶來的煙氣殘余旋轉[12]。 墻式布置分離式燃盡風噴口, 由于與主燃燒區二次風噴口布置有所區別, 進風方向不同, 會對自下而上螺旋式上升的煙氣產生劇烈擾動, 同時, 新的燃盡風噴口布置方式能夠使燃盡風噴口標高處爐膛界面的二次風平均流速更高, 進而延長了風粉氣流在爐內的停留時間。 因此, 墻式布置燃盡風噴口, 一方面混合更均勻, 燃燒更充分, 進而顯著降低鍋爐飛灰可燃物及排煙溫度; 另一方面, 與煙氣的劇烈充分擾動打破了主燃燒區殘余旋轉, 建立起新的動態平衡, 煙氣經過該爐膛截面后, 無論是流向還是煙溫都較改造前更為理想。 通過各分離式燃盡風調節擋板開度來平衡鍋爐兩側煙溫, 使得鍋爐受熱面壁溫及蒸汽溫度都得到較大改善。

圖2 SOFA 噴口平面布置

1.2.3 傳統角式布置與墻式布置燃盡風的技術差異

(1)相較于常規角式布置燃盡風技術, 墻式布置燃盡風技術能夠使所有燃盡風噴口布置在最理想的標高, 能夠兼顧風率和高度2 個變量, 使得鍋爐NOX排放及飛灰燃盡率均在最佳水平。 另外, 燃盡風從水冷壁四周進入爐膛, 能夠加強煙風混合, 且覆蓋范圍比角式燃盡風更廣, 進而能夠最大限度地降低飛灰可燃物。

(2)相較于常規角式布置燃盡風技術, 墻式燃盡風布置在水冷壁四面墻中心附近, 而此處是爐膛主旋轉氣流最弱的地方, 在此處噴入墻式燃盡風, 氣流受鍋爐主氣流順帶的影響大大減弱,有足夠的剛性來抵抗主旋轉氣流, 進而大幅度消除煙氣旋轉。 因此, 墻式燃盡風在解決鍋爐煙溫、汽溫偏差方面優于角式布置燃盡風技術。

(3)角式布置燃盡風技術在爐膛充滿度、 切圓燃燒的良好程度方面要優于墻式布置燃盡風技術; 而墻式布置燃盡風技術在補氣條件良好、 水冷壁結渣傾向降低、 壁面熱負荷降低等方面具有明顯優勢。 另外, 采用角式布置燃盡風, 燃盡風射流剛性較弱, 射流流速和剛度在噴出不久就會大幅衰減, 到達火焰中心時的射流剛度很差, 或者根本到不了爐膛火焰中心, 進而不利于飛灰可燃物及爐膛出口CO 排放的控制。

2 鍋爐改造后燃燒優化調整

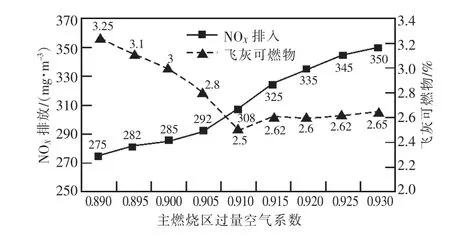

2.1 主燃燒區過量空氣系數調整

在鍋爐滿負荷時, 維持爐膛出口氧含量在3.2%左右, 調整SOFA 擋板及二次風擋板開度,調節主燃燒區與SOFA 風量分配比例, 研究主燃燒區過量空氣系數變化(燃盡風率變化)對鍋爐NOX排放及鍋爐燃燒經濟性的影響。 如圖3 所示, 主燃燒區過量空氣系數從0.93 逐漸降低到0.90, 在此過程中, 主燃燒器區域燃燒減弱, 局部出現還原性氣氛, 從而抑制了燃燒初期的燃料氮向NOX的轉換, 同時, 燃燒中心溫度降低也減小了熱力型NOX的生成速率, 兩者共同實現了爐膛出口低NOX排放。

圖3 主燃燒區過量空氣系數變化對NO X 排放及鍋爐燃燒經濟性的影響

當主燃燒區域過量空氣系數繼續降低至0.90以下時, 造成燃燒器區域局部出現較為嚴重的缺氧燃燒現象, 煤粉不完全燃燒加劇, 雖然此時強還原氣氛抑制了NOX生成量, 但同時大量的未燃盡煤粉顆粒在上爐膛區域劇烈燃燒, 提高了該區域的NOX生成量, 最終造成爐膛出口NOX排放濃度降低幅度減緩。 此外, 爐膛不完全燃燒造成的飛灰含碳量迅速升高, 鍋爐燃燒經濟性降低。

在進行低氮燃燒調整過程中, 雖然可以通過調節SOFA 擋板開度達到降低爐膛出口NOX排放濃度的目的, 但當主燃燒區域的過量空氣系數過低時, 不僅顯著降低鍋爐燃燒經濟性, 而且還原性氣氛易造成灰熔點降低, 引起鍋爐嚴重結焦以及水冷壁的還原性腐蝕等[13]。 目前的研究結果表明, 最佳主燃燒區域過量空氣系數受爐型、 燃燒器類型、 燃盡風位置、 入爐煤質以及運行習慣等多種因素影響, 因此在實際調整過程中, 應注意平衡低氮排放與鍋爐燃燒經濟性之間的關系[14-17]。

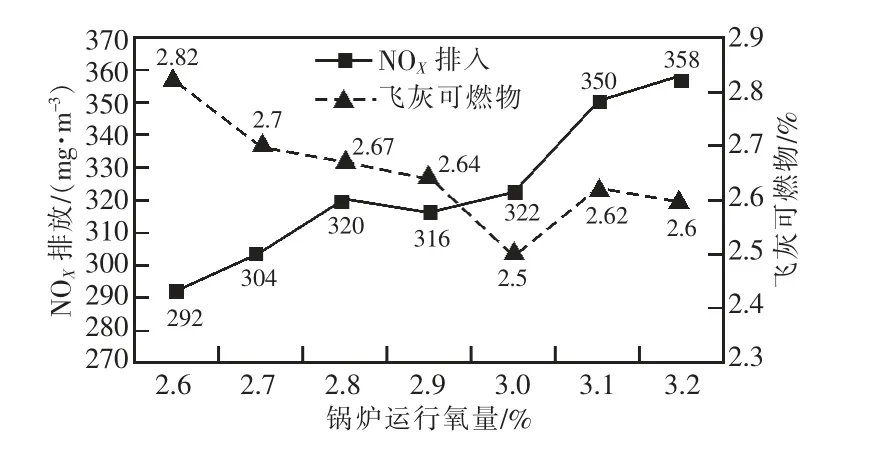

2.2 鍋爐運行氧量調整

在鍋爐滿負荷時, 維持鍋爐主燃燒區過量空氣系數在0.91~0.92, 調整鍋爐運行氧量, 在鍋爐主燃燒區過量空氣系數一定的工況下, 研究該鍋爐運行氧量變化對鍋爐NOX排放及鍋爐燃燒經濟性的影響, 如圖4 所示。

圖4 鍋爐運行氧量變化對NO X 排放及鍋爐燃燒經濟性的影響

在主燃燒區過量空氣系數不變的狀態下, 隨著鍋爐運行氧量的增加, 鍋爐NOX排放量也在增加。 鍋爐運行氧量由2.6%增加至3.0%時, 鍋爐NOX增加幅度較平緩, 但是, 飛灰可燃物降低幅度較明顯。 這主要是由于: 在主燃燒區過量空氣系數不變的狀態下, 鍋爐運行氧量的增加主要通過增加SOFA 風量來實現。 SOFA 風量增大時, 燃盡風剛性增大, 與煙氣的混合擾動增強, 燃盡區域氧化燃燒更加充分, 進而大幅度降低了飛灰可燃物; 同時, 由于燃盡區域溫度較低, 燃料型及熱力型NOX生成量較少。

當氧量由3.0%繼續增大時, 燃盡區溫度進一步降低, 飛灰可燃物不再呈繼續降低趨勢, 同時, 大量未參與氧化反應的SOFA 混入上爐膛,導致鍋爐NOX排放增長趨勢明顯。

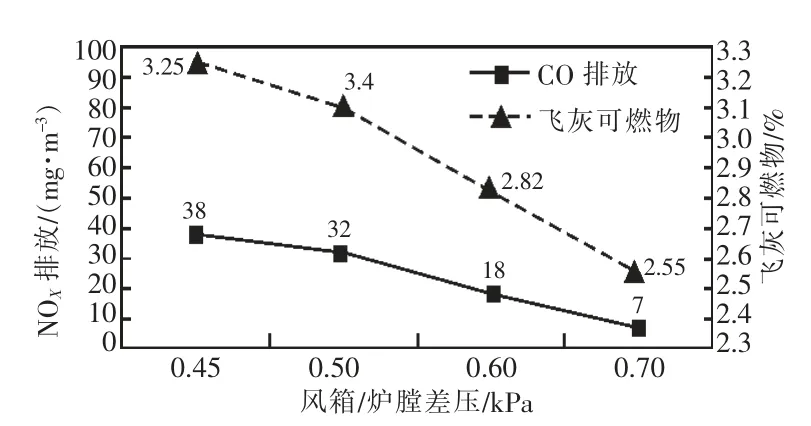

2.3 鍋爐風箱爐膛差壓調整

在鍋爐滿負荷時, 控制鍋爐主燃燒區過量空氣系數在0.91~0.92, 鍋爐運行氧量2.8%~3.0%,調整SOFA 與二次風擋板開度, 研究鍋爐風箱爐膛差壓變化對鍋爐燃燒經濟性的影響, 見圖5。

圖5 鍋爐風箱爐膛差壓變化對鍋爐燃燒經濟性的影響

風箱爐膛差壓提高后, 燃盡風風速提高、 剛性及穿透力增強, 與主燃區自下而上螺旋式上升的煙氣擾動增強, 延長了風粉氣流在爐內的停留時間, 進而降低了鍋爐飛灰可燃物及CO 排放。

3 改造效果

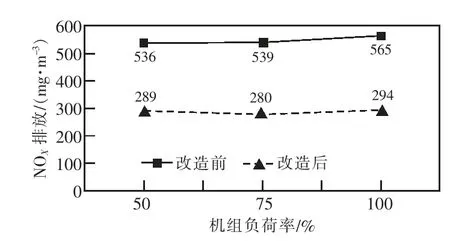

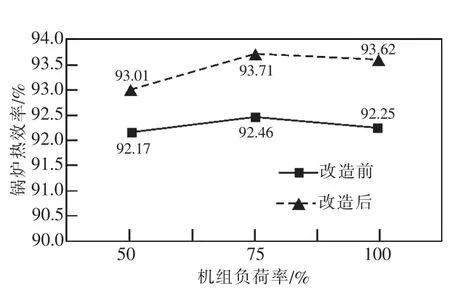

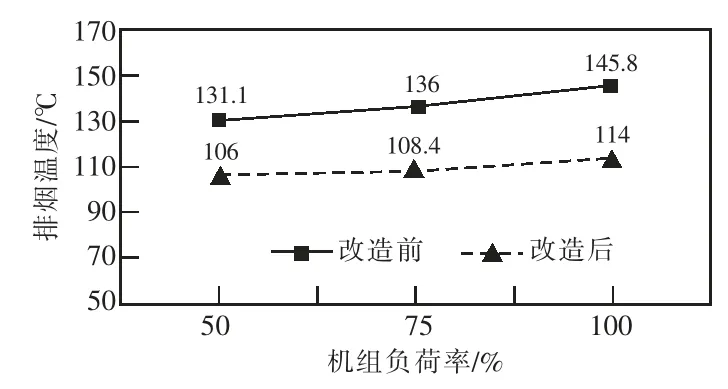

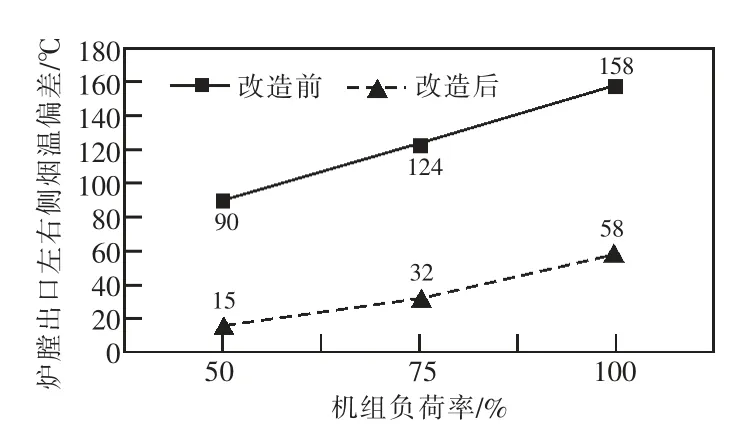

低氮燃燒系統改造完成并經過燃燒調整后,進行了鍋爐NOX排放濃度及鍋爐熱效率的測試,測試結果見圖6、 圖7。 圖8、 圖9、 圖10 分別為改造前后鍋爐排煙溫度、 飛灰可燃物及爐膛出口左右側煙溫偏差在不同負荷下的對比曲線, 圖6—10 中的負荷率指ECR(連續經濟出力)占比。

圖6 改造前后鍋爐NO X 排放對比

圖7 改造前后鍋爐熱效率對比

圖8 改造前后鍋爐排煙溫度對比

圖9 改造前后飛灰可燃物對比

圖10 改造前后爐膛出口煙溫偏差

3.1 NO X 排放情況對比

低氮燃燒系統改造后, 鍋爐NOX排放濃度大幅下降, 如圖6 所示, 在各種負荷下鍋爐NOX排放濃度下降了約48%。

3.2 鍋爐熱效率對比

低氮燃燒系統改造前后, 鍋爐熱效率對比曲線如圖7 所示。 從圖7 可以看出, 低氮燃燒系統改造后, 滿負荷工況下, 鍋爐效率比改造前提高了1.37%; 75%ECR 負荷下, 鍋爐效率比改造前提高了1.25%; 50%ECR 負荷下, 鍋爐效率比改造前提高了0.84%。 低氮燃燒器改造后鍋爐熱效率上升的主要原因是: 新的燃盡風系統能夠使燃盡風噴口標高處爐膛界面的二次風平均流速更高, 實現燃盡風與煙氣的劇烈充分擾動, 延長風粉氣流在爐內的停留時間; 墻式布置的燃盡風系統在補氣條件良好、 水冷壁結渣傾向降低、 壁面熱負荷降低等方面具有明顯優勢, 能夠保證鍋爐上爐膛受熱面更加清潔, 進而增加上爐膛各受熱面的吸熱量; 墻式布置的燃盡風射流剛度較強,改善了角式切圓鍋爐二次風、 燃盡風射流剛性較弱、 射流流速和廣度衰減過快、 穿透力不足的缺點, 能夠有效抑制爐膛火焰中心的過度提升。 因此, 可以保證飛灰可燃物不升高, 并且大幅度降低了排煙溫度, 進而實現了低氮燃燒系統改造后鍋爐熱效率的大幅提升。

3.3 鍋爐其他運行參數對比

鍋爐燃燒系統改造后, 爐膛水冷壁及尾部受熱面無結渣現象, 鍋爐汽溫、 汽壓正常, 各金屬受熱面壁溫無超溫現象。 另外, 鍋爐各負荷段爐膛出口煙溫偏差由改造前的90~158 ℃降低為15~58 ℃, 主、 再熱蒸汽減溫水量大幅降低, 提高了機組運行的安全性及經濟性。

4 結論

結合某發電廠320 MW 機組四角切圓燃燒鍋爐墻式布置燃盡風技術改造應用實例, 分析了四角切圓燃燒鍋爐墻式布置燃盡風技術改造對鍋爐NOX排放、 鍋爐熱效率、 爐膛出口煙溫偏差及其他經濟指標的影響, 得出以下結論:

(1)改造后, 鍋爐NOX排放濃度大幅下降, 各負荷下鍋爐NOX排放濃度下降約48%。

(2)墻式布置燃盡風技術改造后, 能夠實現燃盡風與煙氣的劇烈充分擾動, 打破主燃燒區生成的殘余旋轉, 建立起新的動態平衡, 煙氣經過此爐膛截面后, 無論是流向還是煙溫都較改造前更為理想。 鍋爐各負荷段爐膛出口煙溫偏差由改造前的90~158 ℃降低為15~58 ℃, 主、 再熱蒸汽減溫水量大幅降低, 提高了機組運行的安全性及經濟性。

(3)墻式布置燃盡風技術改造后, 滿負荷工況下, 鍋爐熱效率比改造前提高1.37%; 75%ECR負荷下, 鍋爐熱效率比改造前提高1.25%; 50%ECR 負荷下, 鍋爐熱效率比改造前提高0.84%。在實現鍋爐NOX排放減排的同時, 鍋爐熱效率得到大幅度提升, 提高了機組的運行經濟性, 這是角式布置燃盡風技術中所不具備的, 值得同類型機組參考。