液壓可調式托架高墩蓋梁快速施工法

陳志濤

(哈爾濱鐵路局濱洲鐵路電氣化改造工程建設指揮部 高級工程師 黑龍江 哈爾濱 150006)

1 液壓可調式托架高墩蓋梁快速施工法

濱洲線DK 701+041.77 公鐵立交橋,該橋平面位于直線上,斜交,法向角30°,橋面設2.0%的雙向坡,本橋為上跨濱洲鐵路而設,與鐵路交叉里程為K 701+041.77,公路交叉里程GK0+251.10,雙線鐵路,線間距5.09 m。液壓可調式托架高墩蓋梁快速施工法的提出與形成是為了提升該橋施工綜合效益。

液壓可調式托架高墩蓋梁快速施工法綜合考慮工期、安全、質量、環境等情況,在對液壓可調式簡易托架高墩蓋梁快速施工技術進行深入研究、總結的基礎上,突破了傳統施工工藝,優化了托架結構,在蓋梁支架施工體系選用在兩個墩柱內各預埋1 根PVC管作為蓋梁支架的支撐鋼棒預留孔。承重支承采用兩根16 Mnφ100 mm鋼棒,自下而上分別是16 a倒置槽鋼作為千斤頂安裝平臺以安放32 t 千斤頂,千斤頂上放置56 a工字鋼形成支撐橫梁以承受蓋梁施工荷載,56 a 工字鋼橫梁上放置18 a 工字鋼縱梁和100×100 mm 方木橫向分配梁,以支撐5 mm 厚鋼板底模。底模安裝后,鋼筋制安,澆筑砼,保證了蓋梁施工質量、進度和成本的和諧統一。

2 工法特點

1)蓋梁采用鋼棒、型鋼、方木、液壓千斤頂形成簡易托架,不受地基條件的影響,節約地基處理工期及成本。

2)蓋梁施工不受墩柱高度的影響,通用性強。鋼棒、工字鋼、方木等材料可以循環周轉利用,直接租賃即可,可有效節約支架材料成本。

3)采用千斤頂落架,方便對標高進行調節控制,減少了施工支架的落架工序,簡化施工程序,縮短了工期。

4)不需要設置支架基礎,無棄土,對原地貌破壞小,投入設備少,具有低噪音、無環境污染的綠色施工特色。

5)蓋梁支架拼裝施工簡便,安全可靠,傳力途徑簡單明確,不存在支架下沉的問題,可確保梁頂標高符合設計要求,支架混凝土外觀質量易于控制。這對于梁體預埋件較多,梁頂標高控制更為嚴格的蓋梁施工具有更強的現實意義。

該工法適用于各種地質條件下,公路、鐵路橋梁工程中的蓋梁施工。

3 工藝原理

蓋梁支架選用在兩個墩柱內各預埋1根PVC管作為蓋梁支架的支撐鋼棒預留孔。承重支承采用兩根16 Mnφ100 mm 鋼棒,分別是16 a 倒置槽鋼作為千斤頂安裝平臺以安放32 t 千斤頂,千斤頂上放置56 a工字鋼形成支撐橫梁以承受蓋梁施工荷載,56 a工字鋼橫梁上放置18 a 工字鋼縱梁和100×100 mm方木橫向分配梁,以支撐5 mm厚鋼板底模。底模安裝后,鋼筋骨架采用整體吊裝,合模后,澆筑砼。

4 施工工藝流程操作要點

為確保液壓可調式托架高墩蓋梁快速施工法取得預期的效果,必須嚴格執行和把握如下施工工藝流程操作要點。

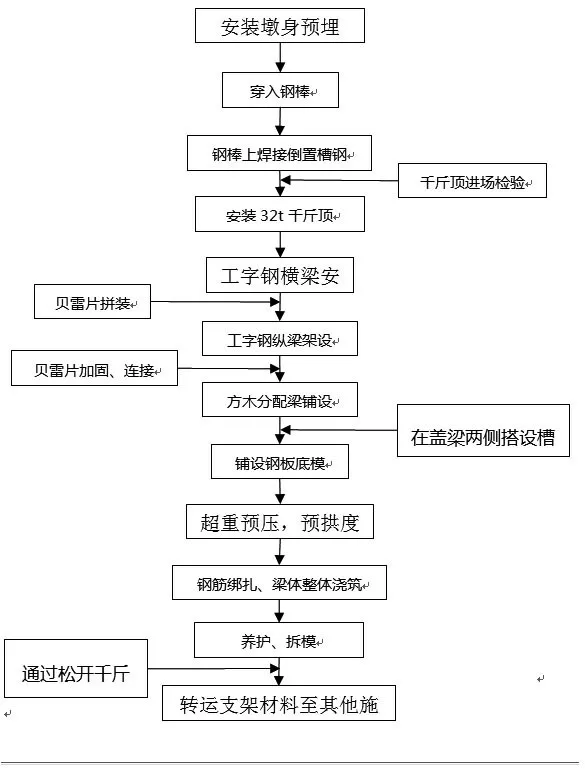

4.1 施工工藝流程(見圖1)

圖1 液壓可調式托架高墩蓋梁快速施工工藝流程圖

4.2 關鍵工序及操作要點

4.2.1 施工準備

1)墩柱施工完畢后,蓋梁施工隊伍按照技術室給的標高對墩頂進行鑿毛,直至鑿到設計標高。

2)由技術室放出墩柱的設計中心線位置,對墩柱的平面位置及其垂直度進行自檢,同時對墩柱頂標高進行檢查,經自檢合格,報請測量工程師檢查,報檢合格后經監理工程師同意,即可進行蓋梁支架體系搭設。

4.2.2 支架的搭設

1)首先用吊車加吊籃把兩根16 Mn 材質的φ100 mm直徑長2 m鋼棒穿入左右兩個墩柱預埋孔內(順橋方向),然后在鋼棒上焊接16 a倒置槽鋼作為千斤頂安裝平臺以安放32 t千斤頂。

2)用1根12 m的Ⅰ56 a工字鋼并焊做為橫梁以承受蓋梁施工荷載,把I 56 a工字鋼吊放在32 t千斤頂上。工字鋼必須保證上下表面平齊,焊接牢固,避免因局部應力荷載而破壞。將工字鋼與千斤頂可靠連接,以防止工字鋼橫向滑移。為保證橫梁傳力重心線應與千斤頂中心線重合,避免荷載偏壓而造成坍塌,事先在千斤頂上用粉筆標出橫梁工字鋼定位線,按定位線對橫梁進行定位安裝。

3)56 a 工字鋼橫梁上放置間距35 cm 的18 a 工字鋼縱梁和間距35 cm 的100×100 mm 方木橫向分配梁,以支撐5 mm厚鋼板底模。4.2.3 蓋梁底模模板安裝、定位

1)底模吊裝時,先從墩柱處的兩個半圓模板開始安裝,向蓋梁跨中依次安裝,最后安裝兩端的倒角斜板。

2)采用5 mm 鋼板制作底模,并檢驗模板的強度、剛度及穩定性是否符合設計及規范要求。兩相鄰模板應平整,接縫嚴密,不漏漿,保證結構物外露面美觀,線條流暢。

4.2.4 靜載預壓

1)加載方案

支架平臺及底模系拼裝好以后,綜合考慮各種因素,預壓荷載按混凝土重量的120%考慮,確定基準荷載為:

54.08×1.2=64.9t。

堆載預壓采用分級加載的方法進行,壓重的先后順序按照混凝土澆筑順序進行,先澆筑部分先加載、后澆筑部分后加載,荷載分別按設計荷載的60%、100%、120%進行。

加載分級:0→38.94t(60%)→64.9t(100%)→77.88t(120%)

2)加載順序

預壓順序按照設計荷載的60%、100%、120%進行。

3)人員、材料、設備配置

預壓荷載選用大型編織袋裝砂,每袋重1.2 t 左右,稱量出具體重量后標注在袋子外面醒目位置,便于預壓時記錄。預壓材料裝完稱量后運至現場。

4)支架的預壓

(1)加載完60%、100%和120%荷載后持荷1 h,觀測各測點并作好記錄,同時對數據作出分析比較,掌握支架變形情況。

(2)支架預壓完成,對整個試壓過程作出分析、總結,保證支架按設計和規范要求施工。

5)支架的預壓卸載

按照預壓順序后預壓的先卸載,先預壓的后卸載的順序進行卸載。卸載至總重量的120%、100%、60%卸載完時,對觀測點進行觀測并記錄。

在預壓重物全部卸完后對現澆支架全面進行測量并作好記錄。砂袋應在橋下不妨礙施工的地方臨時存放,輪流倒運。待該處連續梁預壓作業結束后轉移到下一工點。

6)觀測成果分析

分級加載時測量各測點的標高值,用預壓前、預壓期、穩定期、卸載后的標高觀測值,算出模板下沉值(預壓前-穩定期),計算彈性變形量(卸載后-穩定期)和非彈性變形量(預壓前-卸載后)。

4.2.5 側模及鋼筋骨架安裝

1)模板與鋼筋的安裝工作應配合進行,先進行底模安裝,在鋼筋安裝后再進行側模安裝;妨礙綁扎鋼筋的模板應待鋼筋安裝完畢后安裝;模板內面應涂刷脫模劑,所使用的脫模劑不得污染混凝土的外觀質量。

2)調校底模時,首先放出兩墩柱中心點,再調整使底模板中線與兩柱中心點間直線重合。底模標高調校采用千斤頂來調整,底模調校完畢后應對柱頂混凝土進行鑿毛清洗處理。由技術人員對其平面位置,頂部標高,節點聯系及縱橫穩定性進行檢查,合格后報請監理工程師檢查。

3)模板安裝完畢后采用φ16 拉筋將模板拉緊,再用方木,鋼管等支撐其外側,保證支撐牢固,穩定。

4)蓋梁的箍筋應與主筋垂直,沿梁高方向交錯布置。在鋼筋與模板間設置墊塊,墊塊應與鋼筋扎緊,并相互錯開。鋼筋混凝土保護層厚度應符合設計要求,砼墊塊根據鋼筋保護層厚度預制。特別是墩身插入蓋梁部位的鋼筋與擋塊墊石的預埋要格外重視。

4.2.6 混凝土的拌制、運輸、澆筑

1)鋼筋綁扎和模板安裝后模板內的雜物、積水和鋼筋上的污垢應清除干凈,待監理工程師同意方可進行澆筑。

2)配制混凝土所需材料必須經過實驗檢測,合格后方可使用。所用的配合比應經監理工程師簽認;澆筑混凝土前檢查混凝土的均勻性和坍落度,坍落度控制在120 mm~140 mm。

3)混凝土的拌制在砼攪拌站集中拌合,由混凝土罐車運至施工現場,人工配合吊車澆筑入模;人工使用插入式振搗棒振搗混凝土密實。混凝土按一定的厚度、順序和方向澆筑,在下層混凝土初凝或能重塑前澆筑完成上層混凝土。采用插入式振動器進行振搗,移動間距不應超過振動器作用半徑的1.5倍,與側模保持50~100 mm 的距離。混凝土的分層厚度不宜超過300 mm,插入下層混凝土50~100 mm。對每一振動部位,必須振動到該部位混凝土密實為止。混凝土停止下沉,不再冒出氣泡,表面呈現平坦、泛漿。在澆筑過程中或澆筑完成時如混凝土表面泌水較多,須在不擾動已澆筑混凝土的條件下,采取措施將水排除。澆筑混凝土期間,設置專人檢查支架、模板、鋼筋等的穩定情況。當發現有松動、變形、移位時,及時處理。混凝土澆筑完成后用木抹進行粗收面,隔0.5 h后用鋼抹精收面。

4)在澆筑混凝土中每個蓋梁現場做三組混凝土試壓塊。首先在150cm×150 cm×150 cm的試模內涂刷脫模劑,混凝土分兩層用搗棍每次搗25 下,一層一次,保證混凝土密實無空氣,用鐵抹子進行收平,待混凝土初凝后再進行抹光。

5)混凝土澆筑時應從蓋梁跨中開始向兩個柱頂分層澆筑(每層混凝土厚度不大于50 cm),當混凝土接近柱頂時將混凝土轉至蓋梁兩端同時進行澆筑,最后澆筑柱頂結束,蓋梁頂面混凝土必須收平抹光。

5 混凝土養護

混凝土在澆筑終凝后的10~12 h 內,采用土工布覆蓋養生,必須不斷的澆水濕潤加強養護,以維護良好的硬化條件。在較干燥氣候條件下或混凝土中水份較少時,澆水次數宜再適當增加,養護期不得少于14天。

6 模板拆除

1)非承重側模板應在混凝土抗壓強度達到2.5 Mpa,且保證混凝土表面及棱角不致因拆模而不受損害時方可拆除。

2)承重模板應在混凝土強度應能承受其自重荷載后方可拆除,本工程使用42.5普通硅酸鹽水泥,按照平均氣溫為20度計算3天時間混凝土強度能達到50%,28天后達到100%,預計為7天時間(7天砼試塊抗壓強度結果出來后,達到抗壓強度)拆除底模。

3)模板拆除應遵循后支先拆,先支后拆的原則進行。拆除模板時不得采用猛烈敲打和強扭的方式進行,并不得將拆下的模板和支架由高處向下拋仍。

7 結束語

2015 年7 月至2015 年9 月期間,濱洲線DK 633+898 公鐵立交橋蓋梁施工中對“液壓可調式簡易托架高墩蓋梁快速施工技術”進行應用,蓋梁施工不受墩柱高度的影響,采用千斤頂落架,方便對標高進行調節控制,減少了施工支架的落架工序,簡化施工程序,縮短了工期,各項指標符合規范和設計要求,取得了顯著的經濟、社會和環保節能效益。