水泥粉磨智能優化控制系統的應用

魏燦,俞利濤,童睿,王純良

1 引言

中材邦業(杭州)智能技術有限公司與中材(天津)粉體技術裝備有限公司聯合開發、實施的水泥粉磨智能控制系統于2018年9月在雙鴨山新時代水泥有限責任公司1號水泥粉磨生產線成功投入運行,在三方項目組成員的共同努力及天津院技術專家隊伍的大力支持下,已取得“安全、穩定、連續、自動、優化”運行的良好效果,正常工況下投用率在95%以上,主要參數標準偏差降低30%以上,平均噸水泥電耗降低1.0kWh以上。

2 水泥粉磨智能控制系統簡介

中材水泥粉磨智能控制系統[1]包括APS一鍵啟停技術(融合了模擬量自動控制、順序控制、超馳控制等)、輥磨自動投料系統、基于預測模型控制的APC智能控制系統優化技術和在線激光粒度分析儀。水泥粉磨智能控制系統總體架構見圖1。

水泥輥磨智能控制系統功能如下:

(1)所有設備一鍵啟停,并在啟停過程中實現了關鍵模擬量的自動控制、水泥輥磨自動投料落輥和在線粒度分析儀自動運行。

(2)系統正常運行后,APC控制系統自動投運,實現風量、料量、壓力等參數的自動控制。

(3)自學習水泥品種特征,自動切換控制策略。

(4)自學習生產工況特征,建立專家庫;自動識別當前工況,自動切換控制策略。

(5)水泥磨系統全流程全工況的自動控制,實現水泥磨系統無人值守的第一步。

圖1 水泥粉磨智能控制系統總體架構圖

傳統水泥粉磨控制算法包括,預測模型控制MPC、神經網絡、自適應控制、模糊邏輯、專家算法、最優控制等,水泥粉磨智能優化控制平臺在此基礎上引入大數據算法模型理論,進行自主尋優,以產量最大化、質量最優化、電耗最小化、設備安全運行為尋優約束條件,利用歷史數據庫和當前實時過程數據構成記憶矩陣。矩陣的行向量代表某一時刻所有測點的運行數據,列向量代表測點在不同時刻的運行數據。再通過平臺內部大數據算法進行運算,梳理磨機本體和各個子系統的測點關系,形成輸入量和輸出量關系的映射模型。優化平臺輸出最優值以及控制約束條件,以供質量控制器、產量控制器、溫度控制器進行實時控制。

2.1 APS一鍵啟停系統

2.1.1 水泥粉磨系統一鍵啟停的實施(圖2)

水泥粉磨可通過APS一鍵啟停系統降低主機設備的空運轉率,從而更大限度地降低電耗。同時可降低操作員的操作強度,減少誤操作,使操作流程規范統一。

該部分工作具體分三個步驟實施:

(1)修改DCS邏輯,將水泥粉磨系統按照工藝流程分組,在邏輯上實現組起組停,并添加必要的順序聯鎖、保護聯鎖;

(2)待所有設備正常運轉時,結合專家系統,實現自動逐步投料;

(3)待粉磨系統在設定的產量下正常運行后,自動將APC控制系統投入,實現粉磨系統的自動控制。

2.1.2 水泥輥磨自動落輥程序(圖3)

將粉體公司技術專家及水泥廠技術人員提供的投料落輥步序及經驗梳理成計算機語言,通過ICE編程實現水泥輥磨的自動投料落輥功能:當具備投料條件時(磨機壓差大于設定值),根據水泥品種按一定的梯度自動逐步加壓、加料、加風,并時刻監視磨機振動、料層、溫度等關鍵參數;通過專家算法進行工況辨識,并根據辨識結果自動進行處理,最終實現自動投料落輥。

2.2 APC智能控制系統

圖2 水泥輥磨一鍵啟停DCS界面

圖3 水泥輥磨自動落輥程序

該系統能夠全工況自適應,神經元網絡自學習,識別水泥品種和生產工況,自動切換控制策略,實時優化調節,穩定關鍵控制變量,實時監控磨機狀態,在線實時分析細度。

通過自動調節喂料量、自動調節選粉機轉速(配備在線粒度分析儀)、自動調節循環風機轉速和自動調節冷熱循環風閥,穩定生產過程,提高產量,減少異常停機時間,實現水泥粉磨的智能控制,降低單位電耗。

水泥輥磨智能控制系統DCS界面見圖4,水泥輥磨智能控制系統ICE界面見圖5。

2.3 在線粒度分析儀(圖6)

圖4 水泥輥磨智能控制系統DCS界面

圖6 在線激光粒度分析儀現場安裝

本系統選配英國XOPTIX在線粒度分析儀,通過在線粒度分析儀實時監測水泥產品的粒度分布,包括:<3μm、3~10μm、10~32μm、32~45μm、45~80μm、>45μm、>80μm以及水泥比表面積。

智能控制系統通過動態掃描在線分析儀的實時細度數據,使風量和喂料量實時保持在最佳狀態。系統的安全機制保證水泥磨生產的安全和穩定,避免異常工況的發生,從而達到提產降耗、穩定產品質量的目的。

3 智能控制系統應用效果

(1)提高全工況系統投用率

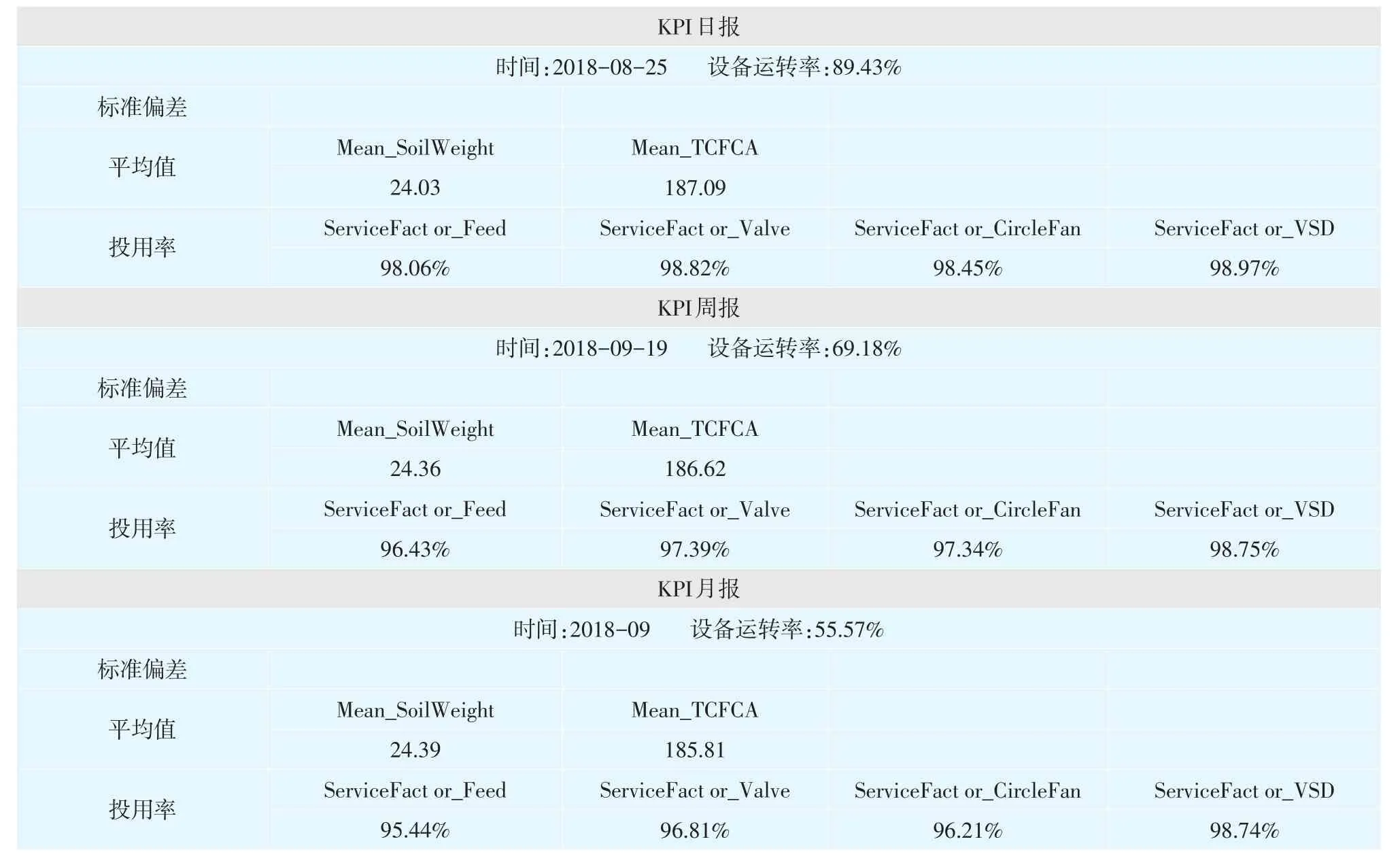

智能控制系統特殊工況診斷及自動處理功能,能夠實時監測磨機和各倉倉位的狀態,自動識別異常工況并且自動采取措施,最大程度保證智能控制系統可靠穩定運行。水泥磨智能控制系統于2018年9月進入連續試運行階段,全工況下保持較高的投運率。以9月最新投運數據為例,進行KPI數據統計,全工況下智能控制系統投運率在95%以上,如表1所示。

(2)提高穩定性

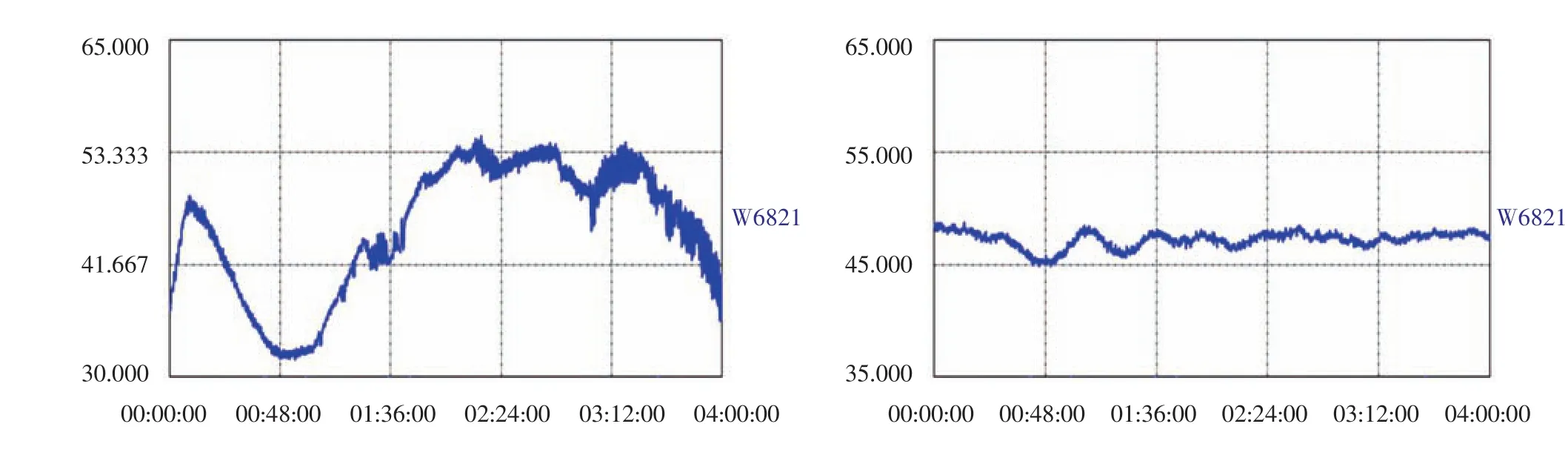

系統投運以后,穩流倉波動的標準偏差降低了70%以上。穩流倉穩定后,操作員可將倉位設置在最佳點,既能保證產量最大,又能避免常規控制時的倉位波動過大,導致下料口堵塞而停磨的情況發生。投運前后運行曲線對比見圖7。

(3)提高水泥質量合格率

表1 9月份ICE平臺軟件KPI統計數據

圖7 智能優化控制系統投用前后穩流倉料位波動

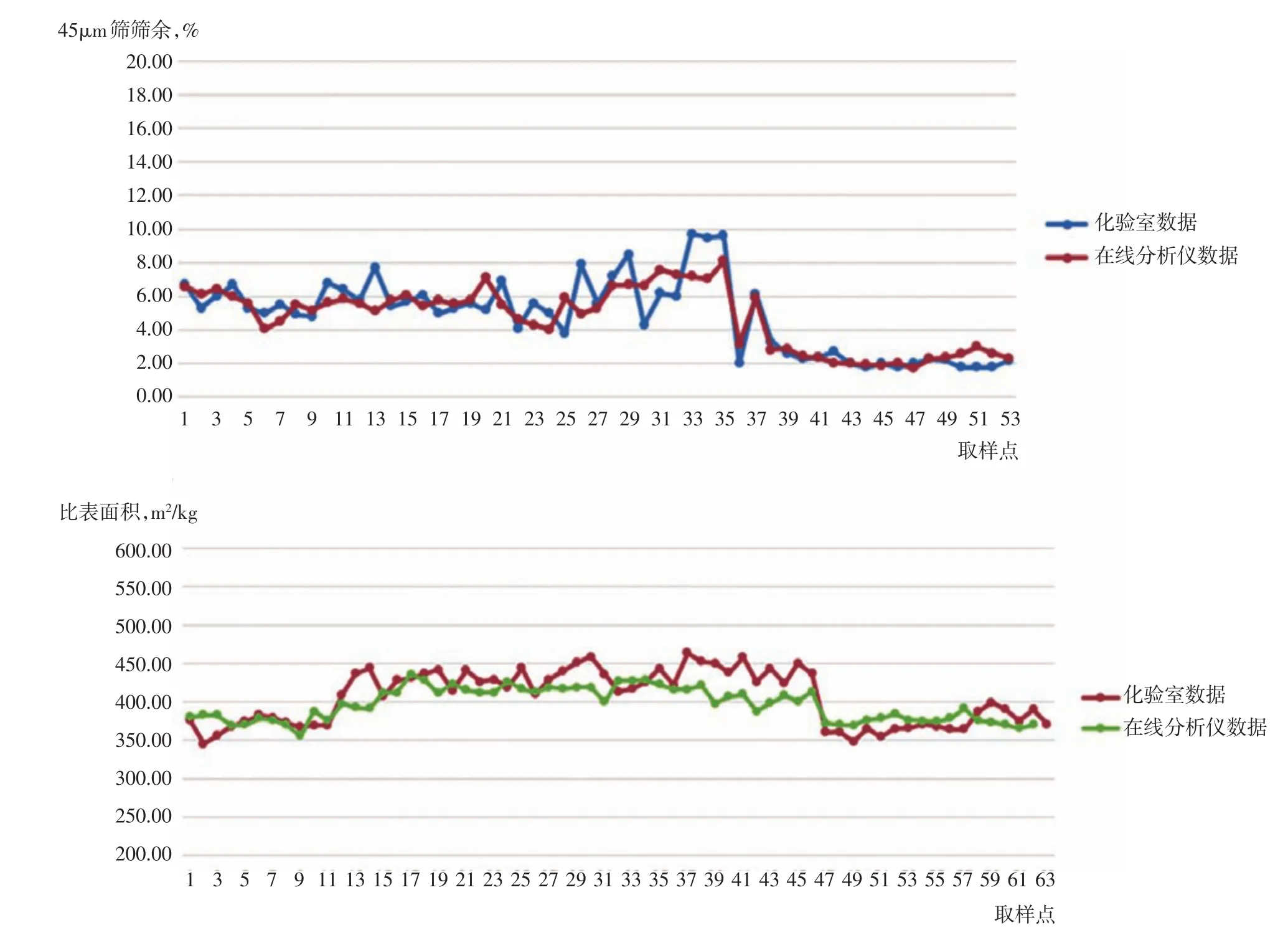

水泥磨智能控制系統明顯改善了水泥質量,有效降低了水泥45μm篩篩余的標準偏差,由0.97降低為0.75,比表面積合格率均為100%。在線粒度分析儀提供實時穩定可信的粒度分布數據,同時為實時優化控制選粉機提供依據,為保證水泥質量提供實時參考。當在線粒度分析儀測量到45μm篩篩余偏離設定范圍時,APC會及時調整選粉機,將45μm篩篩余調整到設定范圍內,穩定產品質量。圖8展示了在線粒度分析儀所測的整體粒度分布。

(4)提產節能

圖8 在線粒度分析儀45μm篩篩余及比表面積數據與化驗室數據對比

水泥磨智能控制系統明顯地改善了水泥磨系統工況,使風量、料量、輥磨做功達到一個最佳的平衡狀態,實時判斷磨機的工作狀態,當判斷磨況正常時,將喂料量進行最大化控制,當判斷磨況異常時,則進行減產操作,因此可以在磨機做功狀態好的情況下,盡可能地提高產量,降低電耗。投用智能控制系統后,水泥磨生產較為穩定,每班電耗指標相對人工操作波動較小,在相同配比的情況下,三大主機設備平均噸水泥電耗可降低1.1kWh左右。控制系統投用前后電耗統計表(數據來源:水泥廠生產報表數據)見表2。

(5)降低工作強度等

水泥磨智能控制系統的一鍵啟停功能,降低了操作人員的勞動強度,啟動時間由人工操作15~20min縮短到8~10min,有效降低了主機設備空運轉率,降低了電耗。

4 結語

中材水泥粉磨智能控制系統的成功應用,實現了公司水泥粉磨系統控制技術的智能化,提升了公司高端裝備的制造能力,可給用戶帶來可觀的經濟效益和社會效益,大大提升水泥生產企業的自動化、信息化管理水平,有助于增強企業的綜合競爭力。

表2 控制系統投用前后電耗統計表(數據來源:水泥廠生產報表數據)