N-U型選粉機用于生料輥磨改造的實例分析

劉迪,豆海建,聶文海,柴星騰,王奇,宋留慶,呂可馨

近年來,國家環保政策規定越來越嚴格,節能降耗已成為水泥工業的主旋律,高能耗水泥生產線將會面臨淘汰的境遇。水泥生產線原料粉磨車間的電耗在整個水泥系統電耗中占比較大,其中粉磨設備輥磨廣泛應用于水泥生產,輥磨選粉機作為輥磨系統的一個重要組成部分,其性能對產品質量、系統產量及系統電耗影響很大,期望通過改造輥磨選粉機達到降低系統電耗的目的。

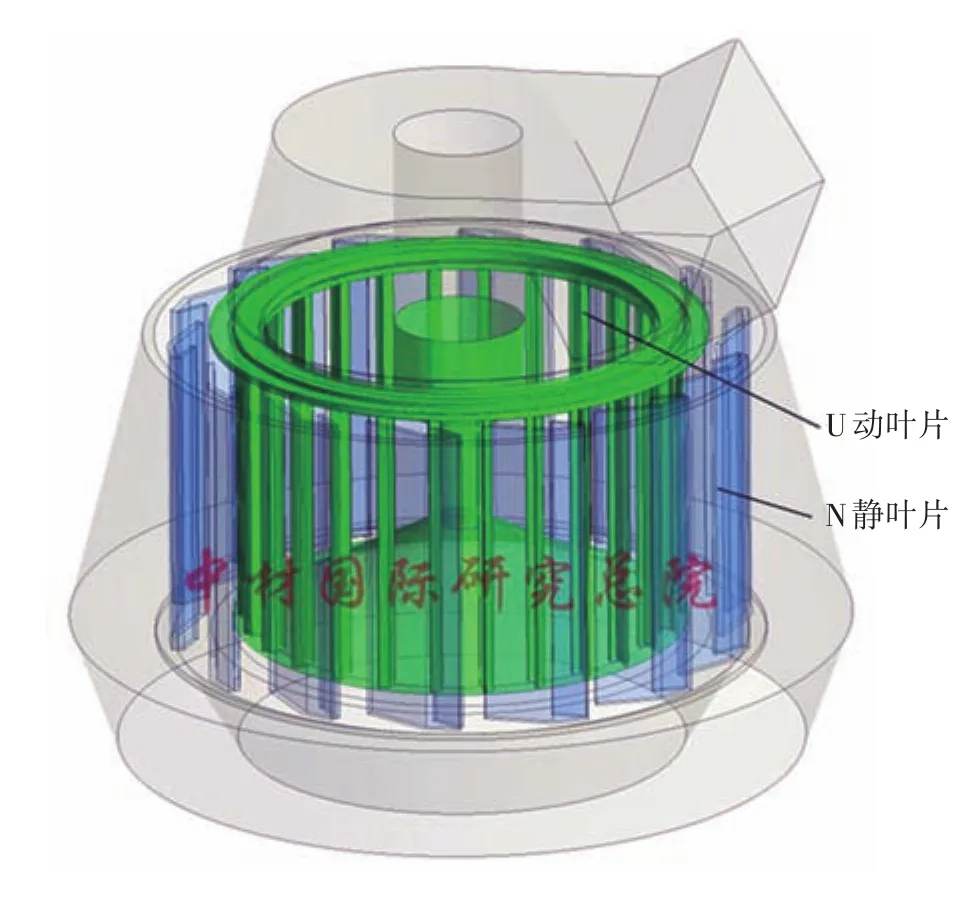

天津水泥工業設計研究院有限公司最新開發的N-U型選粉機,其U型動葉片是天津院在對市場上常見的各種動葉片進行CFD理論分析的基礎上,綜合選粉機區流場特征和三力(離心力、拉拽力和重力)平衡原理提出的一種全新的選粉機動葉片,通過調整動葉片的角度調整不同粒度的選粉效率,進而影響粉磨過程,有效控制成品的粒度分布。

河北乾寶特種水泥公司擁有一臺MLS4250生料輥磨,平均喂料量118t/h,R80μm<8.0%,生料系統電耗37.9kWh/t。2016年廠方與中材(天津)粉體技術裝備有限公司簽訂生料磨改造合同,對生料磨選粉機進行改造,以期達到提高喂料量和降低系統電耗的目的。

1 原料粉磨系統配置及原料配比

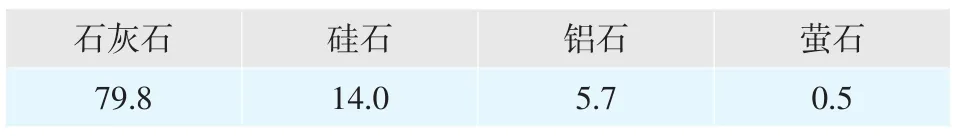

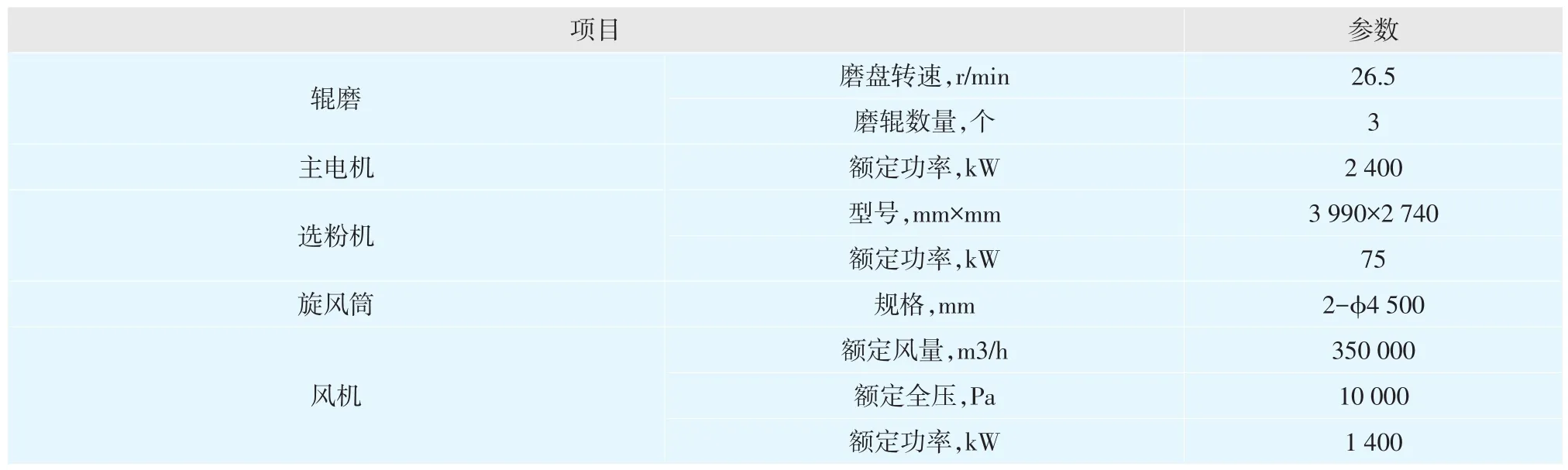

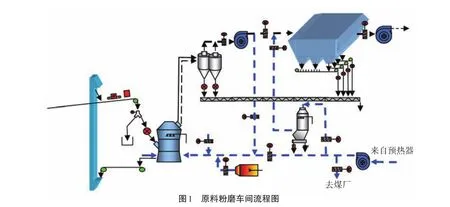

廠內原料配比見表1,原料粉磨系統主機配置見表2,原料粉磨車間流程圖見圖1。

2 改造前磨機情況

2.1 電耗分析

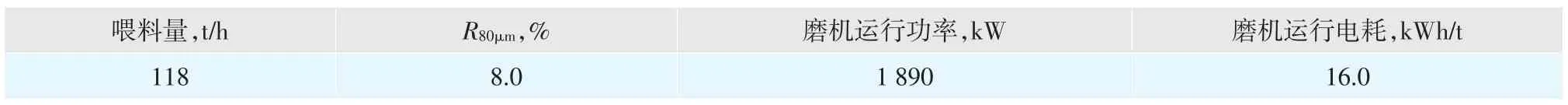

根據目前廠內生產情況,改造前生料磨運行工況見表3。

中國水泥物化檢測所對本項目原料易磨性進行實驗,實驗結果為:輥式磨易磨性指數TMF=0.66,R80μm=8.0%時,磨機電耗11.5kWh/t,原料易磨性差。磨機主機實際運行電耗為16.0kWh/t,比實驗結果高出約4.5kWh/t。現磨機實際運行功率約1 800kW,占主電機額定功率的76%,磨機出力較低。

表1 原料配比,%

表2 MLS4250生料輥磨粉磨系統主機配置

表3 主機運行功率及電耗

2.2 選粉機

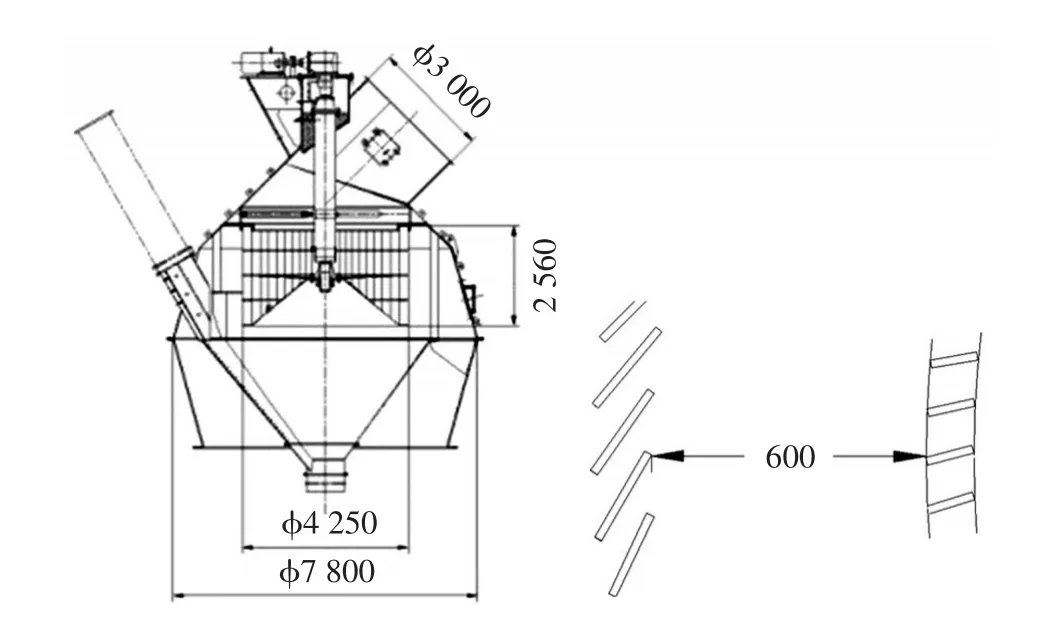

現有選粉機規格為?3 990mm×2 740mm,經過靜葉片初次選粉的物料,由于現有動靜葉片之間間隙較大(約600mm,具體見圖2),不能有效發揮動葉片二次選粉的能力,從而導致選粉效率低。結合壓力框架的加壓形式,磨內的細料使料層不易穩定,導致磨機長期運行于低產狀態。

圖2 選粉機示意圖

3 改造后運行效果

現有選粉機更換為新型高效N-U型選粉機,見圖3。

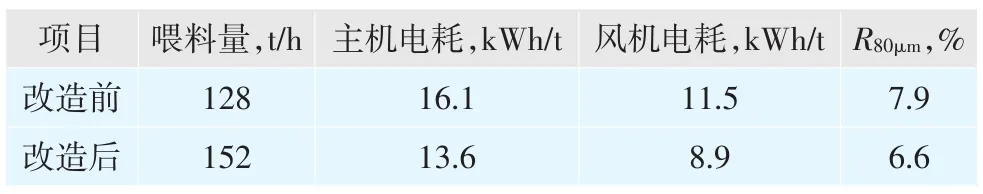

經過短時間的調試,磨機喂料量由改造前128t/h提升至152t/h,主機電耗由改造前16.1kWh/t降低至13.6kWh/t,風機電耗由改造前11.5kWh/t降低至8.9kWh/t,具體改造效果如表4所示。

表4 磨機改造效果

圖3 N-U型選粉機

4 經濟效益

本次改造一共耗時約70d,通過本次選粉機改造,原料磨產量從128t/h提高至152t/h(最高155t/h),滿足了燒成系統的原料需求。

原料磨系統主機電耗從改造前的16.1kWh/t降低至13.6kWh/t,整個粉磨系統電耗降低約5.0kWh/t,年節電約7 500kWh,投資回收期僅一年左右。

5 結語

此次磨機改造是N-U型選粉機用于生料輥磨的第一次工業實踐,從目前磨機運行效果來看,改造前后喂料量提產幅度達到了18%,系統電耗降低5.0kWh/t,改造效果顯著,為后續此類改造項目的推廣打下了良好基礎。