超聲波無損檢測(UT)在回轉窯大型鑄件上的應用研究

劉旭,陳廷偉 盧華武,許龍旭

1 前言

回轉窯大型鑄件通常采用地坑式砂型鑄造方法成型。鑄造成型并完成熱處理、粗加工后,進行超聲波無損檢測(UT),執行標準GB/T 7233.1-2009或JB/T 5000.14-2007(二選一),Ⅱ級(靈敏度?6);精加工完成后,進行MT(磁粉)檢測,執行標準JB/T 5000.14-2007Ⅲ級,檢測合格后方可使用。

在接觸過的三個案例當中,回轉窯鑄件在使用一段時間后(在質保期以內)開裂,造成較為嚴重的不良影響,對水泥生產廠商和設備制造商造成一定損失。

2 問題分析

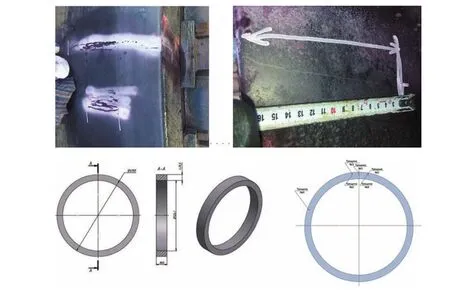

回轉窯大型鑄件在正常使用期限內開裂,以輪帶為例,無論是開裂的位置,還是裂紋的走向都很相似,同時不論是國內項目還是國外項目,輪帶都至少經過三位或以上的UT檢測師檢測,檢測的結果都是合格的。裂紋走向示意圖見圖1。

檢測合格的輪帶在使用過程中出現開裂屬于小概率事件,但經過仔細分析,均是由以下兩點原因造成(見圖2)。

(1)合格輪帶都會存在內部缺陷,此缺陷是屬于UT檢測標準范圍內允許存在的。即每一條鑄造合格的輪帶都會存在成為潛在裂紋源頭的缺陷,通常此缺陷存在于輪帶的近表面100mm以內。

(2)疲勞接觸應力對輪帶的開裂起到催化促進作用,促進潛在裂紋的形成以及延展。

這兩點原因哪個是主要,哪個是次要,還是同時存在共同作用,需要結合現場實際情況進行分析。

在對三起案例進行現場檢測以及對缺陷區域進行清理的過程中發現,在輪帶表面開裂裂紋下100mm以內的深度,都存在夾渣缺陷,同時檢測窯的滑移量,都是在設計范圍以內的,因此檢測合格輪帶小概率開裂的主要原因是,近表面存在不超標的潛在缺陷,在使用過程中,受到循環疲勞接觸應力的作用,導致缺陷失穩開裂,向內外兩側同時擴展。

3 解決方案

圖1 出口輪帶裂紋宏觀形貌及分布

通過三起案例中收集到的輪帶運轉數據,以及修復過程中發現的一些問題,判定是由于近表層的不超標缺陷失穩導致輪帶開裂。

通過這些案例說明,大型鑄件的使用安全可靠性不是簡單地依據質檢報告判定的,需要通過鑄造工藝、材料力學以及質檢探傷三位一體地進行綜合控制和評估,是一個系統問題。

但是對于大型鑄件的內部質量,使用UT檢測時不能僅對鑄件是否合格進行評判,更重要的是要對工作區域進行二次檢測。對于鑄件質量控制的工作步驟如下:

(1)嚴格控制造型工藝

大型鑄件的內部質量,從它的造型開始就已經決定,因此對于鑄造廠家的造型工藝一定要進行評審,冒口布置的合理與否、內澆道布置能否保證鋼液充型順暢、冷鐵擺放位置是否合理、排氣孔數量是否足夠、澆注溫度是否合適、冒口保溫措施是否到位等等一系列問題都要注意。

(2)進行二次掃描和評估

根據鑄件的實際使用工作面,分區域使用不同靈敏度進行UT檢測,不使用單一靈敏度進行檢測。

a執行標準GB/T 7233.1-2009或JB/T 5000.14-2007(二選一),Ⅱ級,檢測靈敏度為?6,判定鑄件是否合格;

b鑄件判定合格后,調整探頭靈敏度為?4,對距工作面100mm的區域進行二次掃描,同時斜探頭輔助掃描,標注該區域內的不超標缺陷的位置及大小;

c對b中的不超標缺陷進行評估,尤其是對工作面近表層(50mm)的缺陷,要計算評估缺陷處的抗疲勞強度是否高于輪帶的循環疲勞接觸應力。評估結果是大于等于的,小概率事件可以避免;評估結果是小于的,將結果通知分交廠家,告知潛在風險,雙方留下備忘錄,有備無患。

4 結語

(1)按超聲波無損檢測(UT)標準檢測合格的大型鑄件,在正常使用壽命內仍會有小概率開裂問題發生。

(2)為避免小概率事件發生,在UT檢測判定合格的基礎上,使用不同靈敏度對鑄件的工作區域100mm內進行二次檢測,對潛在不超標的缺陷進行二次評估,以避免大型鑄件小概率開裂問題的發生。■

天津院公司與哈薩克斯坦標準水泥公司簽訂600t/d石灰生產線合同

近日,天津水泥工業設計研究院有限公司與哈薩克斯坦標準水泥公司成功簽訂了600t/d石灰生產線合同。

哈薩克斯坦標準水泥公司隸屬于哈薩克斯坦南方石油集團,該集團10余年來與天津院公司保持了長期友好合作關系。從2007年開始,雙方已成功合作建成哈薩克斯坦標準水泥一線(2 500t/d)(完整生產線)、礦渣磨項目(年產60萬噸)、哈薩克斯坦標準水泥二線(2 500t/d)(完整生產線)等項目。

該石灰項目合同的簽訂充分證明哈薩克斯坦標準水泥公司對天津院公司的信任與肯定,為日后在哈薩克斯坦及中亞地區擴大行業影響力及多元化領域的市場開拓奠定了堅實的基礎。