鈮酸鋰晶體的研磨損傷層研究

李清連,孫 軍,吳 婧,張 玲,許京軍

(1.南開大學(xué)物理科學(xué)學(xué)院,天津 300071;2.南開大學(xué)教育部弱光非線性光子學(xué)重點(diǎn)實(shí)驗(yàn)室,天津 300457;3.山西大學(xué)極端光學(xué)協(xié)同創(chuàng)新中心,太原 030006)

1 引 言

鈮酸鋰(LiNbO3,LN)晶體由于具有優(yōu)異的電光、聲光、非線性等性能被廣泛應(yīng)用于光通訊、電光調(diào)Q、光參量振蕩、波導(dǎo)激光器、太赫茲以及量子光學(xué)等領(lǐng)域[1-4]。作為極少數(shù)能夠?qū)嵱没碾姽庹{(diào)Q晶體和可以采用非常成熟的1.06 μm波段激光泵浦的角度匹配和準(zhǔn)相位匹配中紅外光參量振蕩器用非線性晶體,近年來(lái)隨著光電領(lǐng)域?qū)す廨敵龉β实囊蟛粩嗵岣撸す鈸p傷閾值低這個(gè)一直伴隨著鈮酸鋰晶體的問(wèn)題日益凸顯出來(lái),嚴(yán)重影響了其在激光測(cè)量、紅外對(duì)抗、目標(biāo)指示、醫(yī)療以及其他領(lǐng)域的應(yīng)用[5-6]。

研究報(bào)道光學(xué)材料的表面激光損傷閾值比其體損傷閾值小很多[7-8],而晶體加工產(chǎn)生的表面損傷及亞表面損傷是影響光學(xué)材料表面激光損傷閾值的主要因素之一[8-11]。此外,這類損傷層還直接影響了光學(xué)元件的使用壽命、成像質(zhì)量等[12-15]。因此要改善鈮酸鋰晶體的激光損傷性能,研究并控制晶體在加工過(guò)程中產(chǎn)生的損傷層是非常有必要的。

LN晶體屬于軟脆晶體,它的莫氏硬度為5,在研磨拋光過(guò)程中對(duì)磨料的硬度、粒徑、壓力等要求都比較苛刻,極容易產(chǎn)生劃道、磨料嵌入、裂紋等表面缺陷。研磨拋光的過(guò)程是去除前序加工引入的各種缺陷,最終達(dá)到能夠?qū)嵱玫墓鈱W(xué)表面的目的。目前對(duì)LN晶體的加工大多是根據(jù)以往的經(jīng)驗(yàn),或是參考同類型材料的加工工藝而定,而專門對(duì)LN晶體加工產(chǎn)生的損傷層形貌及深度、加工工藝是否合適等方面的研究比較少,導(dǎo)致目前LN晶體的加工比較盲目。加工過(guò)程中若為了盡可能去除損傷層,盲目加大去除量,不但浪費(fèi)了原材料,也降低了加工效率;如果去除量不夠,則前序加工的損傷層去除不完全,不但影響后序加工的效率,更嚴(yán)重影響了晶體的加工質(zhì)量。因此,研究LN晶體在不同加工階段產(chǎn)生的損傷層、并將損傷層厚度量化對(duì)改進(jìn)晶體加工工藝、提高加工效率、保障加工質(zhì)量也都是非常有必要的。朱楠楠等在研究研磨方法對(duì)LN晶體表面損傷層深度的影響中分析了磨料粒度和壓力對(duì)損傷層整體深度的影響,但是對(duì)不同加工階段損傷層的具體組成結(jié)構(gòu)、不同組成部分的深度、其他因素對(duì)損傷層的影響等并未介紹[16]。

本文工作中采用了激光共聚焦顯微鏡觀察了不同粒徑研磨粉研磨后晶體的表面形貌,分析了影響研磨損傷層的因素。然后分別通過(guò)原子力顯微鏡、角度拋光法和直接拋光去除損傷層的方法研究了不同粒徑研磨粉研磨后晶體表面的損傷層結(jié)構(gòu)及深度,分析了其對(duì)加工效率及晶體質(zhì)量的影響,進(jìn)而提出了改進(jìn)研磨產(chǎn)生的損傷層厚度、優(yōu)化研磨工藝的思路,對(duì)LN晶體的研磨拋光工藝改進(jìn)具有指導(dǎo)意義。

2 實(shí) 驗(yàn)

2.1 樣品制備

實(shí)驗(yàn)所用的樣品是尺寸為9 mm×9 mm×9 mm(x×y×z)的鈮酸鋰晶體塊,晶體兩Z面光學(xué)級(jí)拋光。將晶塊的任意一個(gè)Z面分別只用W40、W14、W7的研磨粉研磨,以此作為實(shí)驗(yàn)面。研磨粉為綠剛玉,研磨時(shí)采用的磨盤為鑄鐵盤,磨盤的轉(zhuǎn)速為30 r/min,載荷為2 kg/cm2。

2.2 表面形貌觀測(cè)

采用Asylum Research MFP-3D Infinity原子力顯微鏡觀察研磨面的表面形貌,并測(cè)試其粗糙度,探針半徑為7 nm,掃描范圍為20 μm×20 μm。

分別采用奧林巴斯的OLS-4500激光共聚焦顯微鏡和BX51M的微分干涉顯微鏡觀察樣品表面形貌。

2.3 角度拋光法

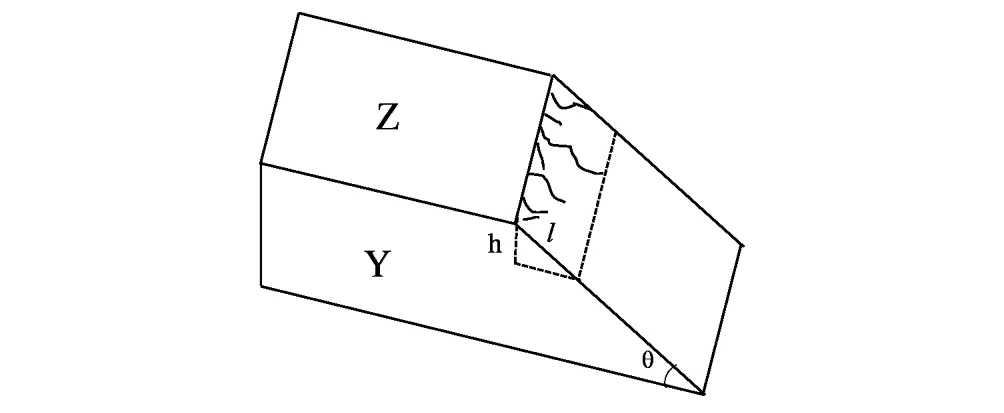

采用角度拋光法觀察樣品研磨后的損傷層,圖1為角度拋光法樣品示意圖。將用不同粒徑研磨粉研磨過(guò)的樣品的任意一個(gè)X面按圖1中所示的方向研磨成傾斜角為5°的斜面。之后再將該面拋光處理,拋光所用的拋光盤為聚氨酯,拋光液為W1的鉆石粉與去離子水按重量比為1∶5的配比調(diào)制。拋光壓力為1 kg/cm2,轉(zhuǎn)速和擺速在20~30 r/min。拋光完畢后,將研磨過(guò)的Z面用石蠟保護(hù)起來(lái),然后將整個(gè)樣品放入濃度為40%的HF酸中,室溫(25 ℃)下腐蝕15 min。

注意涂抹石蠟時(shí)盡可能的將Z面完全覆蓋,但又也不能將石蠟涂抹在5°的斜面上。分別用酒精、去離子水超聲清洗過(guò)后用微分干涉顯微鏡對(duì)其腐蝕后的拋光面進(jìn)行檢測(cè)。

圖1 角度拋光法樣品示意圖Fig.1 Sample schematic diagram of the angle polishing method

2.4 直接拋光法

采用直接拋光的方法層層去除LN晶體研磨后的表面損傷層,通過(guò)顯微鏡觀察晶體表面形貌,判斷損傷層是否去除完全。拋光前后測(cè)量樣品Z方向的厚度,以便計(jì)算拋光去除量。測(cè)量所用工具是精度為0.001 mm的螺旋測(cè)微計(jì)。注意拋光時(shí)需要頻繁觀察晶體表面的情況,當(dāng)在微分干涉顯微鏡下放大100倍后觀察晶體表面剛好無(wú)任何麻點(diǎn)和劃痕時(shí),則認(rèn)為研磨損傷層去除完全,此時(shí)的去除量即為損傷層的深度。

雖然傳統(tǒng)拋光工藝拋光后晶體表面也存在損傷層,但其損傷層深度一般為十幾個(gè)納米,與研磨后微米級(jí)別的損傷層相比尺寸較小,可以忽略。

3 結(jié)果與討論

3.1 LN晶體研磨面形貌

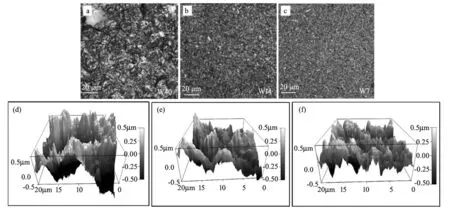

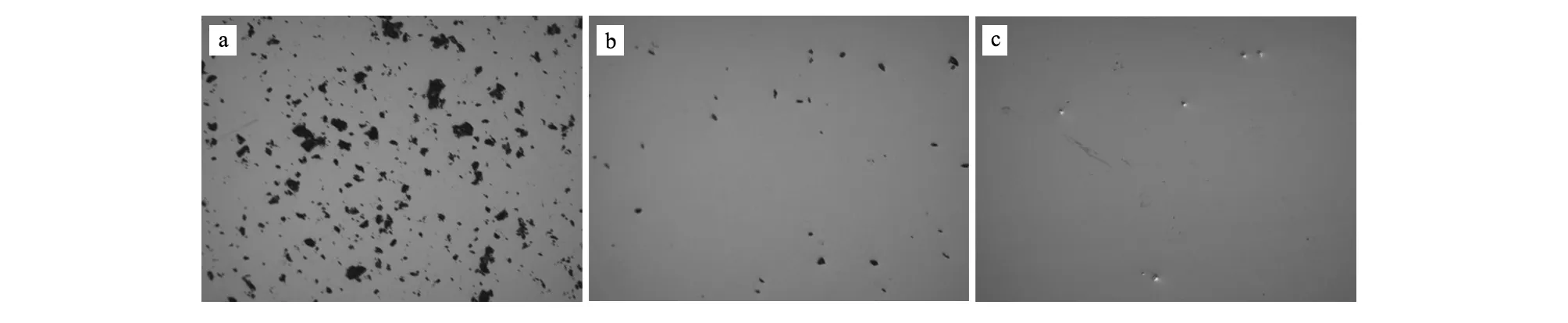

用激光共聚焦顯微鏡放大2000倍后觀察了W40、W14、W7的研磨粉研磨后LN晶體的表面形貌,如圖2(a)~(c)所示。從圖中可以看出,在顯微鏡下放大2000倍后,原本拋光后的光學(xué)表面變的凹凸不平,呈現(xiàn)不同程度的凹坑,而且這些凹坑的尺寸及深度隨著研磨粉粒徑的增大而增大,即研磨造成的損傷區(qū)域也隨之增大。

圖2(d)~(f)是在原子力顯微鏡下觀察到的W40、W14、W7的研磨粉研磨后晶體表面的三維高度圖,圖中不同的顏色代表了樣品表面高度不同,顏色越深說(shuō)明此處位置越低。從圖中可以看出研磨粉粒徑越大,研磨后晶體表面凹坑越深,尺寸也越大。

圖2 LN晶體研磨后的形貌圖(a)、(b)、(c)分別是W40、W14、W7研磨粉研磨后晶體表面放大2000倍的形貌圖(d)、(e)、(f)分別是W40、W14、W7研磨粉研磨后晶體的三維高度圖Fig.2 Morphologies of LN crystal after grinding. (a), (b), (c) is the surface morphologies of samples after grinding with the powders of W40, W14 and W7, respectively; (d), (e), (f) is the 3-D graph of samples after grinding with the powders of W40, W14 and W7, respectively

研磨時(shí)游離的磨料在晶體與研磨盤間發(fā)生滾動(dòng),磨粒的尖端同時(shí)對(duì)晶體與磨盤表面進(jìn)行刻劃、切削以達(dá)到材料去除的效果。去除率與研磨的速度、壓力、磨盤材質(zhì)等都有關(guān)系。研磨速度越快,磨粒對(duì)晶體的沖擊力越大,去除率就越大;壓力越大、磨盤越硬,磨粒被壓入晶體表面的深度也越大,進(jìn)而也使去除率增加。而去除率增大的同時(shí)也意味著研磨造成的晶體損傷區(qū)域變大。

用原子力顯微鏡測(cè)試了晶體研磨面的粗糙度,其中W40、W14、W7研磨粉研磨后LN晶體研磨面的Ra值分別為1.484 μm、0.679 μm、0.314 μm。Ra表示的是所測(cè)范圍內(nèi)凹凸輪廓相對(duì)于基準(zhǔn)面的算數(shù)平均值。加工的目的之一是去除前序加工殘留的缺陷,即將研磨面上的凹凸面完全去除,因此這里同時(shí)也測(cè)量了研磨面的Rz值,即粗糙面被測(cè)范圍內(nèi)最大峰頂與最低峰谷間的距離。上述三種研磨面對(duì)應(yīng)的Rz從大到小依此是14.480 μm、8.792 μm、3.596 μm。

3.2 角度拋光法測(cè)試結(jié)果

從研磨機(jī)理及表面損傷層的組成分析[16-18],一般在晶體表面凹坑的下方還存在一些裂紋,這些裂紋由于尺寸太小或形狀不規(guī)則,無(wú)法用探針探測(cè),因此我們結(jié)合角度拋光法觀察晶體研磨后產(chǎn)生的裂紋層形貌。

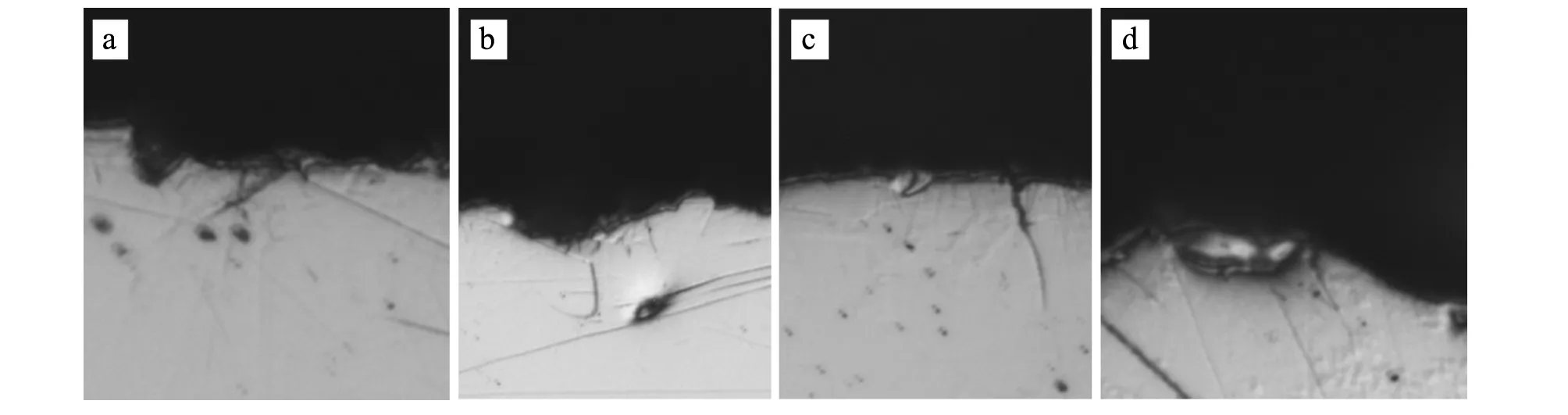

圖3為W40研磨粉研磨后在HF酸中腐蝕過(guò)的5°斜面的形貌。從圖中可以看出,研磨后晶體表面損傷層產(chǎn)生了多種形式的裂紋,有的垂直于晶體表面向下擴(kuò)展,裂紋以彎折形、直立形居多,從上到下逐漸變細(xì),如圖3中(a)、(b)(c)所示,這類裂紋稱為中位裂紋。有的裂紋呈弧形,從晶體的表面沿著平行于表面的方向擴(kuò)展,最終在晶體表面形成貝殼狀的斷裂,實(shí)現(xiàn)材料的去除,如圖3中(d)所示,這類裂紋稱為側(cè)向裂紋。

圖3 研磨后鈮酸鋰晶體的裂紋層形貌(放大500倍)Fig.3 Crack layer morphology of LN crystal after grinding (magnified 500 times)

觀察W14和W7研磨粉研磨后晶體的裂紋層,其形式分布與W40研磨粉研磨后的裂紋層相似,只是隨著研磨粉粒徑的減小,裂紋的深度越來(lái)越淺。W7磨料研磨后的晶體表面幾乎沒(méi)有中位裂紋,只有少量的側(cè)向裂紋。另外,也觀察了Z面未經(jīng)研磨的原始拋光面斜面形貌,發(fā)現(xiàn)晶體斜面邊緣非常整齊,在顯微鏡下放大500倍后觀察不到明顯的裂紋。

裂紋層的深度不但受磨料粒徑的影響,同時(shí)也受載荷、磨料硬度、磨盤硬度、磨盤轉(zhuǎn)速等的影響。載荷越大,磨研過(guò)程中磨料對(duì)晶體的沖擊力就越大,即晶體所受應(yīng)力越大,則裂紋層也就越深。磨料和磨盤越硬,在相同的載荷下,緩沖作用越小,從而使晶體表面應(yīng)力越大,導(dǎo)致裂紋層越深。研磨時(shí)間對(duì)裂紋層深度也有影響,研磨初始,隨著研磨的進(jìn)行,裂紋層深度逐漸加深,當(dāng)?shù)揭欢ǔ潭纫院罅鸭y層深度的絕對(duì)值不隨研磨時(shí)間的延長(zhǎng)而變化。一般在游離磨料研磨過(guò)程中,磨料是隨著研磨不斷加入的,因此可忽略研磨過(guò)程中磨料由于破碎或研磨導(dǎo)致粒度減小進(jìn)而對(duì)裂紋層的影響。由于研磨去除前序加工產(chǎn)生缺陷所需的時(shí)間遠(yuǎn)大于研磨過(guò)程中裂紋層延長(zhǎng)的時(shí)間,因此這里研磨時(shí)間對(duì)裂紋層的影響可忽略。

從角度拋光法的原理出發(fā),認(rèn)為斜面上的損傷層是Z面研磨產(chǎn)生損傷層的投影,它將Z面原始損傷層放大,這樣可以減少測(cè)量誤差。而Z面裂紋的實(shí)際深度h可根據(jù)斜面上所測(cè)損傷層的深度l和斜面的傾斜角度θ求得,其中θ為5°。它們之間滿足數(shù)學(xué)關(guān)系:

h=l×sinθ

(1)

在研磨面凹坑層上表面作一條平行于研磨面的線,以此為基準(zhǔn)線來(lái)測(cè)量斜面上損傷層的厚度。根據(jù)上述關(guān)系式對(duì)不同粒徑研磨后晶體的損傷層進(jìn)行計(jì)算,壓力為2 kg/cm2、轉(zhuǎn)速為30 r/min、采用鑄鐵盤研磨后,粒徑為W40、W14、W7的綠剛玉磨料研磨后的晶體的損傷層深度分別為37.5 μm、11.6 μm、1.9 μm。該值與研磨粉的粒徑尺寸在同一量級(jí)。

3.3 直接拋光去除損傷層

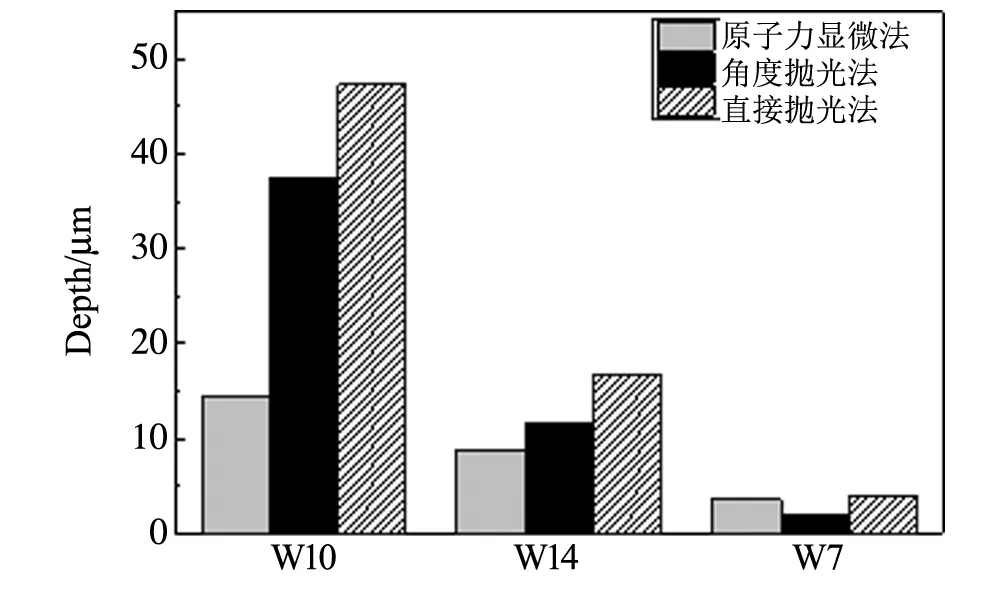

圖4 LN晶體研磨后的損傷層深度Fig.4 Depth of surface damage of LN crystal after grinding

用直接拋光去除損傷層的方法測(cè)得W40、W14、W7研磨粉研磨后晶體的損傷層深度分別為47.3 μm、16.7 μm、8.8 μm。將該結(jié)果與角度拋光法計(jì)算的結(jié)果及原子力顯微鏡測(cè)試的結(jié)果進(jìn)行比較,結(jié)果如圖4所示,其中灰色柱為原子力顯微鏡測(cè)試結(jié)果,黑色柱為角度拋光法測(cè)試結(jié)果,條紋柱代表直接拋光結(jié)果。

從圖中可以看出,用直接拋光的方法測(cè)得的損傷層深度比用角度拋光法及原子力顯微鏡測(cè)試的結(jié)果都大。分析原因,可能是直接拋光時(shí),判斷損傷層是否被完全去除的標(biāo)準(zhǔn)是晶體表面沒(méi)有一個(gè)麻點(diǎn)或劃痕,這樣對(duì)損傷層的去除是比較完全的,但同時(shí)也可能存在去除過(guò)量的情況。角度拋光法測(cè)試時(shí)受顯微鏡視野的限制,只是選取了部分區(qū)間進(jìn)行表征,測(cè)量結(jié)果只能代表普遍性,并不能代表最大值。

原子力顯微鏡測(cè)量的是晶體表面凹坑層的深度,對(duì)于凹坑下面的裂紋等無(wú)法測(cè)量,也可近似認(rèn)為直接拋光法測(cè)量的損傷層厚度與Rz值的差值即為裂紋層的深度。從圖中可以看出,磨料粒徑越大,原子力顯微鏡測(cè)試的結(jié)果與直接拋光法測(cè)試的結(jié)果差值越大,即說(shuō)明裂紋層越深。這個(gè)結(jié)果與角度顯微法測(cè)試的結(jié)果相符合,即磨料粒徑越大,研磨產(chǎn)生的裂紋層深度也越大。

拋光過(guò)程中發(fā)現(xiàn),當(dāng)拋光去除量約為Rz值時(shí)晶體表面的凹坑大部分被去除,殘留的是一些尺寸較小但又較深的麻點(diǎn),這些殘留麻點(diǎn)的數(shù)量隨著研磨粉粒徑的增大而增多,要去除這些麻點(diǎn),對(duì)應(yīng)的拋光去除量也隨之增大。圖5(a)、(b)、(c)分別為W40、W14和W7研磨粉研磨過(guò)的晶體表面分別拋光去除16 μm、9 μm、4 μm后的晶體在顯微鏡下放大100倍后的表面形貌。

由上分析,認(rèn)為L(zhǎng)N晶體研磨產(chǎn)生的損傷層主要是由磨料研磨切削晶體時(shí)產(chǎn)生的凹坑、裂紋層組成,當(dāng)磨料粒徑較大時(shí),裂紋層深度遠(yuǎn)大于凹坑層的深度,當(dāng)用粒徑較小的磨料精磨后,研磨面的裂紋層幾乎可以忽略,主要是凹坑層。裂紋層的存在增加了后序加工的去除量,另外,裂紋層越深,引入晶體表面的應(yīng)力也越大。因此在加工過(guò)程中盡可能減小裂紋層是提高加工效率、改善晶體加工質(zhì)量的有效方法。

圖5 拋光去除量為Rz時(shí)LN晶體的表面形貌(放大100倍)(a)W40研磨,去除量為16 μm,(b)W14研磨,去除量為9 μm,(c)W7研磨,去除量為4 μmFig.5 Surface morphology of LN crystal after polishing with removal of Rz(magnified 100 times)(a)W40 powder, removal of 16 um, (b)W14 powder, removal of 9 um, (c)W7 powder, removal of 4 μm

綜合分析可知,游離磨料研磨后晶體產(chǎn)生的損傷層深度與磨料的粒徑接近,即后序加工的去除量近似為前序磨料的粒徑尺寸,具體數(shù)值受載荷、轉(zhuǎn)速等參數(shù)的影響。根據(jù)損傷層的組成及深度尺寸分析,認(rèn)為加工過(guò)程中要盡量減小裂紋層的深度,而裂紋層的深度受研磨粉粒度、硬度、載荷、磨盤硬度、磨盤轉(zhuǎn)速等因素的影響。而且磨料粒徑越大,這些因素影響越明顯。研磨過(guò)程中當(dāng)磨料粒徑較大時(shí),對(duì)應(yīng)的去除量也較大,此時(shí)可相應(yīng)減小研磨載荷或降低磨盤硬度等來(lái)改善裂紋層深度。

4 結(jié) 論

工作中以W40、W14及W7的綠剛玉研磨粉研磨的LN晶體為研究對(duì)象,采用激光共聚焦顯微鏡觀察了研磨后晶體的表面形貌,從研磨機(jī)理出發(fā),分析認(rèn)為研磨過(guò)程中壓力、轉(zhuǎn)速、磨盤、研磨粉粒徑等對(duì)研磨損傷層深度都具有較大的的影響。通過(guò)角度拋光法將研磨面的損傷層投影在具有一個(gè)5°傾角的斜面上,分析了裂紋層的形貌,估算了損傷層的厚度。然后又采用直接拋光層層去除損傷層的方法測(cè)量了W40、W14及W7的研磨粉研磨后LN晶體的損傷層厚度,認(rèn)為研磨后LN晶體的損傷層厚度與研磨粉的粒徑近似相同。分析了不同粒徑研磨粉研磨后損傷層凹坑及裂紋層的深度,及影響其深度的因素,對(duì)優(yōu)化加工工藝條件具有指導(dǎo)意義。