特高壓產品厚大法蘭類鋁合金鑄件的工藝研究

2019-06-18 08:22:46孫曉莉王家文李勝君刁登航程俊明

中國鑄造裝備與技術

2019年3期

孫曉莉,王家文,李勝君,刁登航,程俊明

(新泰(遼寧)精密設備有限公司,遼寧營口 115009)

我國已經進入大電網、大機組、高電壓、高自動化的發(fā)展時期。隨著經濟的快速發(fā)展,電力需求也在快速增長,特高壓輸電逐漸進入到我國電力建設當中[1]。而對于高壓電氣行業(yè)制造商,特別是具備制造百萬伏、特高壓電氣產品能力的廠商來說,為了順應日漸嚴苛的市場需求,實現大批量、高質量、高效率、低成本的生產目標,產品生產的方式方法及工藝要求的創(chuàng)新與改進就顯得尤為重要。

本文以特高壓800kV產品中的一種法蘭為例,論述了厚大法蘭類鋁合金鑄件的工藝改進及取得的令人滿意的結果。

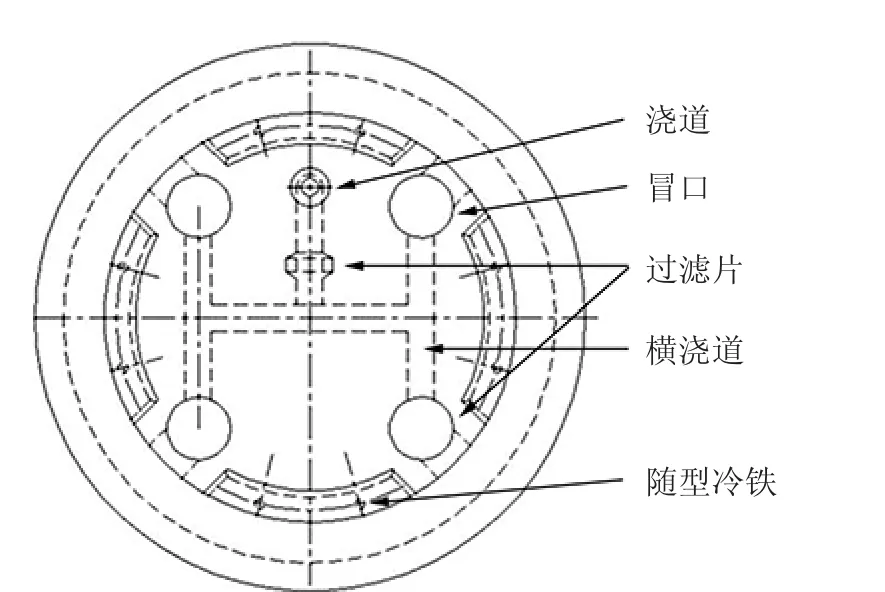

圖1 法蘭局部機加圖

圖1 為法蘭局部機加圖。該法蘭是高壓電氣產品800kV中的重要部件,鑄件外圓直徑850mm,里口直徑680mm,法蘭厚66.6mm,法蘭雙面均有密封槽,材質:AlSi7Mg,鑄件質量50kg,是典型的厚大法蘭類鑄件。該法蘭鑄件要求外表面全部加工,不允許有夾渣、針孔、縮松等缺陷存在,因此對毛坯質量要求很高。

在制定該鑄件的鑄造工藝時,原工藝考慮到用金屬型生產的鑄件,具有高強度、高硬度、高致密性、高耐腐蝕性等,且鑄件尺寸精度和表面粗糙度優(yōu)于普通砂型鑄造鑄件[2],正好符合該鑄件外表全加工的要求。所以采用簡易模式金屬型重力鑄造生產該鑄件。

1 簡易模式金屬型重力鑄造

圖2 簡易模式金屬型重力鑄造工藝方案

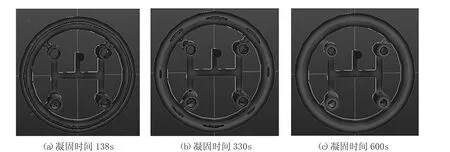

圖3 簡易模式金屬型重力鑄造工藝方案模擬示意圖

如圖2所示,此工藝方案在鑄件內部設置澆注系統(tǒng),4個冒口平均分布在內徑位置,鑄件內徑其余部分用冷鐵達到激冷的效果。……

登錄APP查看全文

猜你喜歡

小學科學(學生版)(2020年10期)2020-10-28 07:52:12

中國化肥信息(2020年7期)2020-03-19 01:54:02

山東冶金(2019年6期)2020-01-06 07:45:54

世界農藥(2019年2期)2019-07-13 05:55:12

中國軍轉民(2017年6期)2018-01-31 02:22:28

銅業(yè)工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

汽車零部件(2014年11期)2014-09-18 11:57:16

機械制造文摘(焊接分冊)(2014年5期)2014-03-20 13:57:44

石油化工應用(2014年8期)2014-03-11 17:40:03