綜放工作面初采安全高效過斷層技術工藝

趙 璽

(山西高河能源有限公司,山西 長治 047100)

0 引 言

我國煤炭儲量豐富,煤炭是我國的主要能源,但是,地質條件復雜、多變,給煤炭開采企業帶來巨大的挑戰,而地質構造則是影響井工礦井安全高效開采的重要影響因素。斷層是地質活動中形成的一種常見的地質構造形態,也是煤礦開采中常見的地質構造之一,斷層的存在不僅破壞煤巖體的整體性和連續性,影響采掘工作面安全開采,而且嚴重影響礦井的生產效率,降低資源回收率。高河煤礦地質條件復雜,地質構造發育,斷層是工作面回采過程中最常見的構造,解決工作面安全高效過斷層方法顯得尤為重要,特別是工作面臨空側端頭,在上個工作面采動壓力影響和本工作面初次來壓的共同作用下,煤巖體破碎,再加之斷層的影響,工作面端頭頂板和煤壁維護難度加大,嚴重制約工作面回采安全[1-4]。

1 工程地質條件分析

1.1 工作面概況

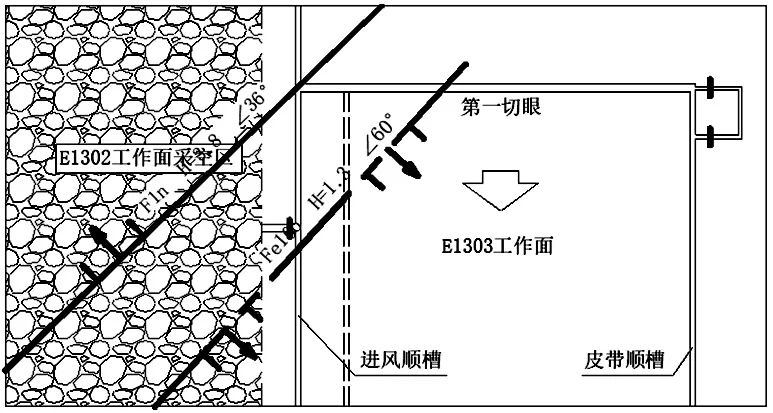

高河礦井主采3號煤層,核定生產能力600 Mt/a。E1303工作面為東一盤區工作面,北面接+450m水平東翼大巷,西面臨E1305工作面采空區,與E1305采空區之間凈煤柱為50m,東面接E1302工作面采空區,與E1302采空區之間凈煤柱為30m。工作面切眼長度297m,第一切眼設計可采長度385m,埋深深394.358m~453.702m,煤層傾角1~7°,平均5°,工作面平均煤厚7.1m,全煤間夾有一層炭質泥巖夾矸,厚度0.10m~0.4m,平均0.19m。根據E1303工作面坑透資料和掘進過程中揭露情況,可知Fe106正斷層在進風順槽距7#貫往北10m處(進風順槽距第一切眼137m)和工作面正規架106#已揭露,走向45°,傾角315°,傾角60°,落差1.3m,斷層區域內裂隙發育,斷層面附近較為破碎。Fe106正斷層與工作面位置關系如圖1所示。

1.2 采礦條件分析

根據E1303工作面順槽揭露的地質情況以及巷道礦壓監測分析情況,結合本盤區工作面及與E1303相鄰的E1305和E1302兩個工作面回采時的礦壓顯現情況,綜合分析,預計E1303工作面直接頂初次垮落步距為18.5m,老頂初次垮落步距為60~90m,周期來壓步距為10~12m,關鍵層斷裂步距約140m。根據圖1可知,Fe106正斷層由工作面中部向進風順槽側延伸,進風順槽側與E1302工作面采空區之間僅留有30m的護巷煤柱。工作面回采后,臨空側側端頭受本工作面老頂和關鍵層初次強烈動壓和E1302工作面回采動壓疊加影響,臨空端頭三角區產生應力集中,在疊加應力作用下,端頭三角區煤巖體極易產生塑性破壞,加之Fe106正斷層正好處于工作面臨空側端頭,E1303工作面初采期間需通過Fe106正斷層,使得臨空側端頭煤壁極頂板控制難度加大。臨空三角區受Fe106正斷層影響,斷層面附近煤巖體破碎,已發生煤壁片幫、冒頂、埋架等,嚴重影響工作面的正常安全回采。

圖1 Fe106正斷層與工作面位置關系圖

2 初采過斷層技術工藝

2.1 施工工藝

1)為控制工作面臨空端頭煤壁和頂板穩定,防止工作面回采過程中產生嚴重片幫、冒頂、埋架等事故,在工作面回采前,應根據Fe106的揭露情況,在工作面和進風順槽斷層影響區域進行注漿加固,加固斷層影響范圍的破碎煤體強度,保證工作面初采期間的安全生產。

2)為保證過斷層期間的回采安全,在斷層揭露點至機尾沿煤層底板推進,揭露點至機頭方向20m范圍留底煤推進,揭露點機頭方向20m至機頭沿工作面底板推進;回采推進過程中,每推進4刀工作面有2組架通過斷層;要求通過斷層的支架緩慢找底,每刀下放落差控制在50mm,當支架落在底板上開始沿底板推進;每天8點班,由修巷班負責在留底煤區段探一次頂底煤厚度,隨時掌握頂底煤變化情況。

2.2 頂板管理

由于斷層影響區工作面頂板破碎,在注漿加固的基礎之上,必須保證液壓支架及時拉架,接頂,保證足夠的初撐力,應做到以下幾點:

1)對工作面所有支架進行徹底的檢修,確保支架工作狀態良好,保證過斷層期間泵站壓力達到30 MPa,乳化液濃度4%~5%,支架前柱、小梁初撐力達到24MPa。

2)嚴格控制工作面才高,保證煤壁平直,使支架達到最佳支護效果,嚴禁機組割底板,必要時采取漂、吊溜等應急措施。

3)作業人員協調配合,采用緊隨采煤機前滾筒移架及超前帶壓移架,減少空頂時間和防止煤墻片幫,工作面支架要接頂嚴密,小梁上部無空頂,工作面如發生局部高頂,應及時采取上木大板、道木、剎桿等維護頂板,嚴防事故擴大。

2.3 煤壁防片幫措施

工作面頂板冒落,往往是由于煤壁片幫引起,煤壁片幫后,導致頂板沒有支護,從而發生冒頂現象。因此,控制煤壁片幫也是防止工作面發生冒頂的重要措施。

1)根據斷層揭露情況,在工作面和進風順槽,對斷層影響區煤體提前進行注漿加固。

2)工作面煤墻必須采直割平,不得留有傘檐,堅持工作面有效逼幫,支架移出后必須及時打出逼幫板。

3)對于煤墻片幫較寬、頂板破碎區段必須及時進行上料管理并打好逼幫柱,防止片幫范圍進一步擴大。

3 注漿加固方案

3.1 鉆孔布置參數

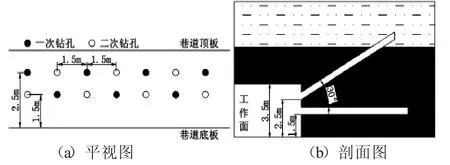

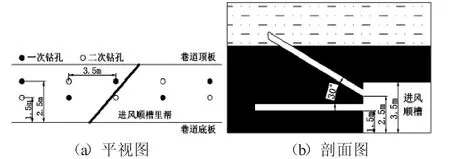

為了加固斷層影響區破碎煤巖體,提高煤壁和頂板的穩定性,保證工作面安全回采,根據斷層揭露情況,在工作面和進風順槽斷層影響區域布置注漿鉆孔,鉆孔布置范圍為斷層揭露面兩側5~10m范圍內的破碎煤巖體。為保證煤巖體注漿加固效果,最大程度減小注漿過程中由于漿液串孔導致導致注漿量低,煤巖體裂隙充填不飽滿,導致注漿加固效果不理想,注漿鉆孔采用分次施工,先施工一次注漿鉆孔,再待一次注漿鉆孔施工完畢,再施工二次注漿鉆孔。一次注漿鉆孔和二次注漿鉆孔均為上下兩排,三花布置;上排鉆孔加固工作面上部煤體和頂板,下排鉆孔加固工作面中部煤體;在一次注漿上、下排孔相應位置分別施工二次注漿鉆孔的下、上排孔(詳見圖2(a)和圖3(a)所示)。鉆孔布置參數為:鉆孔孔深8m,孔徑42 mm;下排鉆孔開孔高度距底板1.5m,垂直煤壁或巷幫打設;上排孔距開孔高度距底板2.5m,垂直方向仰角30°打設。鉆孔布置見圖2和圖3所示。

圖2 工作面注漿鉆孔布置圖

圖3 順槽注漿鉆孔布置圖

3.2 注漿工藝

1)注漿加固材料采用晉安加固1號,為A、B雙液材料,兩種材料以體積比1:1進行注漿。

2)注漿壓力為10MPa(注漿終孔壓力)或煤墻出現大量不可封堵的流漿現象時,關閉氣源開關及注漿泵,結束單孔注漿。

3)注漿作業過程中應嚴密關注注漿泵壓力、流量等參數及煤墻變化,一旦有注漿壓力驟降等異常情況,應立即停止注漿,查明原因,采取措施后方可恢復注漿;如果注漿過程中壓力過大,應根據實際情況調整終壓,確保注漿煤體不會因注漿壓力變形;若出現漏漿則減小注漿壓力或者間歇(間隔不超過10min)注漿。

4)進風順槽內注漿前,應將注漿點前后15m范圍內瓦斯抽放八通閥門關閉,防止漿液進入瓦斯抽放管路,待注漿完畢30min后恢復。

5)注漿完畢后,拆除孔口混合器和注漿管。在攪拌機中加入清水,開啟注漿泵進行洗泵,至注漿管流出清水時繼續清洗5min之后,方可停止。

4 工業試驗效果

E1303工作面自割第一刀煤開始,直至工作面回采140m完全通過斷層至,工作面斷層影響區和臨空側端頭三角區均未發生過冒頂事故,僅發生了5次片幫,最大片幫深度0.8m,最大范圍3個架,工作面日均進尺2.5m,日均原煤產量7300 t,實現了綜放工作面初采期間安全高效過斷層。

5 結 論

工作面臨空側端頭在兩個工作面回采疊加應力影響下,礦壓顯現強烈,加之斷層的延伸影響,嚴重制約工作面安全開采,調整工作面回采工藝,制定嚴格頂板管理和煤壁控制措施,配合斷層影響區的注漿加固技術,強化臨空側端頭三角區煤巖強度,保證了工作面煤壁和頂板的圍巖穩定,實現了工作面安全高效回采,取得了良好的經濟效益。