水力壓裂切頂卸壓控制動壓巷道圍巖變形研究

張江波

(霍州煤電集團有限責任公司,山西 霍州 031400)

1 工程背景

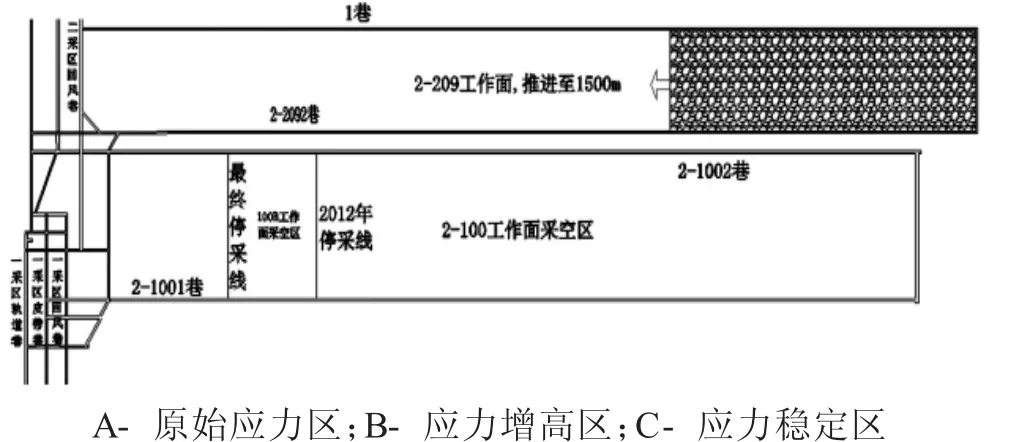

干河煤礦是霍州煤電集團的主力生產礦井,2-209工作面為礦井主采面,工作面布置見圖1。井下相對位置北東端為井田邊界,南西端為二采區回風巷,北西側均為實體煤,南東側為2-100工作面采空區。工作面煤層整體呈一傾向北西的單斜構造,局部發育小型褶曲,煤層平均厚度:1、2#合并厚煤層區3.9m,夾矸平均0.6m左右。煤層結構1.91(0.2~1.0)1.59,煤層傾角 1°~11°,平均 5°,煤層硬度(f)為1.5,屬于煤層穩定性煤層。煤層底板標高為48~126m,地面標高為550~635m,工作面埋深為485~540m。工作面兩巷沿煤層走向布置,走向長度2160m,傾向長度183m。

2091巷為實體煤中掘進,209工作面回采期間超前采動影響不大,超前支護段幾乎沒有明顯變形。2092巷與100工作面采空區間凈煤柱為25m,掘進期間成型和支護效果良好,巷道未見明顯變形;但209工作面回采進入到100采空區影響范圍后,2092巷超前影響段變形明顯,超前180m左右即有底板硬化層開裂,出現底鼓,超前60m范圍內巷道變形嚴重,底板鼓起,兩幫移近,頂板出現破碎網包,變形最嚴重處巷寬由4.8m縮至3.5m,巷高由3.6m減至2.3m,起底量和超前維護量巨大。

圖1 2-209工作面采掘工程平面圖

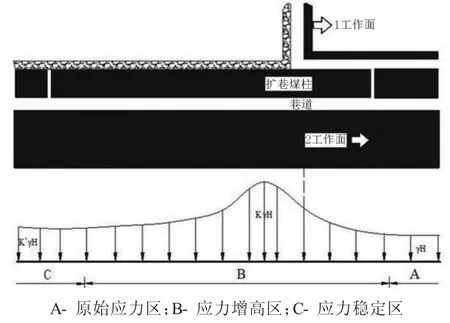

在工作面回采動壓影響下,工作面兩側所留設的區段煤柱內部應力會隨著工作面推進距離的變化而發生變化。當距離工作面相對較遠時,煤柱未受回采動壓影響而處于原巖應力狀態;當煤柱與工作面距離較近時,在工作面超前支承壓力影響下,煤柱內部應力急劇增加,處于應力增高區;當煤柱距離工作面后方較遠后,煤柱內部應力逐漸減小,恢復到原巖應力狀態并趨于穩定。因此,受支承壓力的影響,護巷煤柱載荷急劇增長,外巷巷道的變形開始變大,如圖2所示,巷道片幫、底鼓現象突出。干河礦2092巷超前段發生急劇變形,為典型受超前采動影響所致,該巷同時受100采空區側向支承壓力和209回采面超前支承壓力影響,側向支承壓力無法進行卸壓,因此需在2-2092巷采取超前切頂卸壓技術來減弱本工作面回采期間的超前支承壓力,減小超前影響段維護量。

圖2 護巷煤柱在回采工作面前后方的應力分布

2 水力壓裂理論及技術

水力壓裂即通過在鉆孔壓裂段預先生成切槽裂縫,通過注入高壓水來使孔內裂隙發生定向擴展致裂巖體的方法。該項技術在煤礦堅硬頂板控制控制方面經過多年試驗,取得了良好的現場應用效果。高壓水對頂板的作用主要體現在弱化頂板和高壓致裂兩個方面,對頂板巖層的完整性進行破壞,同時降低其強度,從而有助于上覆頂板巖層發生逐次垮落,將頂板來壓步距及來壓強度大大減小,防止了堅硬頂板大面積來壓而導致工作面安全生產事故的發生。

巖體是各向異性、內含節理裂隙等結構弱面的非均質材料,而在高壓水作用下巖體的裂紋擴展是涉及到固體力學、流體力學的多場耦合作用過程。通過水力裂縫尖端應力場,建立水力裂紋擴展準則,進而對水力壓裂情況下,巖體的裂紋擴展形態進行研究。

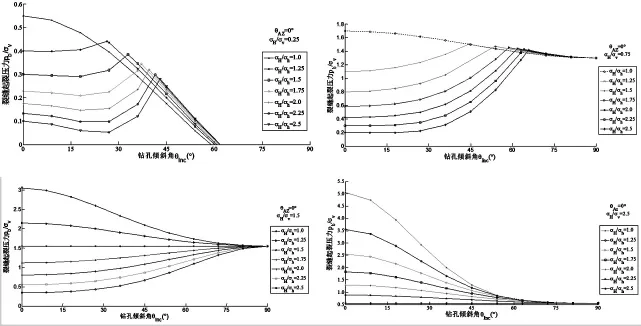

在進行理論分析時,可將巖體看作是連續、均勻、各向同性的脆性材料,基于最大拉應力準則,通過彈性力學的方法來對裂縫的起裂條件進行分析研究。當鉆孔相關參數及地應力場不同時,則圍巖裂縫起裂規律也不同。例如,當方位角θAz=0°,鉆孔傾斜角θInc從0°旋轉至90°,即鉆孔由垂直孔旋轉為水平孔,σH/σv=0.25、0.75、1.5 和 2.5 時,pb/σv的變化規律見圖3。

圖3 開裂壓力(pb/σv)隨傾角θInc的變化規律

由上圖可知,當 σH/σh=1.0 時,開裂壓力(pb/σv)與傾角θInc呈現反比關系,隨著鉆孔方向由豎直轉向水平,致裂巖層所需壓力呈減小趨勢;對于σvHh型地應力場(σv>σH>σh),開裂壓力(pb/σv)與傾角 θInc呈先增大后減小的趨勢,所需開裂壓力的極值出現在鉆孔由豎直向水平的旋轉過程中;對于σHvh型地應力場 (σH>σv>σh),開裂壓力(pb/σv)與傾角 θInc呈逐漸增大的趨勢,當鉆孔由垂直方向轉向水平方向時,開裂巖層所需的壓力也在持續增加;對于σHhv型地應力場 (σH>σh>σv),巖層開裂所需壓力會隨著鉆孔由豎直方向轉向水平方向而呈現減小趨勢。鉆孔傾角越接近水平方向,則所需開裂壓力也趨向一個收斂固定值;對于三種類型的應力場,開裂壓力與σH/σh呈負相關,與σH/σv呈正相關。

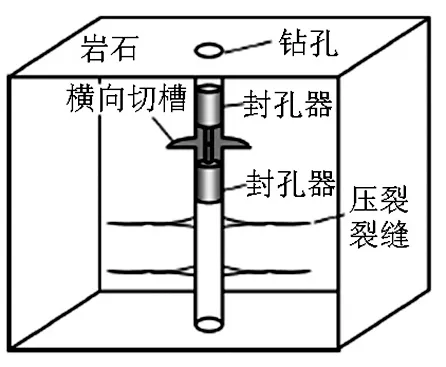

定向水力壓裂如圖4所示。橫向切槽設置在壓裂孔部位,在實際工程應用中,裂縫會沿著切槽的方向進行擴展。在鉆孔內兩個封孔器段內注入高壓水后,在橫向切槽的端部會產生拉應力集中,在尖端處首先發生開裂,裂縫同時向深部擴展。

圖4 定向水力壓裂示意圖

水利壓力機具設備主要有切槽鉆頭、封孔器、高壓注水泵及水量水壓監測儀器等。橫向切槽鉆頭主要采用KZ54型切槽鉆頭,該鉆頭外徑為54mm,對于單軸抗壓強度在50~150MPa的巖層均具有很好的適應性。封孔器選用跨式膨脹型封孔器,其構成部分主要有:封孔器頭、膠筒、中心管、連桿等。膠筒由鋼絲加強的橡膠材料制作而成,注水后即可發生膨脹并封孔。該封孔器具有封孔壓力高的特點,同時可劃分不同的壓裂段,從而在同一鉆孔內實現分段逐次壓裂。高壓注水泵通常選用壓力超過60MPa,流量達到80L/min左右的注水泵,在該注水壓力和流量下可實現鉆孔周邊圍巖被壓裂,且裂縫可擴20~50m左右。水量水壓監測儀器選擇KJ327-F型,該監控儀器可對壓裂過程中高壓水的流量及壓力進行實時顯示和記錄,通過與計算機連接可對數據進行實時處理,結構簡單、工作可靠、數據處理能力強,對于井下潮濕、惡劣的環境。巖體內產生裂縫后,水壓會發生降低,裂隙會向巖層深部擴展,通過數據監測保證堅硬頂板被充分弱化。

3 頂板水力壓裂工藝

頂板水力壓裂包括封孔、高壓水壓裂、保壓注水三項主要工序,如圖5所示。該壓裂系統主要由以下幾部分組成:靜壓水進水管路、高壓水泵、水泵壓力表、蓄存壓裂介質水和油的儲能器、手動泵、手動泵壓力表、快速連接的高壓供水膠管、封孔器。

圖5 頂板水力壓裂示意圖

水力壓裂堅硬穩定巖層強制放頂施工工藝如圖6所示。鉆孔內的切槽鉆頭首先進行橫向切槽,預制裂縫,如圖(a)所示。孔內預置封孔器,通過人工操作手動泵使封孔器膨脹封孔,如圖(b)所示。通過高壓泵對封孔段內注入高壓水,對巖層進行致裂,如圖(c)所示。

水壓致裂堅硬頂板具有如下技術優勢:①該項技術不同于傳統水力壓裂,主要針對煤礦井下堅硬頂板難以垮落而設立,因而克服了煤礦井下施工環境差、空間范圍狹小等的點。②水力壓裂工作效率高,致裂頂板速度快,可滿足綜采工作面正常回采的要求,隨采頂板及時垮落。③水壓致裂通常超前工作面來進行,因此不會對工作面的正常回采產生影響。④與采用火工品來爆破預裂頂板相比,水壓致裂的安全可靠性更高,致裂范圍更大,可在鉆孔較少的情況下,取得更好的致裂效果,從而提高施工作業效率。

圖6 水力壓裂控制堅硬頂板巖層示意圖

4 工業性試驗

4.1 地質力學參數測試及礦壓顯現情況

在2-1022巷(與2-100工作面間隔三條大巷,在大巷另一翼)進行了一個測站圍巖地質力學測試,測站最大水平主應力為16.18MPa,最小水平主應力為8.38MPa,垂直應力為11.00MPa。最大水平主應力方向為N1.7°E。測站所在巷道頂板以上10m范圍內巖層依次分別為細粒砂巖和粉砂巖。細粒砂巖層厚在5m左右,巖層強度約為57.32MPa;粉砂巖層厚在5m左右,巖層強度約為37.45MPa。

工作面初次來壓步距30m,平均周期來壓步距20.3m,其中工作面上部(靠近2091巷)周期來壓步距23m,中部周期來壓18m,下部(靠近2092巷)周期來壓20m。大部分時間工作面中部先來壓,其次是下部,最后是上部,說明工作面中部頂板壓力最大,而下部(靠近2巷)頂板壓力大于上部(靠近1巷)頂板壓力。

4.2 水力壓裂卸壓參數設計

鉆孔參數根據頂板巖層厚度、巖性、礦壓顯現特點與范圍,壓裂鉆孔布置如下圖7所示。為了避免影響工作面正常生產以及施工工期的要求,試驗段位置應超前工作面150m。布置壓裂鉆孔S和鉆孔S′,與巷道夾角分別為90°和3-5°。鉆孔參數為:1)壓裂鉆孔-S,鉆孔長度40.5m,孔間距為16m,仰角為50°;2)壓裂鉆孔-S′,鉆孔長度 40.5m,孔間距為8m,仰角為50°。壓裂鉆孔和測站鉆孔的施工,鉆頭直徑為56mm,鉆桿直徑宜采用42mm。

圖7 水力壓裂鉆孔布置圖

5 結語

在2-1002巷內進行了定向水壓致裂施工后,通過對正常回采段與水壓致裂段圍巖變形進行對比可知,壓裂后巷道頂底板及兩幫圍巖變形量大大降低,降低量分別為50%和30%,表明水壓致裂切頂卸壓可有效控制巷道圍巖變形,實現工作面安全高效回采。