城市軌道交通車輛轉(zhuǎn)向架天線梁隨機(jī)振動(dòng)疲勞分析

張春玉王科飛李本懷張 猛李曉峰

(1.中車長春軌道客車股份有限公司基礎(chǔ)研發(fā)部,130062,長春;2.大連交通大學(xué)機(jī)車車輛工程學(xué)院,116028,大連∥第一作者,高級工程師)

城市軌道交通車輛轉(zhuǎn)向架上的天線梁,是搭載車載信號的一種裝置。天線梁包括橫梁和輔助安裝座,左右兩端通過螺栓與轉(zhuǎn)向架的構(gòu)架端部連接。車輛運(yùn)行過程中由于受軌道不平順的影響,輪軌接觸通過一系鋼簧傳遞到轉(zhuǎn)向架天線梁上,以激勵(lì)的形式作用在結(jié)構(gòu)上。因轉(zhuǎn)向架構(gòu)架頻率范圍較寬,在軌道的外載荷激勵(lì)與構(gòu)架上的安裝部件產(chǎn)生頻率相近時(shí),若部件抗隨機(jī)振動(dòng)疲勞的能力不足,極有可能發(fā)生疲勞斷裂失效[1-2]。此外,當(dāng)結(jié)構(gòu)固有頻率分布與外載荷的動(dòng)態(tài)交變載荷相接近時(shí),容易發(fā)生共振疲勞破壞。天線梁常幅疲勞設(shè)計(jì)不能真實(shí)表達(dá)結(jié)構(gòu)固有頻率對其產(chǎn)生的影響,結(jié)構(gòu)疲勞壽命預(yù)測應(yīng)考慮隨機(jī)載荷和結(jié)構(gòu)固有頻率,使預(yù)測結(jié)果更貼近實(shí)際。

本文首先對隨機(jī)振動(dòng)疲勞理論進(jìn)行了總結(jié)分析,然后對轉(zhuǎn)向架天線梁進(jìn)行了疲勞仿真分析和結(jié)構(gòu)優(yōu)化,并與實(shí)際運(yùn)行線路的動(dòng)應(yīng)力測試結(jié)果進(jìn)行對比,最后總結(jié)歸納整套隨機(jī)振動(dòng)疲勞分析方法。

1 隨機(jī)振動(dòng)疲勞理論

疲勞損傷指外載荷往復(fù)產(chǎn)生的損傷累積,是外載荷使材料性能逐漸衰減的過程。外載荷分為等幅載荷和隨機(jī)載荷,兩者的激勵(lì)過程會引起不同的材料疲勞損傷。等幅載荷應(yīng)力幅為其應(yīng)力峰值,隨機(jī)載荷的應(yīng)力幅用均方根值表達(dá)。

軌道車輛運(yùn)行時(shí)的激勵(lì)載荷是隨機(jī)的。在服役過程中,隨機(jī)載荷對結(jié)構(gòu)疲勞壽命的影響非常大。分析隨機(jī)振動(dòng)疲勞需根據(jù)載荷譜計(jì)算結(jié)構(gòu)應(yīng)力響應(yīng)譜,可從頻域和時(shí)域兩個(gè)方面進(jìn)行分析。其中:頻域分析可計(jì)算得到應(yīng)力功率譜特性曲線,時(shí)域分析可得到應(yīng)力的時(shí)間歷程特性曲線[3]。疲勞壽命分析一般在時(shí)域內(nèi)進(jìn)行,先對部件結(jié)構(gòu)進(jìn)行單位載荷分析,獲取結(jié)構(gòu)的應(yīng)力/應(yīng)變隨時(shí)間的變化歷程,將載荷譜按照幅值大小分級,通過雨流計(jì)算法提取不同載荷等級下的應(yīng)力循環(huán)次數(shù)。再采用不同焊接接頭的疲勞應(yīng)力-循環(huán)次數(shù)(S-N)曲線及累積損傷法,分析得到結(jié)構(gòu)的壽命[4]。然而該方法下的模擬仿真分析,處理長的時(shí)域信號異常困難,對隨機(jī)動(dòng)態(tài)載荷更是沒有好的處理方法。如果隨機(jī)載荷輸入的信號過少,零部件在實(shí)際線路的載荷邊界條件不能在仿真模型中體現(xiàn),將會導(dǎo)致所輸出的分析結(jié)果誤差過大。

頻域疲勞分析是將結(jié)構(gòu)在時(shí)域內(nèi)的線路載荷譜通過傅里葉變換轉(zhuǎn)化為頻域內(nèi)的功率譜,通過頻響分析得到結(jié)構(gòu)的傳遞函數(shù),然后將載荷激勵(lì)譜與頻響分析得到的結(jié)構(gòu)應(yīng)力進(jìn)行擬合,從而獲得結(jié)構(gòu)的應(yīng)力功率譜。根據(jù)焊接接頭的S-N曲線及累計(jì)損傷法,則可計(jì)算出結(jié)構(gòu)疲勞壽命。頻域隨機(jī)振動(dòng)疲勞分析的核心是得到結(jié)構(gòu)的應(yīng)力功率譜[5]。相比于時(shí)域分析法,頻域分析法計(jì)算隨機(jī)載荷的過程更加方便,不需太多的數(shù)據(jù)量就可以反映出結(jié)構(gòu)的運(yùn)營載荷環(huán)境[6]。

本文采用Ansys作為有限元分析軟件[7-9],將線路時(shí)域內(nèi)的加速度譜變換為頻率內(nèi)的載荷激勵(lì)譜[10],作為仿真分析的輸入條件,并結(jié)合Dirlik公式和線性疲勞累積損傷法對天線梁的疲勞問題進(jìn)行分析,預(yù)測其疲勞壽命。

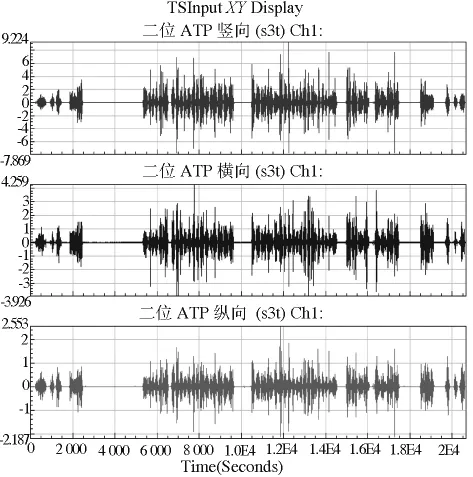

圖1 轉(zhuǎn)向架構(gòu)架端部加速度波形截圖

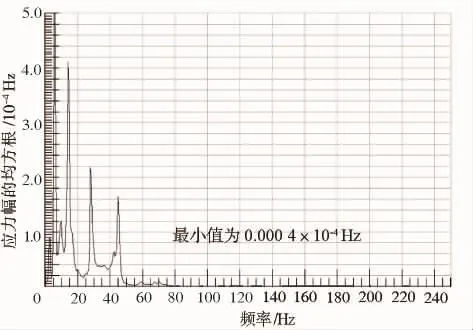

圖2 天線梁縱向激勵(lì)載荷譜

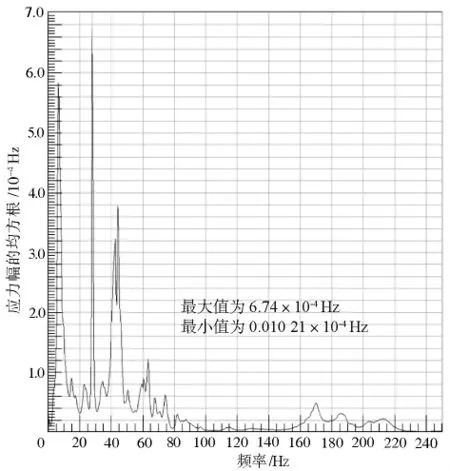

圖3 天線梁橫向激勵(lì)載荷譜

2 天線梁隨機(jī)振動(dòng)疲勞分析

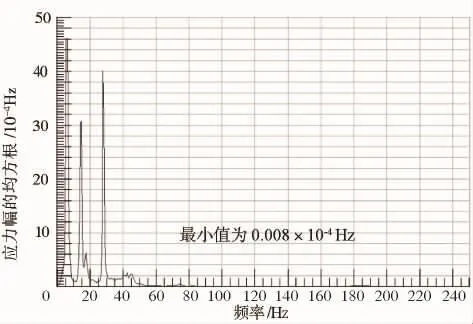

天線梁安裝在轉(zhuǎn)向架構(gòu)架的端部。將構(gòu)架端部加速度數(shù)據(jù)(數(shù)據(jù)截圖如圖1)通過傅里葉變換,轉(zhuǎn)化為頻域信號的載荷激勵(lì)譜。天線梁的縱向、橫向及豎向的載荷激勵(lì)譜如圖2~4所示。

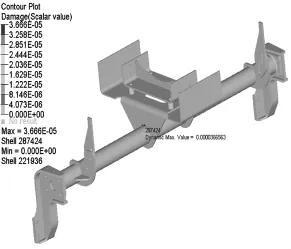

通過輸入某地鐵線路實(shí)測的載荷譜數(shù)據(jù),對天線梁進(jìn)行隨機(jī)振動(dòng)疲勞仿真分析。在該線路全程來回往返開行63 km的載荷譜作用下,天線梁結(jié)構(gòu)最大累積損傷發(fā)生位置位于其輔助安裝座與橫梁連接焊縫處(見圖5),損傷值為3.67×10-5。根據(jù)線性累加,在開行350萬km時(shí)的損傷值為2.04,大于損傷規(guī)定的閥值1,不滿足合同中對疲勞壽命的要求。

對天線梁的疲勞薄弱點(diǎn)分析發(fā)現(xiàn),其橫梁局部位置的剛度值過低,導(dǎo)致局部模態(tài)低,不能滿足振動(dòng)疲勞要求。因此,在橫梁與輔助安裝座位置焊接補(bǔ)強(qiáng)筋板,優(yōu)化原結(jié)構(gòu)形成新型的雙筋板結(jié)構(gòu)。結(jié)果顯示,雙筋板結(jié)構(gòu)比單筋板結(jié)構(gòu)穩(wěn)定,局部模態(tài)數(shù)值增加明顯,雙筋板結(jié)構(gòu)可滿足橫梁振動(dòng)疲勞要求。

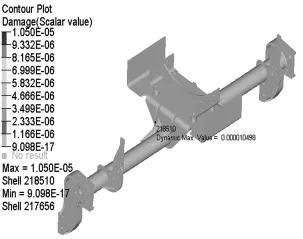

對天線梁優(yōu)化后的雙筋板結(jié)構(gòu)進(jìn)行模擬,依據(jù)頻域下的隨機(jī)振動(dòng)疲勞分析,在線路運(yùn)營一個(gè)往返全程載荷譜作用下,結(jié)構(gòu)最大累積損傷值發(fā)生位置為補(bǔ)強(qiáng)翼板圓弧處,焊縫處的最大疲勞損位置轉(zhuǎn)移到了筋板母材處,如圖6所示,最大損傷值為1.05×10-5。根據(jù)線性累加,天線梁新型結(jié)構(gòu)對應(yīng)350萬km的損傷值為0.59,小于損傷規(guī)定的閥值1,能滿足在線路上運(yùn)營350萬km的要求。

圖4 天線梁豎向激勵(lì)載荷譜

圖5 天線梁原結(jié)構(gòu)振動(dòng)疲勞損傷云圖

圖6 天線梁新型結(jié)構(gòu)損傷云圖

表1 天線梁新型結(jié)構(gòu)動(dòng)應(yīng)力測試結(jié)果 MPa

3 天線梁新型結(jié)構(gòu)線路振動(dòng)疲勞測試

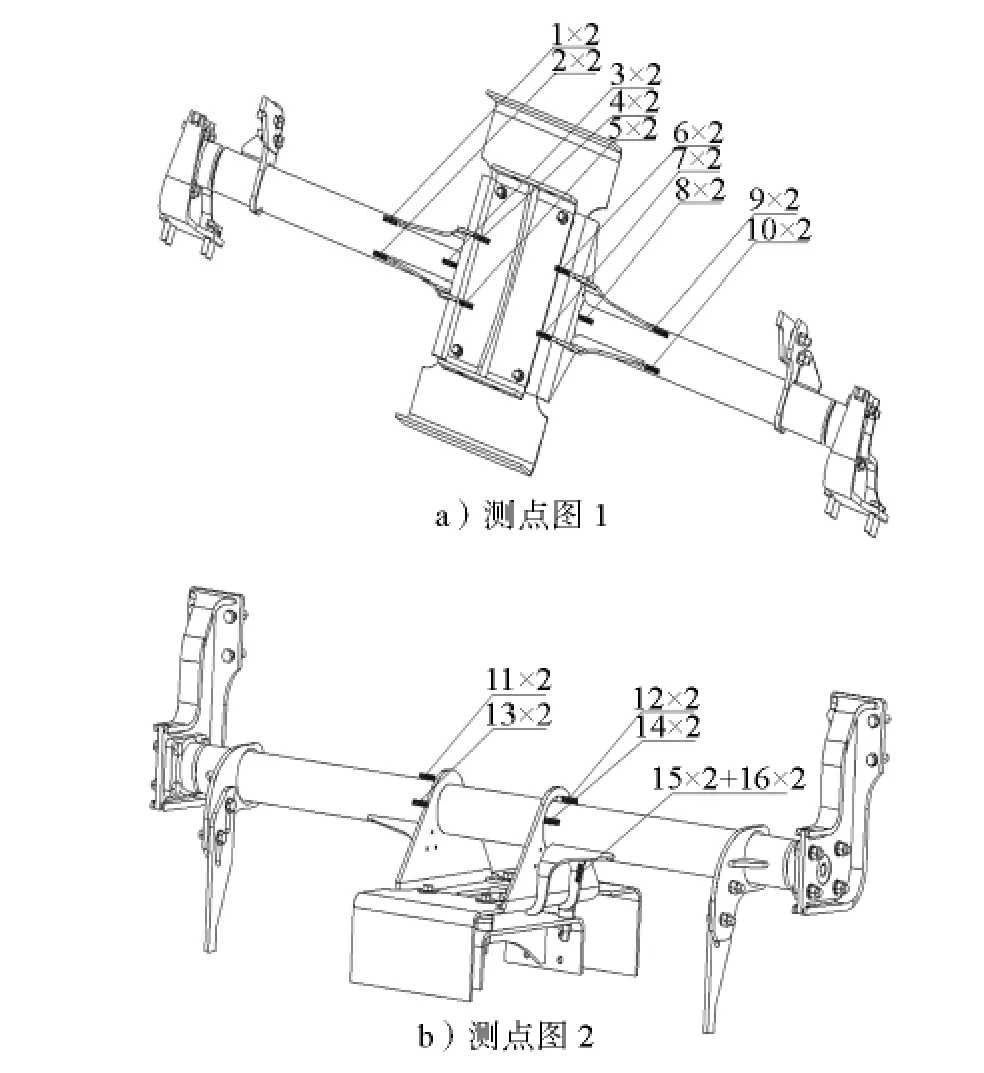

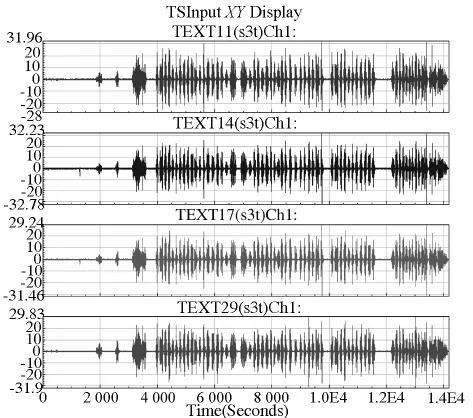

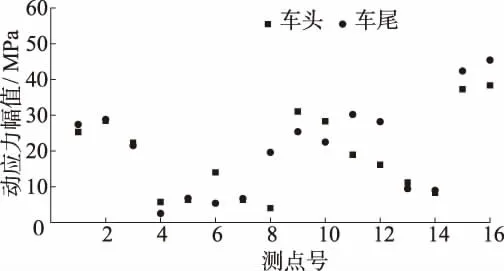

該線車輛轉(zhuǎn)向架天線梁新型結(jié)構(gòu)的動(dòng)應(yīng)力測試布點(diǎn)如圖7所示。線路數(shù)據(jù)采集后,對包括尖峰濾波、50 Hz工頻噪聲濾波、共模噪聲濾波、零漂修正及小波處理等原始數(shù)據(jù)進(jìn)行測試前處理。根據(jù)天線梁新型結(jié)構(gòu)實(shí)測得到的動(dòng)應(yīng)力數(shù)據(jù),依據(jù)Miner線性累計(jì)損傷法則[11]和材料(焊接接頭)的S-N曲線,結(jié)合母材/焊縫的許用疲勞極限,對天線梁測點(diǎn)的位置進(jìn)行疲勞強(qiáng)度評估[12]。轉(zhuǎn)向架天線梁新型結(jié)構(gòu)測點(diǎn)兩次測試的動(dòng)應(yīng)力最大值、最小值和幅值如表1所示。各測點(diǎn)的動(dòng)應(yīng)力測試結(jié)果截圖如圖8所示。350萬km等效應(yīng)力值如圖9所示,其最大幅值為48.6 MPa,出現(xiàn)在2號天線梁座下部的翼板圓弧處,對應(yīng)損傷值為0.66。可見,天線梁新型結(jié)構(gòu)可以滿足在線路上運(yùn)營350萬km的要求。

通過對比可知,結(jié)構(gòu)疲勞損傷薄弱位置與線路測試試驗(yàn)位置一致,仿真分析與試驗(yàn)損傷值誤差為11%,分析結(jié)果與試驗(yàn)結(jié)果一致性較好。此結(jié)構(gòu)對天線梁結(jié)構(gòu)優(yōu)化具有重要的指導(dǎo)作用。

圖7 新型天線梁結(jié)構(gòu)動(dòng)應(yīng)力測點(diǎn)圖

圖8 天線梁新型結(jié)構(gòu)動(dòng)應(yīng)力測試結(jié)果截圖

圖9 天線梁新型結(jié)構(gòu)測點(diǎn)350萬km等效應(yīng)力幅值

4 結(jié)語

天線梁的服役是一個(gè)很漫長的過程,按理應(yīng)該是一個(gè)超高周疲勞,但由于試驗(yàn)條件和數(shù)據(jù)的限制,本文沒有考慮材料超高周疲勞特性的變化。

轉(zhuǎn)向架天線梁仿真分析結(jié)果與實(shí)際線路動(dòng)應(yīng)力測試結(jié)果對比表明,隨機(jī)振動(dòng)疲勞分析方法可以反映轉(zhuǎn)向架天線梁疲勞的真實(shí)運(yùn)行特點(diǎn),能夠?yàn)楫a(chǎn)品的設(shè)計(jì)和試驗(yàn)驗(yàn)證提供有力的指導(dǎo)。用Ansys軟件進(jìn)行頻域分析,將線路時(shí)域內(nèi)的運(yùn)行加速度譜變換為頻率內(nèi)的載荷激勵(lì)譜作為仿真分析的輸入條件,結(jié)合Dirlik公式和線性疲勞累積損傷理論的仿真分析體系,可對天線梁的疲勞問題進(jìn)行良好預(yù)測,進(jìn)而指導(dǎo)優(yōu)化改進(jìn)天線梁部件結(jié)構(gòu)。這一套方法體系也可供其他隨機(jī)振動(dòng)的工程問題研究作參考。