某渦軸發動機起停姿態下潤滑系統特性試驗分析

張婷婷 余索遠 張歡

摘 要:本文介紹了某渦軸發動機起停姿態試驗方案及過程,對該發動機起停姿態下的潤滑系統特性進行了驗證分析。發動機在極限姿態條件下,滑油箱按最小加油量加油時,滑油系統回油可靠;在整個試驗過程中,滑油系統增壓泵中未出現吸入空氣造成發動機滑油壓力低報警情況;試驗后,分解檢查發動機配套軸承、齒輪,無滑油油泥或結焦物的附著,未出現明顯的機械損傷;將起停姿態上仰角限制值調整為上仰+13°橫滾0°、上仰+13°橫滾+15°、上仰+13°橫滾-10°。

關鍵詞:渦軸發動機;潤滑系統;起停姿態試驗;驗證分析

中圖分類號:V233 文獻標識碼:A 文章編號:1671-2064(2019)08-0060-02

《航空發動機適航規定》(CCAR-33R2)中第33.71條(a)款規定“每一潤滑系統在航空器預期使用的飛行姿態和大氣條件下,必須能正常地工作。”為了滿足上述條款要求,某渦軸發動機通過開展姿態試驗,對其起動和停車姿態下(以下簡稱起停姿態)潤滑系統特性進行分析。

1 試驗方案

本次試驗在室內姿態臺進行,整個試驗過程中,發動機采用自動控制模式,在無負載下運行且不連接測功器。

某渦軸發動機的安裝使用手冊中規定能夠在以下姿態點正常起動、停車:

下俯角-11°和橫滾角0°

下俯角-11°和橫滾角+15°

下俯角-11°和橫滾角-15°

上仰角+16°和橫滾角0°

上仰角+16°和橫滾角+15°

上仰角+16°和橫滾角-15°

發動機將通過依次完成上述姿態角度的起停姿態試驗,檢查其在地面起停姿態下的軸承腔泄漏情況及潤滑系統的供、回油情況等。

2 試驗過程及結果

2.1 試驗過程

在發動機起停姿態試驗開始前,發動機調整至水平姿態,向發動機滑油箱注入滑油至最小液位(2.9L),起動發動機到地面慢車(XNPT = 15540rpm),運行10分鐘,停車。

(1)調整發動機至試驗姿態,并至少保持發動機在當前試驗姿態15分鐘;在發動機起動前檢查和標記滑油箱液面刻度;

(2)在該姿態下起動發動機到地面慢車轉速(XNPT=

15540rpm),運行10分鐘。記錄各參數。然后加速發動機到飛慢轉速(XNPT=21000rpm),運行20分鐘,停車;

(3)發動機運行時,判斷是否存在外部泄漏情況;記錄各測試參數;注意停車過程中是否有異響;記錄余轉時間;

(4)在起動/連續工作/停車試驗過程中,觀察前滑油排漏口的漏油情況并記錄;如果存在漏油,測出漏油量;

(5)停車后15分鐘左右檢查滑油液位,如出現目視可見的液位下降情況,則加油到試驗前標記的液位處,并記錄加油量,該加油量即為該姿態下的滑油消耗量。如目視觀察液位無下降,則無需加油;

完成一個起停姿態后,調整發動機到下一個起停姿態點,重復上述(1)~(5)的試驗步驟,直至完成表1中所有要求的起停姿態點。

2.2 試驗結果

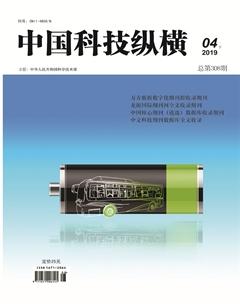

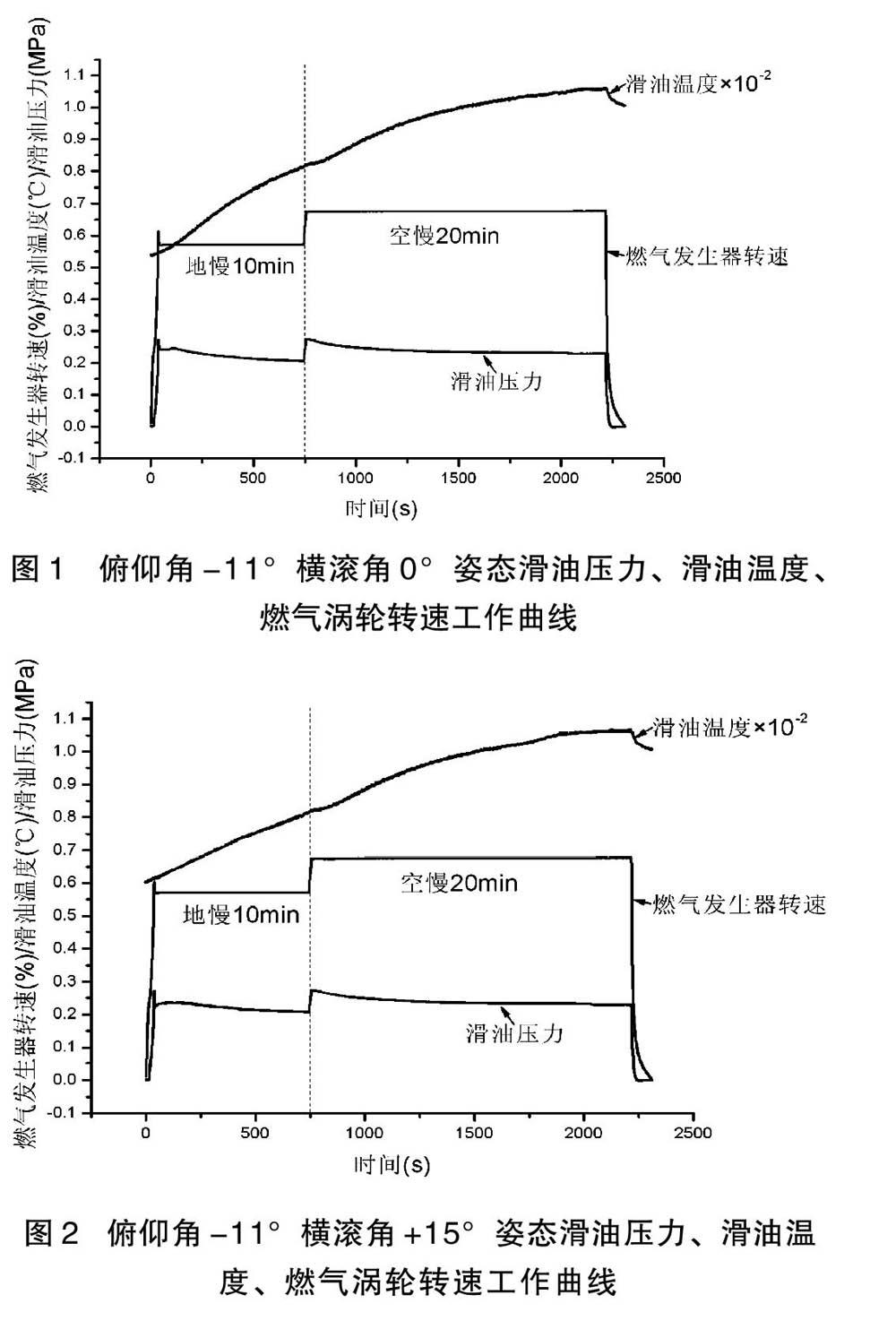

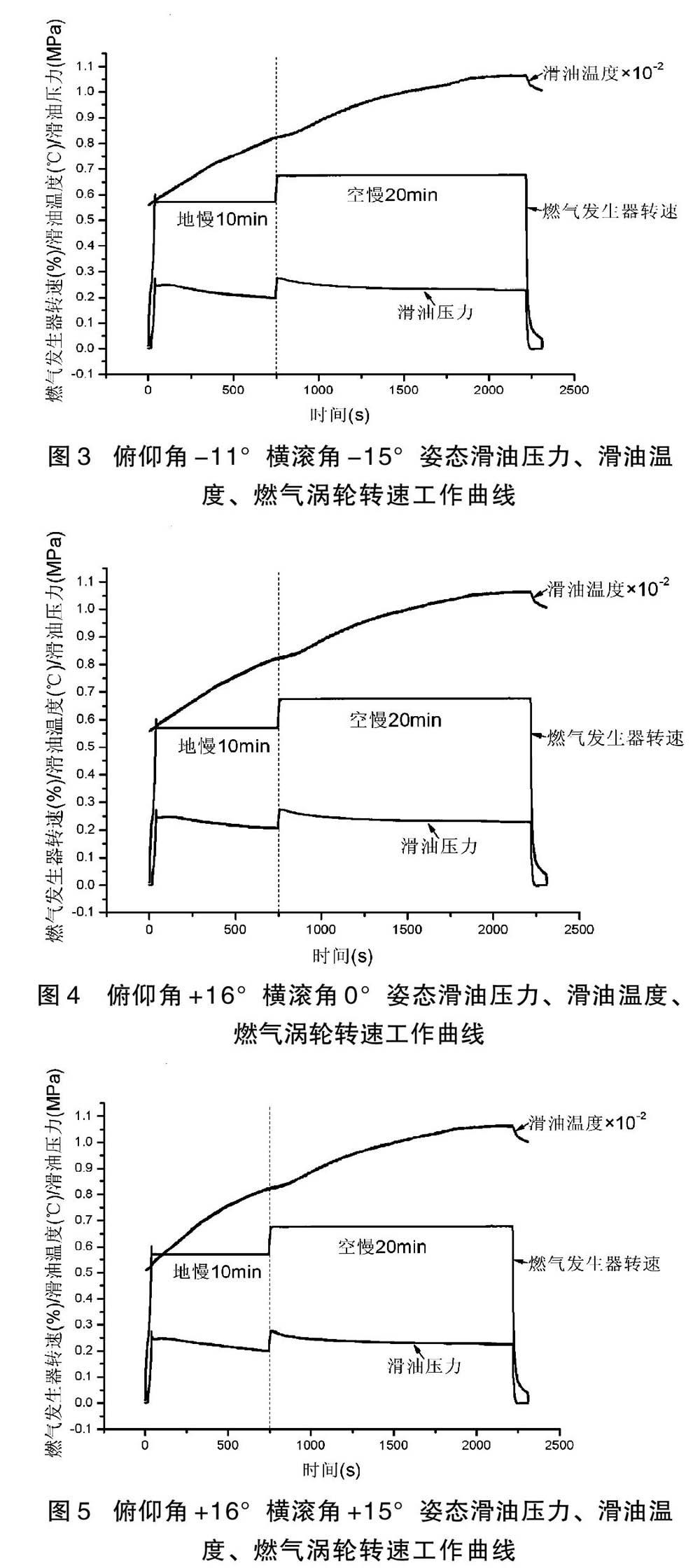

起停姿態試驗過程中,發動機運行穩定,未出現滑油泄漏現象,潤滑系統供、回油可靠。由圖1~圖6可知,試驗過程中,滑油壓力隨燃氣渦輪轉速的增大而升高,隨滑油溫度的升高而下降,符合其正常變化特性,未出現異常的波動或下降,也未出現因增壓泵吸入空氣造成滑油壓力低報警。

發動機在下俯-11°的三個姿態點試驗停車(XNH=0)后,靜置過程中,無滑油泄漏;在上仰+16°的三個姿態點試驗停車(XNH=0)后,靜置過程中,尾噴口處均有少量的滑油泄漏,具體漏油情況見表2。

3 起停姿態上仰角漏油分析

發動機在上仰+16°橫滾0°、上仰+16°橫滾+15°、上仰+16°橫滾-15°起停姿態試驗時,在停車(XNH=0)靜置(4~9)分鐘后出現了最大約7.3ml外部滑油泄漏。這是由于在靜置過程中,軸承腔內壁面上的滑油在重力作用下慢慢沉積到后軸承腔內,此時發動機處于傾斜狀態,篦齒封嚴處也無引氣封嚴,沉積到后軸承腔內的滑油在重力作用下漫過該軸承腔的后封嚴篦齒,經動力渦輪流道流至尾噴管(含有滑油的軸承腔通風油霧也排至尾噴口處)。滑油泄漏的路徑示意圖見圖7。

4 結論及建議

某渦軸發動機在整個姿態試驗過程中,滑油系統增壓泵中未出現吸入空氣造成發動機滑油壓力低報警情況;在起停姿態極限條件下,滑油系統能夠可靠的供、回油。

發動機在上仰+16°的三個姿態點停車后出現滑油泄漏,不能滿足發動機起停姿態上仰角限制值的設計要求,為了進一步確保使用安全,建議調整發動機起停姿態上仰角度限制值,并重新進行試驗驗證。

參考文獻

[1] 林基恕.航空燃氣渦輪發動機機械系統設計[M].航空工業出版社,2005.

[2] 李宛榮.航空發動機潤滑系統性能分析[D].北京航空航天大學,2011.

[3] 譚鋒,王亮云,雷敦財,費金寶.發動機軸承腔姿態適應性分析及試驗驗證.南華動力,2018(3):101-105.