高門尼、易加工密封條用乙丙共聚物的合成*

王笑海,王雨晴,馮克新,劉樂然,張春英,楊 博,劉振國,宮立波

(1.中國石油吉林石化公司 研究院,吉林 吉林 132021;2.吉林夢溪工程管理有限公司,吉林 吉林 132021;3.中國石油吉林石化公司 有機合成廠,吉林 吉林 132021;4.中國石油吉林石化公司 電石廠,吉林 吉林 132021)

乙丙橡膠是繼丁苯橡膠(SBR)、聚丁二烯橡膠(BR)之后的第三大合成橡膠,是以乙烯、丙烯及非共軛二烯烴為共聚單體,采用齊格勒-納塔催化體系或茂金屬催化體系通過無規共聚合成的[1-3]。乙丙橡膠具有優異的耐熱性、耐臭氧性、耐候性、耐低溫性和優異的介電性能,廣泛用于汽車工業、電線電纜工業、建筑業、民用橡膠制品、防水材料以及與其他橡膠材料的共混等領域,特別是在汽車行業的應用十分廣泛,約占乙丙橡膠應用的40%左右,并且隨著汽車行業的發展,乙丙橡膠在汽車領域的應用還有增長的趨勢[4-6]。乙丙橡膠在汽車領域的應用主要是用于生產汽車密封條,這種應用于密封條的乙丙橡膠要求具有高門尼、易加工等特性[7-11]。本文對高門尼、易加工乙丙橡膠的合成進行了研究,擬采用簡單易行的摻混法來合成乙丙三元共聚物,其中高分子質量部分提供優異的應用性能,低分子質量部分提供良好的加工性能。

1 實驗部分

1.1 原料

乙烯、丙烯、乙叉降冰片烯(ENB):聚合級,中國石油吉林石化公司;倍半氯化乙基鋁(AQ)、乙氧基二氯化氧釩(Vx):中國石油吉林石化公司;釩催化劑和工業級無水乙醇由中國石油吉林石化公司有機合成廠乙丙裝置提供;己烷:工業品,聚合級,吉林市錦江化工廠;乙丙橡膠: V7500,美國埃克森公司。

1.2 儀器及設備

快開式廻轉攪拌反應釜: 5-KCF-1.6,煙臺牟平曙光精密儀器廠;氫氣循環壓縮機: PW-0.08/8-9,湘潭壓縮機有限公司;水環式真空泵: 2SK-12P,西門子真空泵壓縮機有限公司;卡爾費休水分測定儀:787 KF Ttitrino,瑞士萬通公司;氣相色譜儀:型號分別為GC-8A、GC-14C,日本島津公司;高溫凝膠滲透色譜:Alliance GPCV2000,美國Waters公司;門尼機:SMV-300RT,日本島津公司;傅立葉紅外光譜儀:Irprestige-21,日本島津公司;GOTECH拉伸機:AI-7000S,臺灣高鐵檢測儀器有限公司。

1.3 實驗過程

1.3.1 實驗設計

1.3.2 高分子質量部分和低分子質量部分乙丙聚合物的合成過程

將乙烯、丙烯、氫氣通過混合裝置按一定的比例進行配制,然后通過循環壓縮機進行充分混合,將10 L聚合釜在真空狀態下進行無水無氧處理1 h,所使用的惰性氣體為高純氮氣,然后向其中加入2 000 mL干燥的己烷,其中含ENB,開啟循環壓縮機,向聚合釜中通入混合氣,使己烷溶解的混合氣體達到飽和,然后順次加入定量的主催化劑、助催化劑,在一定的聚合溫度和聚合壓力下,進行乙丙三元共聚合,聚合反應時間為45 min,聚合反應完畢后,聚合物用乙醇終止,用質量分數為20%的NaOH溶液洗滌1次,去離子水洗滌2次,所得膠液備用。

1.4 分析測試

微量水采用卡爾費休法,按照GB/T 6283—2008進行測定;單體乙烯含量按照GB/T 7715—2014進行測試;氫氣含量采用氣相色譜法,按照GB/T 3393—2009進行測試;聚合物相對分子質量采用高效體積排除色譜法,按照GB/T 21864—2008進行測試;聚合物中的乙烯含量采用傅立葉紅外變換光譜法,按照GB/T 6283—2008進行測試,聚合物門尼黏度采用未硫化橡膠用圓盤剪切黏度計,按照GB/T 1232.1—2016進行測試;硫化膠物理性能按照GB/T 528—2009進行測試。

2 結果與討論

本實驗采用釩催化體系來合成乙丙三元共聚物,以Vx為主催化劑,以AQ為助催化劑,乙烯、丙烯為聚合單體, ENB為第三單體,己烷為聚合溶劑,均相聚合合成高、低門尼黏度乙丙三元共聚物。

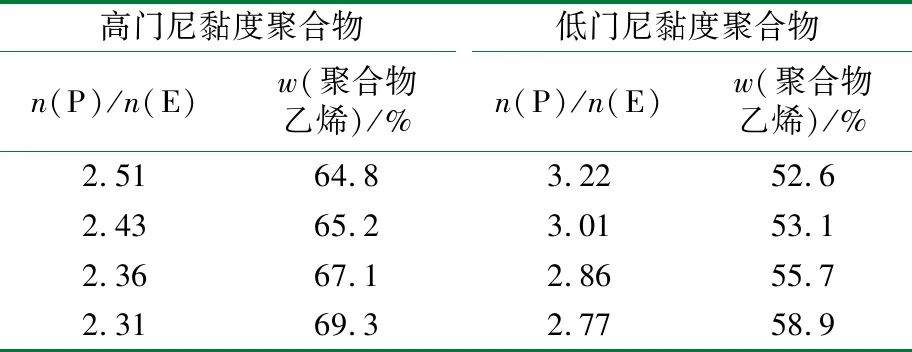

2.1 聚合單體配比調節

為了得到合適乙烯含量的聚合物,進行了聚合單體乙烯、丙烯配比(P/E)調節,單體調節的目的是,高門尼黏度聚合物為高乙烯含量,低門尼黏度聚合物為低乙烯含量,結果如表1所示。

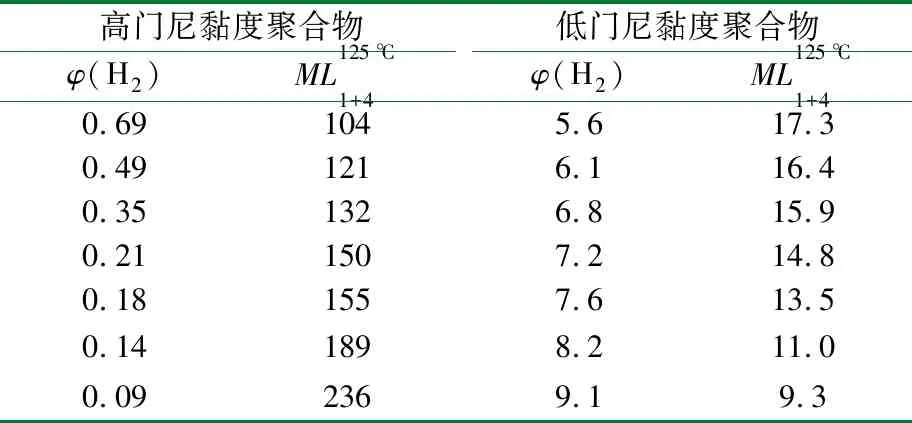

表1 聚合單體的調節1)

1) 聚合溫度為45 ℃,聚合時間為45 min,聚合壓力為0.5 MPa;高門尼黏度乙丙共聚物中φ(H2)=0.34%;低門尼黏度乙丙共聚物中φ(H2)=5.6%;V(己烷)=2 000 mL;高門尼黏度乙丙共聚物中V(ENB)=5 mL/L己烷;低門尼黏度乙丙共聚物中V(ENB)=8 mL/L己烷;n(Vx)=0.2 mmol/L己烷;n(Al)∶n(Vx)=20。

從表1可以看出,合成高門尼黏度聚合物時,當聚合單體中n(P)/n(E)為2.3~2.5時,聚合物中乙烯質量分數為65%~70%,符合實驗設計要求;合成低門尼黏度聚合物時,當聚合單體中n(P)/n(E)為2.7~2.9時,聚合物中乙烯質量分數為55%~60%左右,符合實驗設計要求。

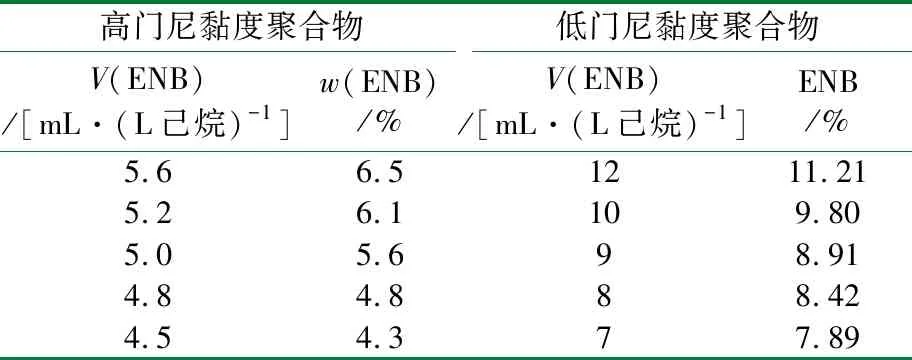

2.2 聚合物第三單體(ENB)的調節

本實驗中乙烯丙烯共聚合所選擇的第三單體為ENB,為了得到聚合物中合適的ENB含量,進行了ENB調節實驗,結果見表2。

從表2可知,在合成高門尼黏度聚合物時,當第三單體ENB的加入量為4.0~4.8 mL·(L己烷)-1時,聚合物中的ENB含量符合實驗設計要求;當第三單體ENB的加入量為8.0~10 mL·(L己烷)-1時,合成的低門尼黏度聚合物中ENB質量分數在8%~10%,符合實驗設計要求。

表2 聚合物第三單體的調節1)

1) 聚合溫度為45 ℃,聚合時間為45 min,聚合壓力為0.5 MPa;V(己烷)=2 000 mL;n(Vx)=0.2 mmol/(L己烷);n(Al)/n(V)=20;高門尼黏度乙丙共聚物中n(P)/n(E)=2.5;低門尼黏度乙丙共聚物中n(P)/n(E)=2.9;高門尼黏度乙丙共聚物中V(ENB)=4.2 mL/L己烷 ;低門尼黏度乙丙共聚物中V(ENB)=8 mL/L己烷。

2.3 聚合物門尼黏度的調節

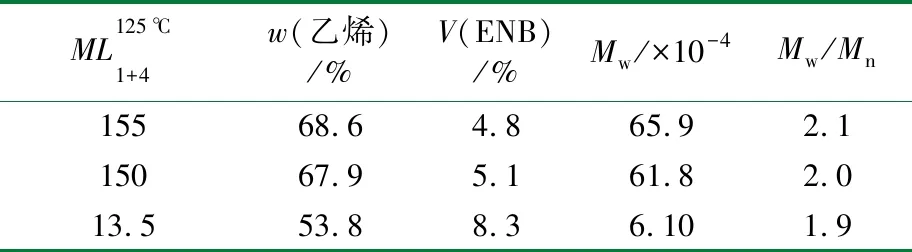

聚合物門尼黏度的調節主要是采用氫氣做為相對分子質量調節劑,通過調節聚合物相對分子質量的大小來調整聚合物門尼黏度的大小,結果見表3。

表3 乙丙共聚物門尼黏度的調節

1) 聚合溫度為45 ℃,聚合時間為45 min,聚合壓力為0.5 MPa;V(己烷)=2 000 mL;n(Vx)=0.2 mmol/L己烷;n(Al)/n(V)=20;高門尼黏度乙丙共聚物中n(P)/n(E)=2.5;低門尼黏度乙丙共聚物中n(P)/n(E)=2.9;高門尼黏度乙丙共聚物中V(ENB)=4.2 mL/L己烷 ;低門尼黏度乙丙共聚物中V(ENB)=8 mL/L己烷。

從表3可以看出,在合成高門尼黏度和低門尼黏度聚合物時,隨著氫氣量的減少聚合物的門尼黏度逐漸增大,所以氫氣作為相對分子質量調節劑是調節相對分子質量大小的重要手段,就本實驗而言,高門尼黏度部分混合單體中氫氣含量可選擇φ(H2)=0.18%~0.21%;低門尼黏度部分混合單體中氫氣含量可選擇φ(H2)=5.6%~7.6%,這一范圍的聚合物門尼黏度符合實驗設計要求。

2.4 聚合物門尼黏度的指標測試

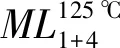

表4 聚合物的指標測試結果

通過對高門尼黏度聚合物和低門尼黏度聚合物進行紅外光譜和凝膠滲透色譜分析可知,無論是聚合物中乙烯含量還是第三單體ENB含量及重均相對分子質量,均符合實驗設計要求。

2.5 摻混實驗及摻混物的物性測試

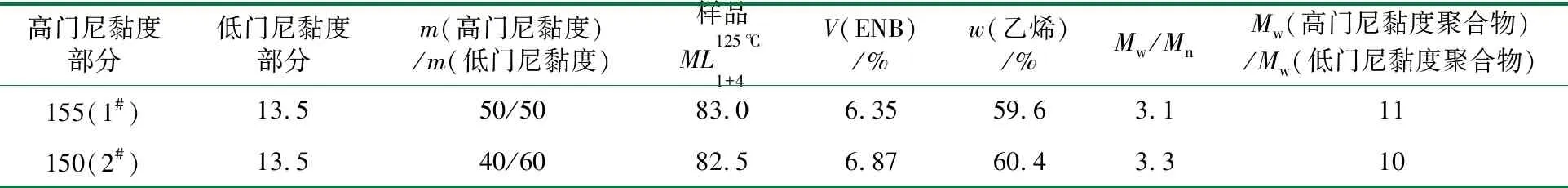

表5 摻混樣品結果

通過表5中的測試數據可知,當低門尼黏度部分不變,高門尼黏度部分略有差別時,通過摻混比例的調整,可以得到門尼黏度、乙烯含量、ENB含量相接近的兩個摻混樣品,并且兩個樣品的的各項指標達到實驗設計要求。

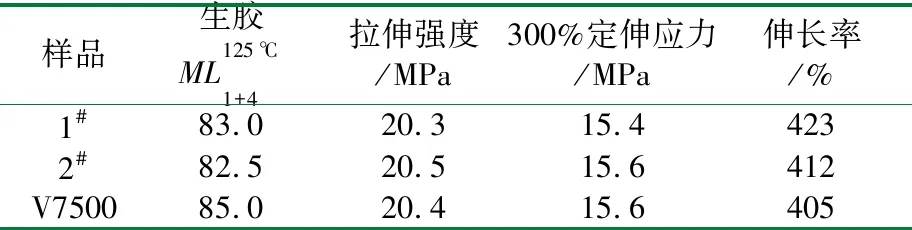

摻混樣品的物埋性能測試結果見表6。由表6可以看出,本文通過實驗設計合成出來的兩個聚合物樣品的物理性能與埃克森同類商品V7500的物理性能相吻合,且合成的兩個樣品的伸長率要優于V7500,兩個樣品的加工性能與V7500處于同一水平。

表6 摻混樣品的物理性能測試結果

3 結 論

本文以并聯摻混法,將高門尼黏度乙丙聚合物與低門尼黏度乙丙聚合物按比例進行摻混,合成了汽車密封條用乙丙橡膠,其中合成高門尼黏度乙丙共聚物的條件為:n(P)/n(E)為2.3~2.5,每升己烷中第三單體ENB加入量為4.0~4.8 mL,混合單體中φ(H2)=0.18%~0.21%;合成低門尼黏度部分乙丙共聚物的條件為:n(P)/n(E)為2.7~2.9,每升己烷中第三單體ENB加入量在8.0~10 mL,混合單體中氫氣含量可選擇φ(H2)=5.6%~7.6%;在本實驗中,高門尼黏度聚合物與低門尼黏度聚合物的摻混質量比為50/50~40/60,所合成的乙丙共聚物各項性能指標達到了國外車用商品乙丙橡膠的水平。