提高氯化鉀分解工序運行效率的措施

王迪,陳世祥,張金娜

(天津長蘆海晶集團有限公司濱海新區第三分公司,天津300150)

1 前言

近年來,天津長蘆海晶集團有限公司濱海新區第三分公司(以下簡稱第三分公司)生產氯化鉀所用主要原料苦鹵的質量在逐年提高,苦鹵中氯化鉀含量由2011年的30.65g/L提高到2017年的32.66g/L,氯化鎂含量由2011年的164.65g/L提高到2017年的170.57g/L,原料鹵水質量的變化為氯化鉀生產工藝的控制帶來了新的變化,本文主要介紹在鹵水條件變化的前提下,采取的有關措施來提高光鹵石分解及粗鉀洗滌效率[1]。

2 主要原因分析

2.1 生產流程簡述

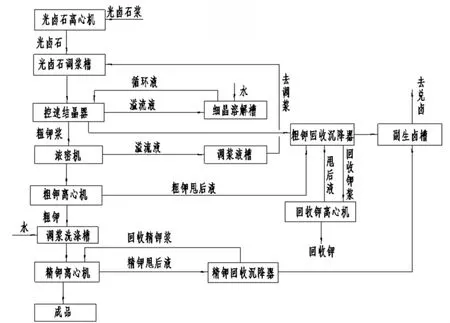

氯化鉀生產分解工序流程見圖1,將光鹵石漿脫鹵后加水分解,得到粗制氯化鉀,再洗滌后得到成品氯化鉀。將光鹵石漿脫鹵后加入分解液調漿,送入控速結晶器同時加水,光鹵石加水后分解轉化為氯化鉀,在結晶器內分離氯化鈉細小顆粒。結晶器加水量以料液的濃度為依據,使液相中的氯化鉀呈過飽和狀態,氯化鉀晶體在控速結晶器內不斷生長。達到一定粒度后轉入粗鉀沉降器,沉降后的粗鉀漿脫鹵后加水洗滌,再脫鹵后得到精鉀[2]。

圖1 氯化鉀分解工序流程方框圖

2.2 主要問題分析

從圖1中得知,由于苦鹵質量的提高,造成蒸發完成液數量增大,保溫沉降器超負荷運行,光鹵石中含雜質鹽增多,質量下降的同時,光鹵石沉降器也在超負荷運行,光鹵石沉降不充分。光鹵石漿料中光鹵石含量較低,光鹵石離心機連續運轉的效率低下。同時,光鹵石在控速結晶器中加水分解得到的粗鉀也不能充分結晶,顆粒較小,附帶雜質鹽含量增加,洗滌加水量增加,生產效率降低,產品質量下降,并且還負擔了較大的能耗。

3 解決問題的措施

3.1 提高對排料量的控制

氯化鉀原料鹵水質量提高后,蒸發時間縮短,蒸發量加大了,原保溫沉降效果不好,造成氯化鈉和一水硫酸鎂未能充分沉淀就隨澄清液帶到光鹵石沉降器,導致分解洗滌加水量增大,降低了氯化鉀收率,多加的水隨副生鹵又回到蒸發工序,增加了蒸發工序能耗。為此,一方面改變以往清理溢流圈時間,增加溢流圈清理孔數量,調節溢流水平,及時清除積鹽,避免偏流;另一方面避免集中排料,緩解沉降效果不好的狀況。通過對排料量和排料方式的調整,提高分解工序使用的中間物料質量,提高了分解工序運行效率[3]。

3.2 調節蒸汽壓力

通過合理調節蒸汽壓力來保證生產的平穩連續。原先工藝操作規程要求閥后操作壓力不高于0.6MPa,在生產中只保障蒸汽壓力不超過此上限,同時用汽量越大越好。但在原料苦鹵質量提高的情況下,原有的蒸汽使用方式會造成過料過快和流量不均勻,過料速度過快不利于保溫沉降器中固相鹽的沉降效果,但如果過料速度過慢,會造成產能低下,設備損耗嚴重,不利于生產穩定低耗。為解決這一問題,采取的措施是根據物料特性、生產狀態、中控數據(化驗數據)、外界環境溫度(光鹵石沉降器、風冷塔、結晶器)等綜合考慮,合理調整蒸汽壓力,確保使保溫沉降器處于飽和工作狀態,為分解工序提供高質量原料,提高光鹵石質量,避免蒸汽浪費,使分解工序既節約大量水、電、汽,提高了分解工序的整體生產效能和運行效率,同時也提高和穩定了產品質量。

3.3 保證氯化鉀結晶顆粒大小

為保證光鹵石和粗鉀質量,采取控制光鹵石離心機和粗鉀離心機的開停車時間的方法,禁止在規定時間外多甩光鹵石,保證光鹵石沉降器內有一定光鹵石存料,從而確保光鹵石產出質量。同時對控速結晶器排料開停車時間做出變動,保證結晶器內粗鉀存量和結晶時間,確保產出數量和質量。提高氯化鉀在控速結晶器中的結晶效率,為連續生產創造有利條件。通過此措施,調整了轉料時間,控速結晶器內顆粒生成形成良性循環,設備運轉每班減少3h,不僅大大降低了操作人員的勞動負荷,也降低了設備負荷,提高了分解工序的運行效率。

3.4 調節光鹵石分解加水量

根據對澄清液、光鹵石等中間物料的化驗結果,及時調整光鹵石分解的加水量,針對保溫沉降器會存在超負荷運行、光鹵石中氯化鈉和一水硫酸鎂等雜質鹽含量增加這一情況,不斷調整加水量,通過檢測分解液的波美度和粗鉀質量,來對加水量進行反饋,保證光鹵石加水分解的最優化運行,形成閉環調節,提高分解效率。

4 采取相關措施后的生產運行效果及經濟效益

4.1 生產運行效果

采取以上措施后,氯化鉀車間分解工序的運行效率得到了較大提高,經過一段時間的實際生產運行檢驗,主要達到了以下運行效果:一是實現高產穩產,氯化鉀日產量由約32t提高到約34t,在保證產品質量的同時,能夠實現在無其他不利條件影響下,連續以相同產量平穩生產。二是降低了單位產品能耗,生產每噸氯化鉀分解洗滌耗水量下降約1t,同時通過設備開停車時間的優化為分解工序節約了大量電力。三是減少了設備損壞率和人工負荷,提高了分解工序的整體運行效率。

4.2 經濟效益

通過實施上述措施,第三分公司2017年氯化鉀生產電單耗為425.58kW·h/t,比去年同期下降9.42kW·h/t;蒸汽單耗為23t/t,比去年同期下降1.32t/t;臺時產量為 4.89kg/h·m2,比去年同期增加0.21kg/h·m2。該系列措施共為企業創效162萬元。