耳機插頭注塑自動化裝置的開發(fā)

辛元發(fā)

(深圳市冠旭電子股份有限公司,廣東 深圳518000)

近年來,我國塑料機械工業(yè)的飛速發(fā)展,年增長率在逐年提升,成為我國機械行業(yè)中增長最快的產業(yè)之一。目前,雖然我國生產的塑料加工機械基本可滿足國內的生產需要,但與世界先進水平相比我國塑料加工機械在產品質量穩(wěn)定性、產品精度,特別是自動化程度等方面還有一定的差距。針對這種不利的發(fā)展背景,發(fā)展以耳機插頭產品為代表的高效注塑自動化設備與控制系統(tǒng)已經勢在必行。先針對某一種耳機注塑產品開發(fā)出對應的自動化設備,試制成功后再擴展到其他注塑產品,從而提高注塑生產效率。耳機插頭注塑自動化裝置具有很強的研究價值和市場利用價值,此自動化生產裝置開發(fā)成功后將有望在穩(wěn)定塑料產品質量、降低廢品率、節(jié)約生產成本的同時,增強企業(yè)的競爭力。

1 耳機插頭注塑工藝現(xiàn)狀

現(xiàn)在在售的耳機插頭前端材料大多數(shù)為銅,注塑部分材料為PVC工程塑料。由于生活中人們對耳機的廣泛使用程度,大部分耳機插頭的前端容易脫落。而且現(xiàn)在的耳機在生產中主要存在以下問題:當下各耳生產商在耳機的生產過程中,所有工序均為手工操作,一模兩件,生產效率低,勞動強度較大生產中使用的裝置相對落后;再者,手工操作中極容易產生不可避免的誤差,使插頭的尺寸精度無法達到預定要求影響耳機的使用壽命;其次、生產產品缺陷較多,特別是銅針壓花、壓線、雜物、黑底、起鼓、缺膠等現(xiàn)象最為常見,這樣就會使耳機生產中產生很多不必要的原材料浪費遲滯企業(yè)的發(fā)展速度。因此,在自動化改造中,需要首先解決生產效率低及廢品率高等主要問題[1]。

2 耳機的機械結構設計

為使耳機插頭的銅針插入模條炮筒而不會出現(xiàn)脫落現(xiàn)象,首先在炮筒內設計一處壓緊裝置,利用銅針的斜面使耳機插頭的銅針得到有效定位,并可以承受一定的外界因素擾動。對于執(zhí)行元件,由于生產商在注塑機周圍布置了壓縮空氣管道,而當前被廣泛使用的空氣壓縮裝置所需的驅動力不足,不足與為耳機線和耳機插頭壓制過程中所需要的壓力。故可直接采用氣缸作為執(zhí)行元件。每個氣缸配置兩個磁性開關用于檢測氣缸的運動位置,方便后續(xù)電路的部分控制。為實現(xiàn)模條運動的平穩(wěn)性與定位的準確性,在每個氣缸上均安裝油壓緩沖器,并使用導軌滑塊,降低裝置在運行時的阻力,同時也起到滑塊運動的導向作用。模條移動機構共有5個氣缸,用于控制兩個模條的左右、升降、前后動作。其中,橫移缸控制兩個模條同時左右運功,升降缸控制模條的上下運動,進退缸控制模條的前后運動,這樣能使模條正確地運動到與模具對應的位置。對于模條移動裝置,采用兩個模條分別注塑,同時設置兩個工位。一號模條在注塑時,二號模條可進行耳機插頭的裝入工作,這樣可優(yōu)化耳機生產的加工工序,提高耳機的生產效率[2]。

2.1 耳機插頭注塑自動化裝置整體效果

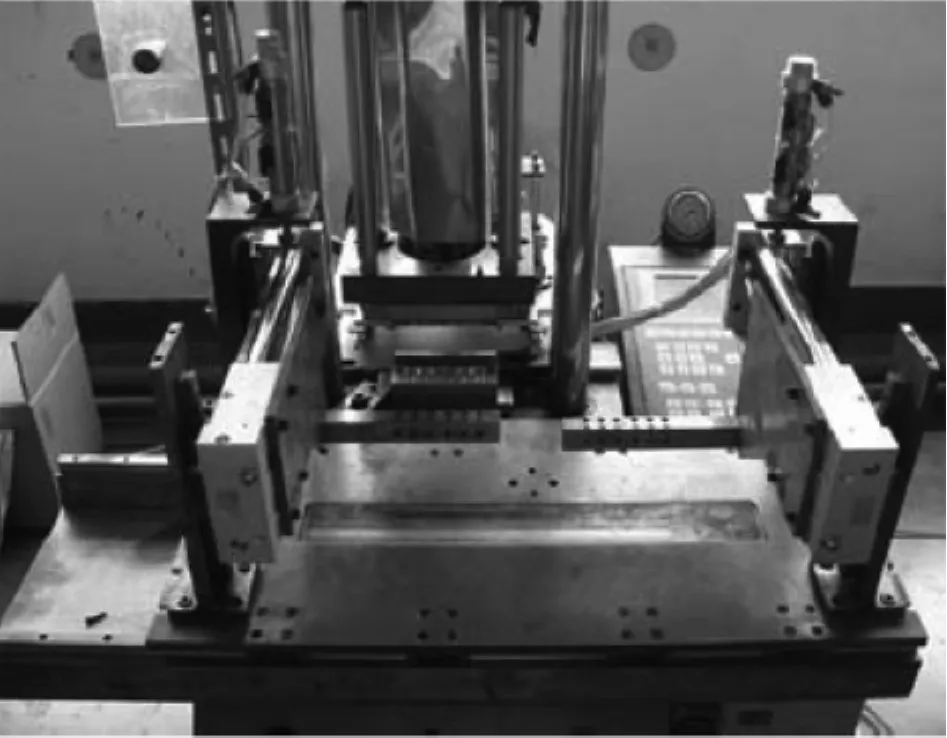

經運動模擬和干涉檢測證明,耳機插頭注塑自動化裝置的三維模型裝置運動正常、流暢。有了自動化耳機插頭注塑裝置,讓耳機的生產效率得到了一定的提高[3]。圖1是經加工、組裝后的裝置實物圖。

圖1 自動化裝置實物圖

2.2 電路及控制系統(tǒng)介紹

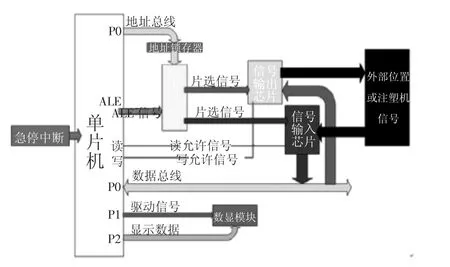

電路系統(tǒng)的開發(fā)主要是針對直線運動機構,該機構在工作時,運用多個雙作用氣缸,使模條和線梳按給定的路徑循環(huán)動作。通過對運動要求、注塑機通信和檢測氣缸運動位置的分析和研究,總共預算下來本自動化耳機注塑設備一共需要32個輸出點和輸入點。考慮到注塑用設備的工作環(huán)境,所以在此設備的電路控制系統(tǒng)采用單片機作為控制核心。

接下來就單片機的工作原理作出介紹,單片機由運算器、控制器、存儲器、輸入輸出設備構成。單片機自動完成賦予它的任務的過程,即一條條執(zhí)行的指令的執(zhí)行過程,所謂指令就是把要求單片機執(zhí)行的各種操作用的命令的形式寫下來,這是在設計人員賦予它的指令系統(tǒng)所決定的,一條指令對應著一種基本操作;單片機所能執(zhí)行的全部指令,就是該單片機的指令系統(tǒng),不同種類的單片機,其指令系統(tǒng)亦不同。為使單片機能自動完成某一特定任務,必須把要解決的問題編成一系列指令這一系列指令的集合就成為程序,程序需要預先存放在具有存儲功能的部件從而得到執(zhí)行[4]。圖2是基于單片機的硬件控制結構圖。

圖2 單片機的硬件控制結構圖

3 改進結果分析

耳機插頭自動化注塑裝置通過在現(xiàn)場進行的生產試運行發(fā)現(xiàn),注塑過程中設備運行穩(wěn)定。使用本套自動化設備,將插拔模具和理線等準備時間由7s縮短到2s,且由單工位一模兩件作業(yè)拓展到雙工位一模六件同時作業(yè),由此能在保證成品率不低于98%的條件,使該耳機插頭注塑生產效率得到顯著提高。同時降低工人的勞動強度。這種多功能復合模具注塑自動化機構,不僅適用于插頭類帶線產品高效率、優(yōu)質的自動化注塑生產,還適用于帶剛性金屬鑲嵌件與軟質線材的復合材料產品的注塑成形。在今后的耳機制造產業(yè)上具有廣闊的應用前景。