合同能源管理在裂解汽油加氫裝置節(jié)能改造中的應(yīng)用

楊帆

(中石化節(jié)能技術(shù)服務(wù)有限公司,北京 100013)

中國石化齊魯分公司烯烴廠第二裂解汽油加氫裝置建于1997年,采用國產(chǎn)化技術(shù),裝置運行能耗66.34 kgEO/t原料,比同類裝置平均能耗45 kgEO/t原料高出近22 kgEO/噸原料。針對這種情況,烯烴廠采用合同能源管理模式,使用成熟的裂解汽油加氫國產(chǎn)化工藝技術(shù),對該裝置進行了節(jié)能改造。

1 合同能源管理概述

根據(jù)《合同能源管理技術(shù)通則》(GB/T24915—2010),合同能源管理(Energy Performance Contracting,EPC)是指節(jié)能服務(wù)公司與用能單位以契約形式約定節(jié)能項目的節(jié)能目標(biāo),節(jié)能服務(wù)公司為實現(xiàn)節(jié)能目標(biāo)向用能單位提供必要的服務(wù),用能單位以節(jié)能效益支付節(jié)能服務(wù)公司的投入及其合理利潤的節(jié)能服務(wù)機制。合同能源管理的業(yè)務(wù)運行方式主要有節(jié)能效益分享型、節(jié)能量保證型、能源費用托管型等。

采用合同能源管理進行節(jié)能改造,用能企業(yè)在零投入、零風(fēng)險的情況下享受節(jié)能項目的高回報,節(jié)能公司承擔(dān)技術(shù)風(fēng)險、資金風(fēng)險、質(zhì)量風(fēng)險和安全風(fēng)險。合同期結(jié)束后,資產(chǎn)由節(jié)能公司無償轉(zhuǎn)讓給用能企業(yè),用能企業(yè)則能繼續(xù)享受項目帶來的節(jié)能收益。

2 裂解汽油加氫裝置節(jié)能改造

2.1 裂解汽油加氫裝置概況

齊魯分公司烯烴廠第二裂解汽油加氫裝置受當(dāng)時國產(chǎn)化技術(shù)水平和裝備制造水平限制,存在以下問題:加熱爐排煙溫度過高,達到400℃以上,熱效率較低;兩臺二段加熱爐給二段反應(yīng)器進行加熱,換熱流程復(fù)雜,燃料消耗較高,熱量回收效果差;脫戊烷塔回流量大,BTX塔運行欠穩(wěn)定等。同時隨著乙烯原料輕質(zhì)化,裂解汽油產(chǎn)量下降,裝置負(fù)荷降低,裝置能耗進一步上升。

2.2 裂解汽油加氫裝置改造情況

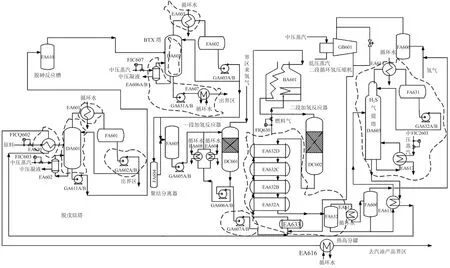

節(jié)能項目的改造內(nèi)容主要包括:對脫戊烷塔和H2S氣提塔進行整塔更換。BTX塔保留塔殼體,更換塔內(nèi)件。BTX塔塔釜再沸器由強制循環(huán)更換為熱虹吸式再沸器,以中壓蒸汽為熱源。塔釜循環(huán)泵拆除,新增了塔釜外送泵,更換了塔釜產(chǎn)品冷卻器。同時新增了BTX塔的抽真空系統(tǒng)。對換熱網(wǎng)絡(luò)進行了優(yōu)化。將H2S氣提塔的塔釜加氫汽油與脫戊烷塔的進料進行換熱。新增了二段反應(yīng)器的進料加熱器。對二段加熱爐進行了改造,停用了一臺加熱爐,剩余一臺加熱爐僅用于補充熱源。改造后的換熱網(wǎng)絡(luò)充分利用了工藝物料熱量,使熱回收率得到提高。改造后裂解汽油加氫裝置工藝流程見圖1。

圖1 改造后裂解汽油加氫裝置工藝流程(圖中云線部分為節(jié)能改造涉及設(shè)備)

3 裝置改造前、后用能狀況

改造充分考慮能量合理利用、蒸汽分級使用、改進換熱流程、反應(yīng)器進出料換熱采用高效換熱器、改進并優(yōu)化分餾塔設(shè)計,上述多項節(jié)能措施的使用,改變了該裝置之前換熱流程復(fù)雜、能耗高的狀態(tài),采用ST技術(shù)(中國石化專有技術(shù)),簡化流程、操作穩(wěn)定,改造后能耗和物耗均達到國內(nèi)領(lǐng)先水平。

改造后,經(jīng)標(biāo)定后測算該裝置的綜合能耗由2 557 MJ/t原料降低至1 631 MJ/t原料,能耗降低36%,節(jié)能效果顯著。

4 項目節(jié)能量分析

改造前后能耗基準(zhǔn)核實情況見表1。改造后,第二裂解汽油加氫裝置在加工量100%負(fù)荷下,原料能耗為1 631 MJ/t,比改造前能耗降低926 MJ/t,其中中壓蒸汽、鍋爐給水、低壓蒸汽以及凝液的輸出占該裝置總能耗的84%,其主要用戶為脫戊烷塔、H2S汽提塔和BTX塔的循環(huán)氫壓縮機和再沸器;燃料氣的消耗占裝置總能耗的4.5%;用電量和循環(huán)水,分別占總能耗的3.4%和6.4%。

1)中壓蒸汽、鍋爐給水(除氧水)、低壓蒸汽及凝液輸出。

表1 改造前后能耗基準(zhǔn)核實情況

中壓蒸汽用于再沸器加熱和驅(qū)動循環(huán)氫壓縮機透平做功,其中壓縮機消耗中壓蒸汽并對外輸出低壓蒸汽;脫戊烷塔、BTX塔、H2S氣提塔等三個塔的再沸器消耗飽和中壓蒸汽,鍋爐給水用于將過熱蒸汽脫過熱為飽和蒸汽,該股中壓蒸汽用后輸出凝液。

蒸汽及凝結(jié)水的能耗為1 374.9 MJ/t,改造前這部分的能耗為2 001.8 MJ/t,降低幅度為31%。主要原因是:

①脫戊烷塔整塔和BTX塔內(nèi)件更換后,提高了塔的分離效率,降低了回流比,節(jié)省了蒸汽用量。

②原料預(yù)熱器的投用,整個系統(tǒng)工藝物料的熱量得到充分地回收,塔進料溫度提高,最終降低了脫戊烷塔和H2S汽提塔的蒸汽用量。

2)燃料氣

燃料氣能耗從改造前的691.9 MJ/t下降到改造后的73.6 MJ/t,降低了89.3%。主要是對二段反應(yīng)系統(tǒng)換熱網(wǎng)絡(luò)流程進行了優(yōu)化,拆除了1臺加熱爐和4臺換熱器,簡化了換熱流程同時明顯提高了反應(yīng)熱的回收效率,大大減少了燃料氣的消耗。

3)循環(huán)水

循環(huán)水能耗從改造前的176 MJ/t下降為改造后的104.2 MJ/t,降低幅度為40.7%。主要原因是:

①改造后裝置的二段進出料換熱器的熱回收效率提高,同時二段氣液分離采用熱高分技術(shù),換熱器熱負(fù)荷減小。

②更換了脫戊烷塔和BTX塔的塔內(nèi)件,提高了分離效率,降低了回流比,塔頂冷凝器的循環(huán)水用量大大降低。

4)電耗

裝置電耗從改造前的110.4 MJ/t下降到改造后的55.6 MJ/t,降幅達到49%。主要是因為BTX塔釜循環(huán)泵GA-604拆除、二段進料泵進行了更換。

5)其他

氮氣、工業(yè)風(fēng)等用量較小,對綜合能耗影響不大,改造前后用量基本沒有變化。

5 合同能源管理的應(yīng)用分析

5.1 合同能源管理項目實施

該項目改造采用節(jié)能效益分享型的合同能源管理模式,烯烴廠與節(jié)能公司于2014年簽署合同能源管理合同,由節(jié)能公司負(fù)責(zé)全部投資。項目建設(shè)完成后,節(jié)能公司與烯烴廠按四種主要耗能工質(zhì)——燃料氣、電、1.5 MPa蒸汽和循環(huán)水——共同確定節(jié)能量,按照合同約定比例,即節(jié)能公司和烯烴廠按85∶15的比例,分享節(jié)能效益。

該項目于2014年11月開始施工,2015年1月裝置一次開車成功,產(chǎn)出合格產(chǎn)品。2015年4月,對裝置的設(shè)備處理能力、生產(chǎn)操作狀況和產(chǎn)品質(zhì)量情況以及耗能情況進行了標(biāo)定。標(biāo)定結(jié)果顯示,裝置的處理量、產(chǎn)品收率和能耗均達到設(shè)計要求,裝置綜合能耗由2 557 MJ/t原料降低至1 631 MJ/t原料,能耗降低36%,節(jié)能效果顯著。項目通過烯烴廠驗收后,節(jié)能公司于2015年7月正式開始分享節(jié)能效益。

5.2 合同能源管理項目節(jié)能量計算

按照節(jié)能公司和烯烴廠共同確定的某第三方標(biāo)定機構(gòu)出具的《項目現(xiàn)場審核報告》,項目節(jié)能量計算依據(jù)《節(jié)能項目節(jié)能量審核指南》的產(chǎn)品單耗法,計算公式如下:

節(jié)能量=(技改前產(chǎn)品單耗-技改后產(chǎn)品單耗)×技改前產(chǎn)品產(chǎn)量

項目節(jié)約的能源包括燃料氣、電、1.5 MPa蒸汽和循環(huán)水。選用2012年單耗作為技改前產(chǎn)品單耗,2015年7月至2016年6月單耗作為技改后產(chǎn)品單耗,2012年粗裂解汽油量作為技改前產(chǎn)品產(chǎn)量計算該項目節(jié)能量。經(jīng)計算,項目年節(jié)約燃料氣2 767.94 t、電230 293.91 kW·h、1.5 MPa蒸汽32 906.56 t、循環(huán)水3 431 386.73 t,年節(jié)能量折合標(biāo)準(zhǔn)煤7 624.34 tce,詳見表2。

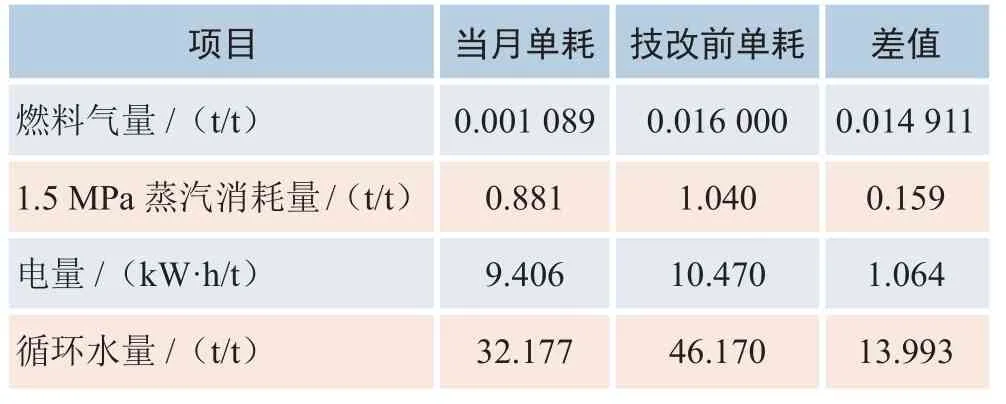

表2 改造后裝置節(jié)能情況

5.3 合同能源管理項目節(jié)能效益計算

根據(jù)節(jié)能公司和烯烴廠簽訂的合同能源管理項目合同的約定,以2012年單耗作為技改前噸原料耗能工質(zhì)單耗,該項目每月節(jié)能效益的計算方法如下:

節(jié)能效益(元)=(技改前噸原料耗能工質(zhì)單耗-技改后噸原料耗能工質(zhì)單耗)×技改后粗裂解汽油月進料量×耗能工質(zhì)價格

其中:耗能工質(zhì)單耗=耗能工質(zhì)月消耗量/粗裂解汽油月進料量

以某月實際生產(chǎn)數(shù)據(jù)為例,該月粗裂解汽油進料量為20 200.7 t,燃料氣消耗量22 t,1.5 MPa蒸汽消耗量17 800 t,耗電量19萬kW·h,循環(huán)水用量65萬t,詳見表3。

表3 改造后裝置各工質(zhì)單耗情況

改造后,第二裂解汽油加氫裝置中壓蒸汽及凝結(jié)水的消耗比改造前降低31%,燃料氣降低89%,循環(huán)水降低41%,電耗降低49%。綜合上述四種耗能工質(zhì),第二裂解汽油加氫裝置的年節(jié)能效益約為1 400萬元。

5.4 實施合同能源管理的優(yōu)勢

采用合同能源管理模式進行節(jié)能改造,節(jié)能公司為烯烴廠提供了包括節(jié)能咨詢、項目設(shè)計、工程施工、設(shè)備安裝調(diào)試、節(jié)能量確認(rèn)和保證等一整套節(jié)能服務(wù)。烯烴廠在項目初期無需資金投入,同時節(jié)能效益分享期內(nèi)還能分享效益。該項目概算含稅投資3 600萬元,實際含稅投資2 200萬元,項目年節(jié)能效益約為1 400萬元。根據(jù)國家相關(guān)稅收減免優(yōu)惠政策,該項目所得稅部分實行“三免三減半”的優(yōu)惠政策,即項目前三年免收所得稅,后三年執(zhí)行所得稅減半的政策。2016年,該項目成功獲得國家關(guān)于合同能源管理的財政獎勵資金176萬元。

節(jié)能公司的服務(wù)使項目整合度得到提高,首先使整個節(jié)能項目的審批流程得到了簡化,加快了項目的推進;其次節(jié)能公司統(tǒng)籌整個項目規(guī)劃和建設(shè),有效降低了項目投資;再次,合同能源管理能享受到多項國家稅收優(yōu)惠政策和國家及地方的財政獎勵,大大增加了節(jié)能項目的盈利能力。

6 結(jié)論

該項目是齊魯分公司與節(jié)能公司合作,由節(jié)能公司投資,以合同能源管理模式對齊魯分公司裂解汽油加氫裝置進行節(jié)能改造。改造后裝置綜合能耗由2 557 MJ/t原料降低至1 631 MJ/t原料,能耗降低36%,年節(jié)能效益約1 400萬元。改造后裝置處理量、產(chǎn)品收率和能耗均達到設(shè)計要求。換熱網(wǎng)絡(luò)的優(yōu)化使燃?xì)庀牧枯^改造前降低了89%。

該項目通過合同能源管理的成功實踐,為實施節(jié)能項目改造的用能單位和節(jié)能公司都帶來了可觀的經(jīng)濟收入和環(huán)保效益,而且裂解汽油加氫裝置的高溫?zé)煔夂投趸寂帕肯鄳?yīng)大幅降低,達到節(jié)能減排的目的。節(jié)能公司在合同期內(nèi)收回全部項目投資并獲得經(jīng)濟效益,用能單位裝置能耗降低的同時也獲得實際的收益,為石油化工企業(yè)采用合同能源管理模式進行節(jié)能改造提供了很好的借鑒。