催化裂化裝置水冷器的腐蝕與防護

夏婷

(中國石化北京化工研究院燕山分院,北京 102500)

近些年來,由于原油性質的劣化和設備老化,催化裂化裝置設備腐蝕問題日益突出[1-3]。裝置中水冷換熱器數量占30%以上,是重要設備之一,水冷器因腐蝕、結垢和沖刷等原因發(fā)生泄漏[4-7],影響裝置正常生產,造成重大經濟損失,因此為保證裝置長周期安全運行,水冷器的腐蝕與防護不容忽視[8-10]。

某石化公司2#催化裂化裝置目前處理能力為60萬噸/年,有水冷器45臺,大部分管程材質為10#碳鋼,殼程材質為16MnR,所用冷卻水補水為中水,在運行過程中多次出現管程穿孔。裝置檢修期間共檢查水冷器39臺,發(fā)現管程腐蝕較為嚴重。為查明原因,根據煉油廠實際情況采用了現場調查法、典型垢樣分析法、水質分析法對水冷器進行失效原因分析,并提出了相應解決措施。

1 腐蝕調查過程及方法

該次腐蝕調查在現場調研和企業(yè)提供的數據基礎上開展,評價方法及依據參照GB/T 30579-2014《承壓設備損傷模式識別》、GB50050-2017《工業(yè)循環(huán)冷卻水處理設計規(guī)范》等標準、現場調查數據及典型垢樣分析數據。

調查過程包括:1)現場腐蝕問題調研[11];2)根據HG/T 3530-2012、HG/T 3533-2011和HG/T 3534-2011標準進行典型垢樣分析;3)數據資料收集整理;4)根據煉油廠實際情況進行水冷器腐蝕原因分析;5)提出整改建議及優(yōu)化方案。

2 調查結果與討論

2.1 水冷器腐蝕情況

2.1.1 水冷器腐蝕現場調查情況

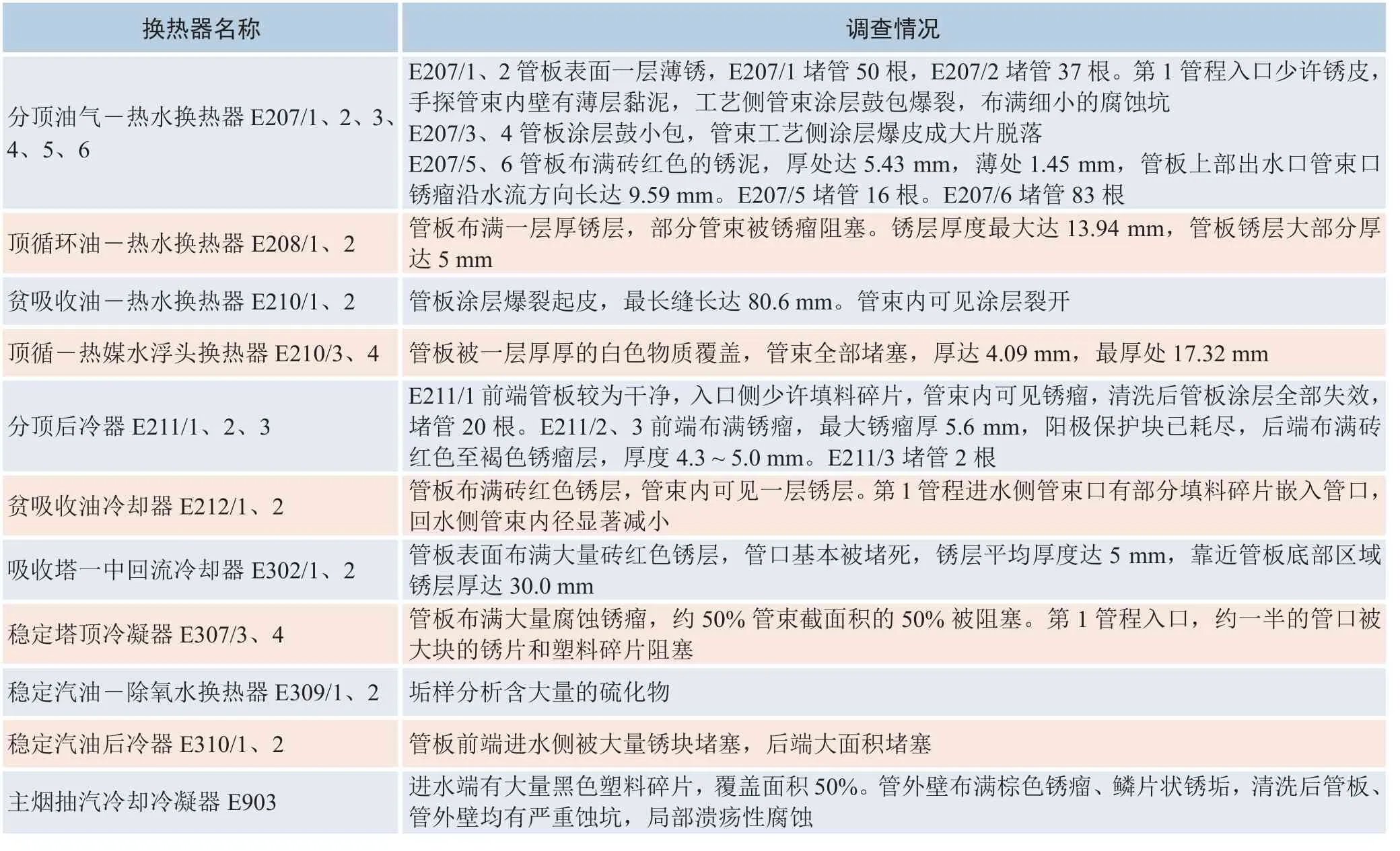

對2#催化裂化裝置共計39臺水冷換熱器進行了檢查。典型的26臺冷換器調查情況見表1。

2.1.2 典型垢樣分析情況

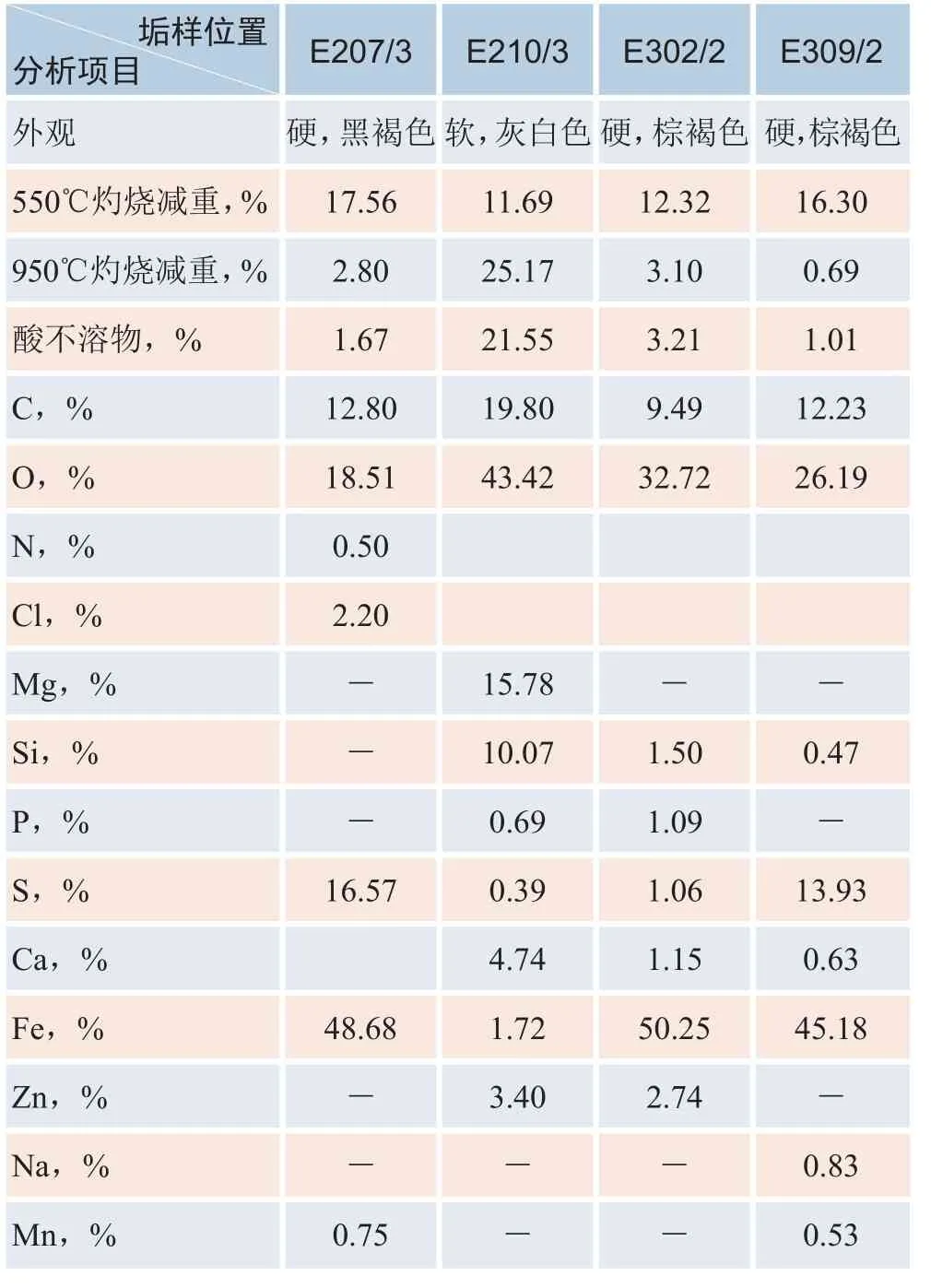

檢修時從其中3臺換熱器上取下了垢樣,采用X射線能量散射能譜(X-ray Energy Dispersive Spectrum,EDS)測試,進行垢樣的半定量化學成分分析,分析結果見表2。

表1 典型的水冷器現場調查情況

根據HG/T 3533—2011《工業(yè)循環(huán)冷卻水污垢和腐蝕產物中灼燒失重測定方法》,550℃灼燒失重主要包括有機物、生物黏泥、化合水和硫化物等物質,950℃灼燒失重主要是二氧化碳等[12-13]。由表2分析數據可見,E210/3垢物950℃灼燒減重為25.17%,并且C、O和Mg含量較大,說明主要以氧化鎂和有機物為主。E207/3、E302/2和E309/2也均有不同程度的950℃灼燒減重,且垢物中C、O和Fe含量占比大,表明大部分是有機物和鐵的腐蝕產物,而且根據現場調查的39臺水冷器情況來看,大部分換熱器均存在以腐蝕為主的問題,說明循環(huán)水運行過程中腐蝕控制效果欠缺,微生物處理有待進一步改善。

2.2 循環(huán)水運行水質分析評估

該裝置所用循環(huán)水由2#循環(huán)水廠提供,2#循環(huán)水廠保有水量10 000 m3,循環(huán)量21 960 m3/h,冷卻塔進出水平均溫差5℃,補水為中水,補水量為150~160 m3/h。

2#循環(huán)水從2015年6月至2018年3月的主要水質指標統(tǒng)計結果見圖1,GB/T 50050-2017《工業(yè)循環(huán)冷卻水處理設計規(guī)范》對循環(huán)水冷卻水的水質要求為pH值(25℃)許用范圍6.8~9.5,鈣硬度小于200 mg/L,總堿度不大于900 mg/L,總鐵含量不超過2.0 mg/L,CODcr不超過150 mg/L。

表2 水冷器垢樣分析結果

圖1 2015年6月至2018年3月主要水質指標情況

從圖1可知,鈣硬度整體運行較穩(wěn)定,在規(guī)定上限200 mg/L左右浮動。在2017年8月至2018年3月期間,總堿度波動較大,在75~300 mg/L之間。pH值在2017年5月至2018年3月期間波動較大,在7.5~9.5之間。在2016年1月至2017年12月期間,COD數值多次高達800 mg/L,特別是2016年10月和2017年9月前后,遠遠超出要求上限150 mg/L,推斷應有物料泄漏情況。物料泄漏會造成水質pH和堿度的變化。Fe含量在2016年8月前后有較大波動,含量增多,分析原因一部分原因為pH和堿度升高時,會增加結垢風險,引起垢下腐蝕,腐蝕造成鐵含量增多[14-16]。

綜上所述,根據現場腐蝕調查結果、垢樣分析結果和水質分析結果可知,2#催化裂化裝置的水冷器故障主要以腐蝕問題為主。

2.3 水冷器腐蝕原因分析

2.3.1 原料油中S的影響

分頂油氣-熱水換熱器E207/1、2、3、4腐蝕形貌如圖2所示。E207/1、2工藝側管束涂層鼓包爆裂,布滿細小的腐蝕坑,E207/3、4管板涂層鼓小包,管束工藝側涂層爆皮成大片脫落。取E207/3管束外壁垢樣進行垢樣分析,發(fā)現Fe和S的質量分數分別高達48.68%和16.57%,并且含有氯和氮元素,質量分數分別為2.20%和0.50%。

圖2 E207/1、2、3、4腐蝕情況

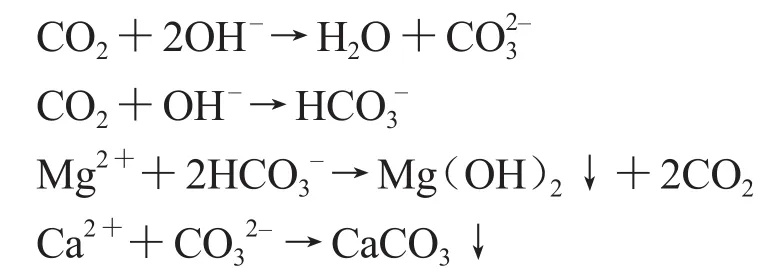

4臺換熱器殼程介質均為油氣,油相中不同程度的含有鹽酸和硫化氫,該公司原料為高硫原油,硫化物會隨輕組分一起揮發(fā),當以氣體狀態(tài)存在時對設備腐蝕較小,但冷凝換熱至溫度低于100℃時,系統(tǒng)中出現液態(tài)水,這時會在水冷器殼程形成HCl-H2S-H2O腐蝕體系,其反應式如下[17]:

結合垢樣分析結果,涂層爆皮脫落和涂層鼓包正是HCl-H2S-H2O腐蝕體系中生成的H2造成,E207/3垢樣中應含有FeS。

穩(wěn)定汽油-除氧水換熱器E309/2管板的垢樣分析S質量分數達13.93%,應是管束泄漏的硫化物造成的腐蝕產物FeS。

2.3.2 溶解氧腐蝕

E211/3、E302/2、E307/3和E903管板腐蝕形貌見圖3。由圖3可見,管板均布滿磚紅色或棕色銹瘤,銹瘤下層呈黑色,E307/3約50%管束截面積被銹塊阻塞。根據垢樣分析結果,E302/2 垢樣中Fe和O的質量分數最高,分別為50.25%和32.72%,推測垢樣主要為鐵的氧化物。

圖3 E211/3、E302/2、E307/3及E903腐蝕情況

在氧化性或中性的水中,當溫度稍大于或等于室溫時,水中的溶解氧會造成金屬腐蝕,鐵生成氫氧化亞鐵,反應式如下:

遇到溶解氧時Fe(OH)2進一步轉化為Fe(OH)3沉淀。

故Fe(OH)2緊鄰金屬表面,Fe(OH)3在富氧的上層。Fe(OH)3易分解生成Fe2O3,產物呈橙色、紅色或棕色。這層保護層將金屬表面與氧化性水隔開,所以在銹層下面氧含量減少,會形成更多的氧化物的分解態(tài),Fe(OH)2轉化成黑色的Fe3O4,Fe3O4在Fe(OH)3和Fe(OH)2之間,隨著鐵銹的累積,氧在腐蝕產物間的遷移減少,銹層下面區(qū)域的氧慢慢耗盡,這樣就會形成濃縮的氧胞,腐蝕就會集中在銹下面的小區(qū)域,生成了銹瘤。故銹瘤通常上層呈橙色或棕色,下層通常為黑色[18]。結合垢樣分析結果,可知E302/2的垢樣主要含有Fe2O3和Fe3O4。因此,E211/3、E302/2、E307/3和E903典型的腐蝕特征是溶解氧腐蝕。

E903清洗后發(fā)現管板有嚴重蝕坑,局部潰瘍性腐蝕,也是典型的銹瘤留下的腐蝕。

另外,頂油氣-熱水換熱器E207/5、6、頂循環(huán)油-熱水換熱器E208/1、2、分頂后冷器E211/1、2、3、貧吸收油冷卻器E212/1、2、吸收塔一中回流冷卻器E302/1、2、穩(wěn)定塔頂冷凝器E307/3、4、穩(wěn)定汽油后冷器E310/1、2、主煙抽汽冷卻冷凝器E903管板上的銹瘤和銹塊均是溶解氧腐蝕。

2.3.3 垢下腐蝕

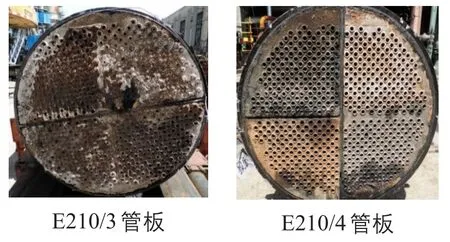

頂循-熱媒水浮頭換熱器E210/3、4腐蝕形貌如圖4所示。由圖4可見,管板被一層厚厚的白色物質覆蓋,管束全部堵塞,厚度達4.09 mm,最厚處17.32 mm。

圖4 E210/3、4腐蝕情況

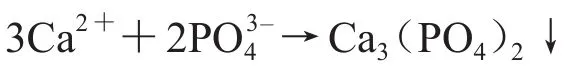

從垢樣分析結果看,E210/3、E302/2和E309/2垢樣中鈣的質量分數分別為4.74%、1.15%和0.63%,E210/3和E302/2垢樣中磷的質量分數分別為0.69%和1.09%。這是因為該裝置的所有冷換器冷卻水走管程,水中含有鈣離子、鎂離子和碳酸鹽,水呈中性或堿性,當其流經傳熱金屬表面時,發(fā)生下列反應:

若水中加入含磷阻垢緩蝕劑還會發(fā)生如下反應:

反應產物在傳熱面上逐漸沉積結垢,管程內壁的水垢會造成垢下腐蝕,使管程內壁的氧化膜因缺氧而被破壞[19]。

E210/3垢樣中鎂的質量分數高達15.78%,因為該換熱器采用了犧牲陽極陰極保護法,所以該垢樣為陽極塊(鎂合金塊)溶解后的產物沉積在管束內導致,管箱上該換熱器焊接的陽極塊完全溶解可以證實這一點。陽極塊溶解產物,在高pH值、低流速下,易沉,沉積物導致堵塞管束造成垢下腐蝕,降低了冷卻水流速。

分頂油氣-熱水換熱器E207/1、2,這2臺換熱器運行不到4年,運行過程中進行過多次堵漏處理,E207/1堵管50根,E207/2堵管37根,管束內壁薄層黏泥。水質分析結果表明在運行周期期間水冷器發(fā)生過泄漏,泄漏物中的有機物和H2S是某些細菌的營養(yǎng)來源,促進微生物快速繁殖形成生物黏泥。另外,泄漏物中的重組分會將水中的腐蝕產物、泄漏物、塵土、大分子阻垢緩蝕劑等粘結成化學黏泥[20],故E207/1、2腐蝕泄漏嚴重是硫化物腐蝕和垢下腐蝕的共同結果。

換熱管內壁會因水垢及黏泥的附著而呈不均勻狀態(tài),形成氧濃差電池,致使覆蓋物下的金屬表面形成點蝕或孔蝕[21]。

由于該裝置循環(huán)水補水為回用中水,中水屬于高堿度、高硬度水,結垢傾向增加,加劇了垢下腐蝕。

3 結論及建議

從現場腐蝕調查、垢樣分析和水質分析結果可知,2#催化裂化裝置的水冷器失效原因主要以腐蝕為主,水冷器水側以溶解氧腐蝕為主、垢下腐蝕為輔,另外E207/1、2、3、4和E309/1、2工藝側還存在HCl-H2S-H2O腐蝕。

控制HCl-H2S-H2O、溶解氧和垢下腐蝕可采取如下措施:

1)對介質側存在HCl-H2S-H2O腐蝕體系的水冷器如E207/1、2、3、4和E309/1、2,以工藝防腐為主,如注水、中和劑、堿,控制pH值在6.5~7.5之間,連續(xù)注入不揮發(fā)的相對大分子質量的成膜型緩蝕劑。做好定點測厚、在線腐蝕探針檢測、在線pH值探針檢測工作。

2)適當提高水冷器管程流速,不宜小于0.9 m/s,并提高緩蝕劑的劑量,防止銹瘤在短時間內大量生長。

3)優(yōu)化水處理劑的投加方式,即根據水質情況合理提高分散劑有效濃度到15~20 mg/L,并配合生物分散劑或油分散劑1~2 mg/L及殺菌劑的使用,合理控制微生物的含量。