百萬噸乙烯裝置實現綠色環保無異味檢修探討

張泉華

(中國石化鎮海煉化分公司烯烴部,浙江寧波 315207)

關鍵字:乙烯裝置 檢修 停、開工 密閉排放 綠色環保 天然氣 碳二返回

1 概述

中國石化鎮海煉化分公司乙烯裂解裝置(以下簡稱鎮海乙烯)采用中國石化和美國ABB LUMMUS公司合作技術,于2010年4月建成投產,乙烯年生產能力100萬t,至2018年4月,該裝置已連續運行8年。2017年乙烯年產量達到113.18萬t,刷新了2015年113.14萬t的最高歷史記錄,裝置綜合能耗由2016年的508.46千克標油/噸乙烯降至507.66千克標油/噸乙烯,同比降低0.8個單位,創歷史最好水平。

2018年4月裝置停工檢修,并進行節能減排和適應性改造,同年6月進行大修后的投料開車。為了實現“密閉無異味停工排放、綠色檢修、安全環保一次性開車成功”的檢修停、開車目標,借鑒國內同行業檢修停開、車經驗,通過合理配置停工倒空線,停、開工全過程密閉排放,實現了現場綠色環保、無異味、無擾民。停工采用碳二返回、天然氣循環回收系統物料,實現物料最大限度的回收,確保高架火炬零排放。開工采用深度倒開車加天然氣、碳二大循環,實現物料循環利用,超低負荷下實現乙烯產品合格。

2 停車過程物料回收及密閉排放措施

2.1 優化停工方案,有效回收系統物料

鎮海乙烯停車期間,采取逐步降負荷運行,并控制降負荷運行調整時間,確保每次降負荷后,各系統運行平穩,有效回收系統內物料。

1)停車前保持6臺裂解爐運行,3臺氣體爐、2臺石腦油爐、1臺碳五爐,每臺爐降負荷至80%。氣相裂解爐安排在最后退料,最大限度回收循環乙烷、丙烷物料。

2)在裂解爐退料另外還有4臺爐(3臺氣體爐和1臺液體爐)運行時,天然氣補入急冷水塔,并從碳二加氫反應器出口返回碳二物料,裂解氣壓縮機天然氣運行以回收冷箱、脫甲烷塔及后系統的冷物料,確保直至最后一臺裂解爐切斷進料后乙烯、丙烯產品一直保持合格。

3)按照先采出合格產品、再采出不合格產品、氣相和液相物料回收、放火炬通過火炬氣回收壓縮機回收的順序,盡可能多的回收乙烯、丙烯物料,減少火炬排放。

4)碳二系統乙烯產品不合格罐在停工前回煉至脫甲烷塔。乙烯精餾塔及其附屬設備內物料在停工過程中液位按照10%以下控制,盡可能維持乙烯精餾塔運轉,關注塔頂冷凝器偏流情況。碳二液相物料接臨時線至事故氣化器氣化,然后送燃料氣系統回收;氣相物料通過乙烯精餾塔塔底循環乙烷流程去燃料氣系統。

5)碳三系統液相物料接臨時線至不合格丙烯罐回收,氣相物料通過丙烯精餾塔塔底去燃料氣系統。

6)在整個退料過程中,盡量保持高壓甲烷、中壓甲烷返回至燃料氣系統,減少天然氣的消耗。

7)定制乙烯裝置放火炬畫面,將裝置所有放火炬的點集中監控,確保高架火炬零排放。

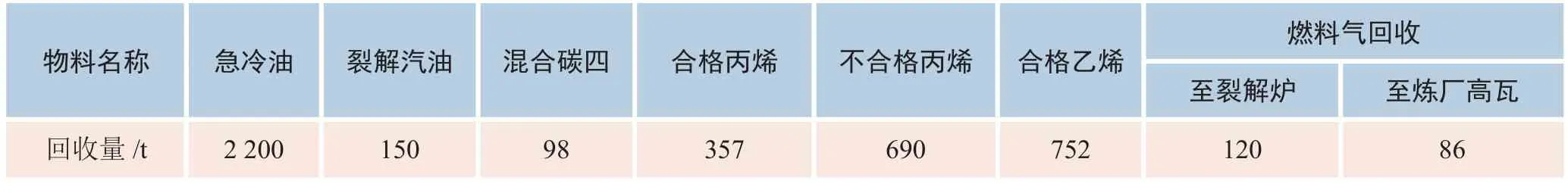

通過上述措施,增產了乙烯和丙烯產品,同時回收了系統內所有碳四以上液相物料和大量的不合格液相丙烯,實現了高架火炬零排放。2018年停車期間回收物料如表1所示。

表1 2018年乙烯裝置停工期間物料回收情況

與2014年停工檢修相比,烴類物料的回收量顯著提高,如表2所示。2018年碳三以下烴類回收2 005 t,比2014年增加596 t。在退第1臺裂解爐后的48 h內,2014年停工時火炬排放平均量為75 t/h,而2018年為64 t/h,平均減排11 t/h。

2.2 合理配置臨時管線,實現物料回收及密閉排放

為了更好地回收裝置停工后的物料,避免退料時產生異味,鎮海乙烯制訂了臨時管線方案,通過合理配置停、開工臨時倒空線實現物料循環利用和密閉排放。

表2 2018年停車期間與2014年同期烴類物料回收比較

1)開工急冷油儲備流程

停工前提前配置了急冷油儲備流程,供開工使用,開工時通過裂解柴油和裂解燃料油兩條線返回至急冷油塔。此項措施減少停工污油排放2 200 t,同時減少開工柴油消耗2 200 t。

2)碳二物料回收流程

通過回收臨時線,將氣化后的碳二物料通過循環乙烷至燃料氣管線進入燃料氣罐回收,供裂解爐燒焦。多余部分通過火炬壓縮機送至煉廠高壓瓦斯管網回收,此項措施回收碳二液相物料至燃料氣管線約206 t。

3)碳三物料回收流程

熱區通過鋪設倒液臨時總管,將熱區碳三組分通過丙烯產品泵最小回流線接臨時線送至儲運不合格丙烯罐,此項措施回收液相碳三物料約610 t。

4)丙烯冷劑回收流程

丙烯制冷壓縮機系統通過臨時線回收丙烯至不合格丙烯罐,將系統內液相丙烯進行回收,此項措施共回收丙烯80多t,且未影響倒空置換進度。

5)裂解氣壓縮機段間臨時密閉排放線

壓縮區接臨時密閉排放線,將裂解氣壓縮機停工后系統內的液相物料全部排放至污油罐回收,實現了物料密閉排放。

6)急冷油臨時密閉排放線

急冷區通過設置臨時儲罐、優化臨時線配置,將停工后的急冷油、盤油、汽油等物料全部回收,待開工后回煉。同時將化學清洗液密閉收集處理,減少了環境污染。

7)急冷水倒空線

急冷區通過優化外送流程,借用臨時機泵將急冷水系統的物料全部收集送至儲罐處理,減少了對污水系統的沖擊,減輕了環保壓力。

8)裂解氣干燥器置換線

裂解氣干燥器頂安全閥更換成短接,并通過臨時線將反應器再生換熱器來熱氮倒至干燥器出口管線,實現低溫熱氮再生。經過再生,干燥器打開后,較2014年停工交出異味大大降低,實現了綠色環保交出。

通過采取以上措施,大大減少了環境污染、降低就地排放的安全風險,實現檢修現場綠色環保、無異味、無擾民。

2.3 實施化學清洗,防自燃防污染

裝置退料后吹掃時,淤積在設備及管線內部的有毒有害介質隨放空蒸汽擴散到裝置現場及周圍環境,造成環境污染,同時亦可能因硫化亞鐵自燃損壞設備。鎮海乙烯提前分類制定防自燃防污染措施,對易通過蒸煮達到防自燃防污染的塔罐實施簡單蒸煮,對難通過蒸煮達到防自燃防污染的塔罐考慮了化學清洗,停工期間對汽油分餾塔、堿洗塔分別進行了化學清洗。

1)急冷油塔化學清洗

在急冷系統停工油洗過程中,以裂解汽油作為清洗載體,加入裂解焦油垢清洗劑,在85~145℃的溫度條件下進行大流量循環清洗。清洗過程中觀察載體的顏色、黏度或密度等指標,待上述指標基本穩定時結束油基清洗。在水洗過程中,建立與油洗相同的循環流程,并維持液位、流量穩定,加入防自燃清洗劑,在60~75℃的溫度條件下進行大流量循環清洗,當清洗液的顏色、溫度及pH值變化穩定時結束清洗。清洗結束后對系統進行淋洗,去除系統中殘留的烴類、藥劑及其他疏松污垢物,當出水澄清透明時,淋洗結束。清洗效果見圖1。

2)堿洗塔化學清洗

圖1 急冷油塔化學清洗效果

堿洗塔倒液結束水洗兩次后,加入草酸進行中和,當pH值降低至7~8時,由堿洗塔頂部加入裂解焦油垢清洗劑,由清洗公司自備清洗泵建立塔底至塔頂的循環,啟動堿循環泵,在90~95℃的溫度條件下進行大流量循環清洗。清洗過程中觀察清洗液的顏色、溫度及pH值等指標,待上述指標基本穩定時結束清洗。排凈清洗液,重新上水建立與以上步驟相同的循環流程,加入防自燃清洗劑,在60~75℃的溫度條件下進行大流量循環清洗,當清洗液的顏色、溫度及pH值變化穩定時結束清洗。清洗結束后對系統進行淋洗,去除系統中殘留的烴類、藥劑及其他疏松污垢物,當出水澄清透明時,淋洗結束。清洗效果見圖2。

圖2 堿洗塔化學清洗效果

通過化學清洗,設備達到預期效果,表面基本干凈,無硫化亞鐵冒煙、自燃、爆炸現象,清洗時間和污水指標符合要求。

3 檢修后開車過程物料回收措施

3.1 天然氣開工,實現經濟、環保開車

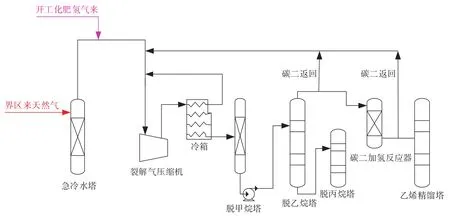

所謂天然氣開車是指在利用氮氣對冷箱及深冷系統干燥至合格后,急冷水塔引進較為廉價的天然氣替代裂解氣,對冷箱及深冷系統進行預冷和置換,通過從后系統返回乙烯、丙烯、氫氣來打通從裂解氣壓縮機到冷箱、脫甲烷塔、脫乙烷塔和碳二反應器的整個流程。裂解爐投料后,可以快速將碳二加氫反應出口合格物料送入乙烯精餾塔,產出合格乙烯。整個開車過程可實現時間短、無火炬排放,實現真正意義上的經濟、環保開車[1]。天然氣開工流程如圖3所示。

圖3 天然氣開車各物料循環流程

鎮海乙烯開工階段,待丙烯制冷壓縮機和二元制冷壓縮機開機運行平穩后,急冷水塔引入天然氣,裂解氣壓縮機進入天然氣運行階段。初期在裂解氣壓縮機五段出口進行短暫排放,置換裂解氣壓縮機系統內氮氣。同時適當向裂解氣壓縮機一段入口補入開工化肥氫氣,提高裂解氣壓縮機出口氣中氫氣含量,保證壓縮機出口壓力,一方面防止因壓縮機出口壓力低造成大量水分帶入裂解氣干燥器,造成干燥器運行時間縮短;另一方面可提高冷箱預冷效果。當裂解氣壓縮機出口壓力升至2.5 MPa時,將天然氣引入冷箱進行冷箱預冷操作,加快冷箱預冷速度,減少氮氣的消耗以及火炬的排放量。在高壓甲烷、中壓甲烷、低壓甲烷置換合格后,及時將高壓甲烷、中壓甲烷并入燃料氣,將低壓甲烷返回至裂解氣壓縮機一段入口,建立循環,減少天然氣的補入量和火炬排放量。

3.2 碳二物料返回,實現超低負荷產品合格

碳二物料返回線需要兩個流程:其一為碳二反應器前返回至裂解氣壓縮機入口,用于在脫乙烷塔頂溫度未到位前,碳二組分返回裂解氣壓縮機,減少火炬排放量;其二為碳二加氫反應器出口返回裂解氣壓縮機入口,用于保障碳二加氫反應器內空速,保證有足夠的碳二組分通過碳二加氫反應器,碳二返回流程如圖3所示。

在裂解爐投料后開始碳二返回,利用裂解爐產出的乙烯來保證脫乙烷塔的運行。根據碳二循環量,將碳二物料返回由反應器入口改至反應器出口,碳二加氫反應器合格后并入乙烯精餾塔。通過碳二物料返回循環,第一次在開工3臺裂解爐運行期間實現乙烯產品合格。

開工過程實現物料循環使用,高架火炬零排放,減少火炬氣排放約1 200 t。

4 結論

通過制定合理的停開工方案,創新停、開工臨設配置流程,2018年乙烯裝置檢修實現了全密閉排放,杜絕了環境污染和就地排放的安全風險,實現了綠色環保無異味檢修。根據裂解爐原料特性,改進裂解爐停爐順序,有效回收物料。采用碳二返回、天然氣循環流程,實現停工全過程乙烯、丙烯產品持續保持合格,首次實現高架火炬零排放。優化碳二加氫系統控制方案,采用深度倒開車,第一次實現3臺裂解爐超低負荷下乙烯產品合格。可應用于百萬噸級乙烯裝置大修停、開工全過程,為綠色環保無異味檢修提供有效參考,也為乙烯裝置進一步優化調整積累了寶貴的操作經驗。