W/O微乳液法合成Au-FeOx@SiO2納米顆粒

郭鄭彤,房 強,齊世學

(煙臺大學化學化工學院,山東 煙臺 264003)

納米復合材料因其優越的性能而受到廣泛關注,特別是硅基納米復合材料。為了能夠使Au NPs 在高溫下不被燒結,Lu 等人提出了一種修飾的St?ber 法,直接在Au 納米顆粒周圍包裹一層無定形的SiO2[1]。

利用反向微乳液包裹SiO2是合成核殼結構常用的方法。反向微乳液是一種油、水、表面活性劑(助表面活性劑)組成的熱力學穩定的體系[2]。在反相微乳液中,水溶液被限制在均勻的納米尺寸水滴中,該水滴分布在非極性相的連續區域中。水滴的尺寸通常小于100 nm,并且可以很容易地通過調節組合物來控制。使用水滴作為納米反應器,該方法可以產生具有窄尺寸分布的納米顆粒。

本文采用共沉淀法在反向微乳液中一步合成Au-FeOx@SiO2核殼納米顆粒。

1 試驗部分

1.1 儀器與試劑

DHG-9053A 型電熱鼓風干燥箱(上海一恒科技有限公司);ZNCL 型智能恒溫磁力攪拌器(上海羌強儀器設備有限公司);KS-300EI 型超聲機(寧波海曙科生設備有限公司);TCL-20B 型高速離心機(上海安亭科學儀器廠);YFY 100905 型馬弗爐(上海意豐電爐有限公司)。

氯化金(III)水合物(Au ≥47.5%,上海阿拉丁生化科技股份有限公司);三氯化鐵(III)六水合物(AR)(上海阿拉丁生化科技股份有限公司);Igepal CO-520 壬基酚聚氧乙烯醚(NP-5)(上海阿拉丁生化科技股份有限公司)。

1.2 Au-FeOx@SiO2 納米顆粒的制備

在室溫下將3.5 mL NP-5、38 mL環己烷和400 μL 水混合以產生W/O 微乳液體系。然后,在連續攪拌下向混合物中加入200 mL TEOS 和50 mL APTS 乙醇溶液。通過將200 mL APTS 加入到1.4 mL 無水乙醇中來制備APTMS 乙醇溶液。2 h 后,將500 mL 氨水引入混合物中以引發硅烷的水解,并將混合物在20℃下攪拌36 h。最后,經離心洗滌獲得固體二氧化硅納米球。經550℃煅燒得到最終的納米顆粒。

在合成Au-FeOx@SiO2核殼納米顆粒的過程中,HAuCl4的添加量為0.03 mmol,FeCl3的添加量分別為0 mmol、0.03 mmol、0.06 mmol,得到的產物標記為Au3FeO、Au3Fe3、Au3Fe6。

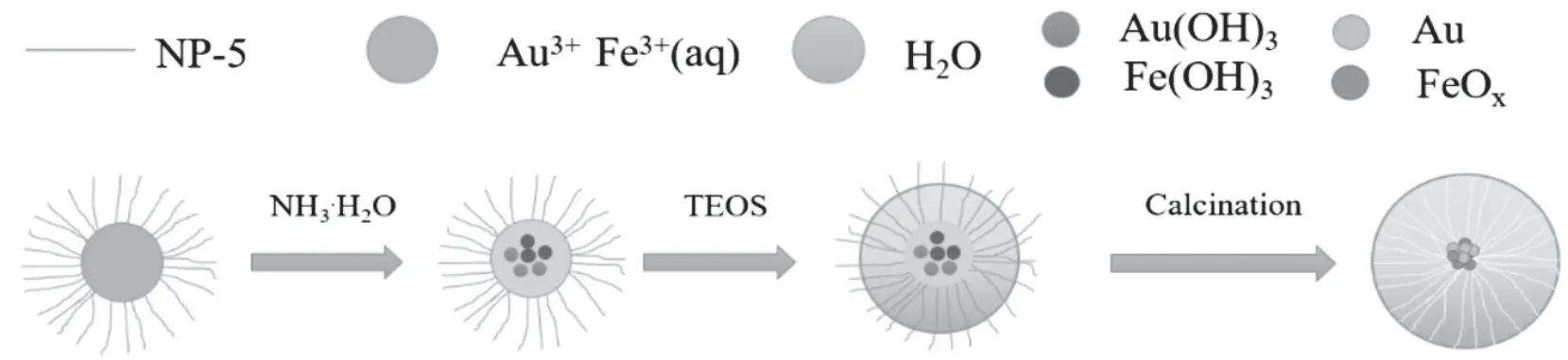

1.3 合成方案簡介

本試驗合成Au-FeOx@SiO2核殼納米顆粒采用共沉淀與油包水(W/O)微乳液結合的方法。合成流程如圖1所示。采用的反向微乳液體系,由油(環己烷)、水和表面活性劑(Igepal CO-520)組成。Au3+和Fe3+的含水混合物被表面活性劑限制在納米尺寸的水滴中,并且液滴均勻地分散在環己烷中。通過添加氨水,超小Au(OH)3和Fe(OH)3簇共沉淀下來,作為Au-FeOx雜化物的前體,然后引入已知量的TEOS。在氨水的催化下經水解縮合過程后,水滴中均勻形成Au(OH)3-Fe(OH)3簇被SiO2包覆的納米球。將離心后收集到的樣品在空氣中煅燒,Au(OH)3- Fe(OH)3會轉化為Au-FeOx,在SiO2納米顆粒中心成核。同時,SiO2納米顆粒周圍的表面活性劑會被去除掉,從而在其表面中產生微孔。

圖1 Au-FeOx@SiO2 納米顆粒的合成方法

1.4 煅燒過程探究

本試驗中,煅燒過程主要分為兩個作用:一是將共沉淀物Au(OH)3-Fe(OH)3轉化為Au-FeOx;二是去除水分以及核殼納米顆粒中的表面活性劑。因此,煅燒在制備Au-FeOx@SiO2核殼納米顆粒的過程中是至關重要的。煅燒溫度過低,會導致Au-FeOx結構無法形成、表面活性劑不能完全去除;煅燒溫度過高,容易造成殼層二氧化硅坍塌。

為了找到最合適的煅燒溫度,筆者對Au(OH)3- Fe(OH)3@SiO2核殼納米顆粒進行了熱重分析(TGA),如圖2所示,由DTG 圖可知,在0 ~800℃的溫度范圍內,隨著煅燒溫度的提高,樣品呈現出三個失重階段,分別在0 ~175℃、175 ~400℃、400 ~550℃三個階段出現失重現象。第二階段失重明顯高于一、三階段。在低于175℃溫度條件下,失重主要是由于二氧化硅殼層中存在著TEOS 縮合產生的結晶水的去除。175 ~400℃溫度范圍內的失重主要是由于二氧化硅殼層內的表面活性劑的燃燒。400 ~550℃溫度范圍內的失重主要是由于核內的氫氧化物向氧化物的轉化。從試驗結果可得,表面活性劑的去除溫度為400 ℃,Au(OH)3-Fe(OH)3@SiO2轉化為Au-FeOx@SiO2核殼納米顆粒的最佳煅燒溫度為550℃。

圖2 Au(OH)3-Fe(OH)3@SiO2 納米顆粒的TGA/DTG 圖

2 試驗條件對納米顆粒形貌的影響

2.1 水的加入量對納米顆粒形貌的影響

本試驗中,反向微乳液體系里,水溶液被限制在均勻的納米尺寸水滴中,該水滴分布在非極性相(環己烷)的連續區域中。使用水滴作為納米反應器,該方法可以產生具有窄的尺寸分布的納米顆粒。反向微乳液是一種油、水、表面活性劑(助表面活性劑)組成的熱力學穩定的體系。因此,水的加入量對于核殼納米顆粒形貌影響很大。

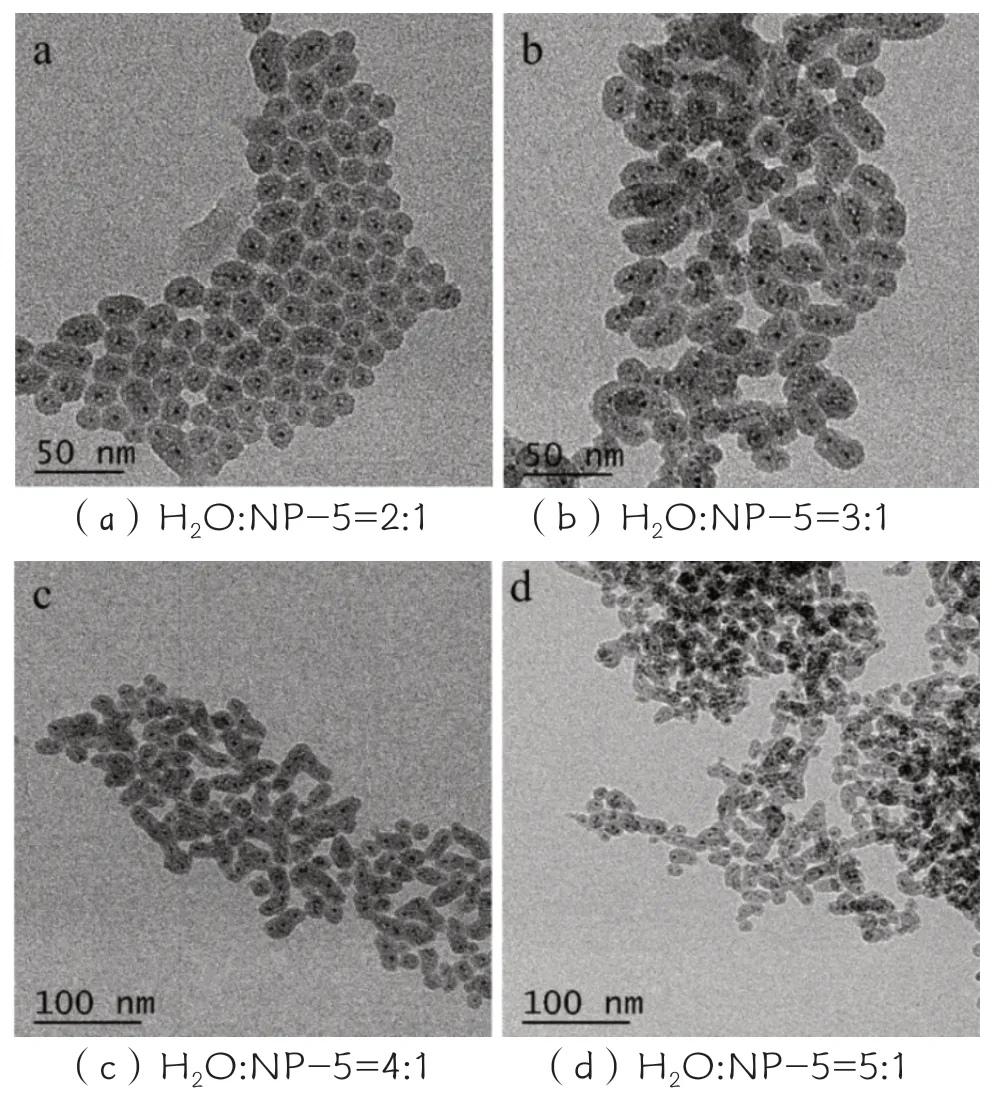

圖3為NP-5/環己烷W/O 體系不同水加入量的核殼納米顆粒TEM圖。當水與表面活性劑的比例為2:1時,形成較為均一分散的核殼納米顆粒,而且多為單核結構。當加入水的量為3:1 時,體系逐漸趨于不穩定,具體表現在:核殼納米顆粒逐漸由單核向雙核以及多核轉化,包覆的SiO2殼層也由球形向條形過渡。當水的加入量為4:1 時,條形多核殼納米顆粒出現部分黏連,均一性變得更差。當水的加入量增加到5:1時,核殼納米顆粒已經完全失去球形,變為核殼納米線。由此可知,水的加入量主要是對殼層的形貌產生影響。原因是隨著水加入量的逐漸增多,反向微乳液體系由油包水向雙連續相轉化[3]。

圖3 不同加水量的Au-FeOx@SiO2 核殼納米粒子的TEM 圖像

2.2 氨水的加入量對納米顆粒形貌的影響

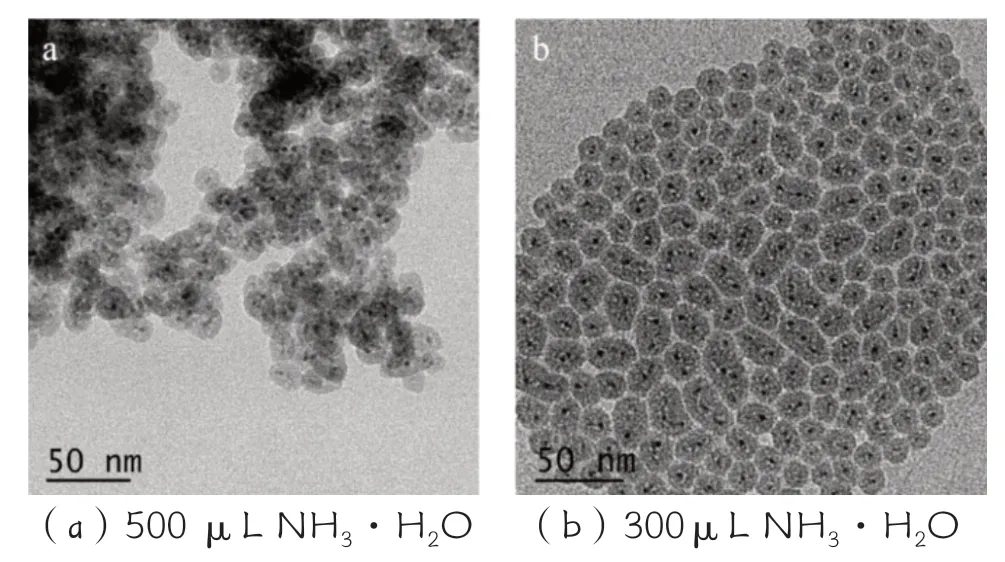

本試驗中,氨水的作用主要有兩個,一是為Au3+和Fe3+的共沉淀過程提供堿性環境,二是促進TEOS的水解縮合。由于共沉淀過程先于TEOS 的水解縮合過程。氨水的加入量主要影響TEOS 的水解縮合過程。圖4為NP-5/環己烷W/O 體系不同氨水加入量的TEM圖。當氨水的加入量在500 μL時,TEOS已經完全水解,相互之間沒有黏連,區分度較高。當氨水的加入量降低到300 μL 時,從TEM 圖中可以很明顯看到核殼納米顆粒相互黏連,相鄰核殼之間堆積在一起。這可能是由于氨水的加入量太少,TEOS沒有完全水解造成的。

圖4 不同氨水加入量的Au-FeOx@SiO2 核殼納米 粒子的TEM 圖像

2.3 APTMS 的加入量對納米顆粒形貌的影響

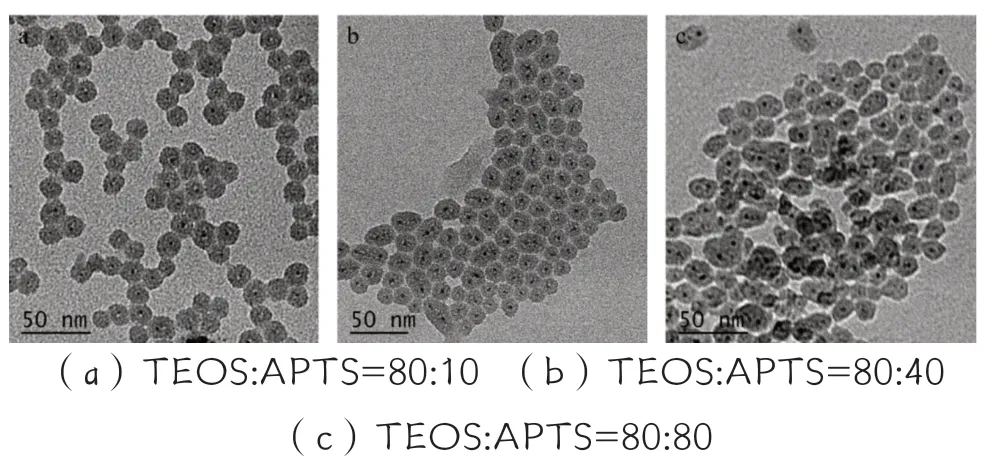

本試驗中,在NP-5/環己烷W/O 體系中加入APTMS(3-氨丙基三甲氧基硅烷)的作用主要是在SiO2殼層中形成中空的結構。APTMS 和TEOS 一起加入微乳液中,由于APTMS含有氨基,能夠與納米顆粒緊密接觸,會先在共沉淀物周圍水解縮合,TEOS 在此基礎上進行包覆。APTMS 水解縮合的SiO2凝聚傾向較小,容易去除,形成中空結構。如圖5所示,當加入TEOS:APTMS的比例為80:10 時,核殼納米顆粒中存在一部分中空結構,而且基本保持球形。隨著APTMS 加入量的增多,即TEOS:APTMS 比例為80:40 時,核殼納米顆粒的中空結構占比增加,同時SiO2殼層均一性變差,球形率降低。繼續增加APTMS 的加入量,當TEOS:APTMS 的比例達到80:80 時,雖然中空結構有所保留,但二氧化硅殼體已經完全變形。這主要是由于過量的APTMS 與TEOS混合水解形成的二氧化硅殼層不穩定造成的。

圖5 不同APTMS 加入量的Au-FeOx@SiO2 核殼納米粒子的TEM 圖像

2.4 核殼納米顆粒的表征

本試驗通過調節添加的前體的比例來調節Au-FeOx核的組成,制備并表征了Au/Fe 比為3:0、3:3、3:6 的一系列Au-FeOx@SiO2核殼納米顆粒。圖6中的XRD 結果顯示,所有含Au 樣品在2 Theta 為38.27°、44.60°、64.68°和77.55°處均出現衍射峰,分別對應Au 的(111)、(200)、(220)和(311)晶面(JCPDF#01-1172)。基于衍射峰的位置保持不變,證明添加的Fe 未與Au 形成合金;同時,在所有樣品中均未觀察到與Fe 物質相關的峰,表明FeOx的結晶度較差,主要以無定型的狀態存在。可以清楚地看出,Au@SiO2樣品顯示出相對尖銳的Au 峰,表明存在大的Au 納米晶體。隨著Fe 含量的增加,Au峰強逐漸減弱。這是因為FeOx物種隔離了SiO2球內的多個Au 團簇并抑制了它們在煅燒過程中的燒結。

圖6 Au-FeOx@SiO2 納米顆粒的XRD 圖譜分別為Au3FeO,Au3Fe3 和Au3Fe6

3 結論

以Au-FeOx為例,本研究展示了將納米結構復合顆粒封裝在微孔二氧化硅納米殼中作為耐燒結納米顆粒的穩健且可能的一般策略。本試驗用共沉淀與油包水(W/O)反向微乳液結合的方法合成Au-FeOx@SiO2核殼納米顆粒,通過TGA、TEM、XRD 等表征手段證明,其最佳煅燒溫度為550℃;通過對試驗條件的調節,找到了合成Au-FeOx@SiO2核殼納米顆粒的最佳條件;Au-FeOx@SiO2核殼納米顆粒中的FeOx以無定形的形式存在,隨著FeOx含量的增多,Au 的結晶度逐漸降低。