深圳市某水質凈化廠污泥深度脫水項目設計與運行

陳大雙,朱有光,張 軍,肖 軍

(深圳市楠柏環境科技有限公司,廣東 深圳 518000)

深圳市某水質凈化廠污泥深度脫水項目(以下簡稱“污泥脫水項目”)于2017年5月開始建設,2018年4月正式進入調試運營。該項目設計處理規模500 t/d(以80%含水污泥計),建筑占地面積約 2 500 m2,遠期規劃處理水質凈化廠一二期污泥,剩余少部分處理能力用于外接處理周邊水質凈化廠污泥。

1 項目設計

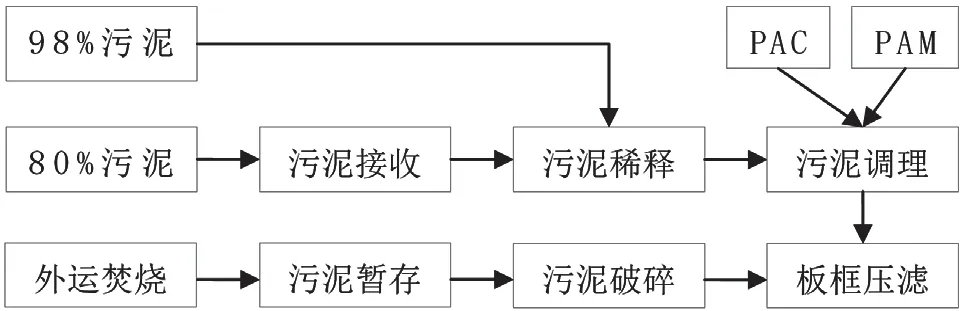

板框壓濾深度脫水工藝可分為三個階段,即:污泥稀釋調理、板框機壓濾、干泥轉運暫存。以下結合污泥深度脫水工藝流程(見圖1),對各個階段所涉及的單體構筑物及設備參數進行詳細介紹。

1.1 工藝處理流程及說明

污泥脫水項目采用“污泥調理+板框壓濾”深度脫水工藝。該工藝是將含水率80%污泥和廠內98%剩余污泥進行混合,使其含水率保持在96%左右,然后投加PAC、PAM 藥劑攪拌調理,使污泥脫穩泥水分離,最后將調理好的污泥注入隔膜板框壓濾機,壓濾后泥餅經破碎轉運至料倉暫存,外運焚燒處置。

圖1 污泥深度脫水工藝流程

1.2 倒液泵房

單體構筑物尺寸:長×寬×高=8.5 m×5.8 m× 5.9 m;倒液泵:3 臺(2 用1 備),額定流量3 00 m3/h,揚程20 m,功率45 kW。

功能:1 臺倒液泵對應1 座污泥稀釋池,將含水98%剩余污泥輸送至稀釋池。

1.3 污泥接收間

單體構筑物尺寸:長× 寬× 高=22.45 m× 11.00 m×12.80 m;150 m3地下污泥接收倉1 座,碳鋼重防腐;柱塞泵:2 臺,泵排量85+32 cm3/r;配套液壓站:額定壓力28 MPa;功率45 kW;螺旋輸送機輸送量25 m3/h,電機功率7.5 kW。

功能:短期儲存外來80%含水污泥,螺旋輸送機將污泥輸送至柱塞泵泵腔,柱塞泵高壓打入稀釋池。

1.4 污泥稀釋池

污泥稀釋池與倒料泵房合建。構筑物占地面積150.41 m2,建筑高度9.08 m。稀釋池2 格,單格有效容積220 m3。攪拌機:功率15 kW,2臺,攪拌軸及槳葉:碳鋼襯膠材質;倒料泵:3 臺(2 用1 備),額定流量300 m3/h,揚程20 m,功率45 kW。

功能:將80%含水污泥與98%剩余污泥進行攪拌,混合至含水率96%左右,然后通過倒料泵輸送至調理池。

1.5 污泥調理池

污泥調理池與PAC 儲藥池合建,調理池4 格,儲藥池1格。構筑物占地面積252.01 m2,建筑高度9.45 m,單格池體有效容積220 m3。

兩廂PAM 制備系統2 套,出液量8 m3/h;PAM 加藥螺桿泵3 臺(2 用1 備),流量13 m3/h,壓力0.3 MPa,功率4 kW;PAC 卸料泵2 臺(1 用1 備),流量120 m3/h,揚程15 m,功率18.5 kW;PAC 加藥泵3 臺(2 用1 備),流量12 m3/h,揚程15 m,2.2 kW。

功能:向稀釋均勻的污泥內投加PAC、PAM 藥劑,攪拌混合調理,使污泥脫穩泥水分離。

1.6 板框壓濾機房

板框壓濾機房共計3 層,地下1 層,地上2 層。負一層為干泥輸送、破碎、提升功能區;一層為板框機進料泵、供氣系統、壓榨水洗設備、雙軸螺旋輸送機等附屬設備;二層為板框壓濾機主體設備機房及辦公區域,建筑物主體框架為鋼筋砼,屋頂采用鋼結構屋面。建筑物占地面積1 404.24 m2,建筑地上高度14.6 m,地下最低處-5.8 m。具體設備參數如下

1.6.1 負一層功能區

(1)匯總皮帶輸送機2 臺,3 臺板框機匯總至1條皮帶輸送機。輸送量224 m3/h,長度14.5 m,電機功率7.5 kW;輸送量224 m3/h,長度26.5 m,電機功率15 kW。

(2)破碎機及轉運皮帶。臥式濾餅破碎機2 臺: 處理量50 t/h,破碎粒徑≤40 mm(80%),功率37.5 kW;轉運皮帶輸送機2 臺:輸送量224 m3/h,長度7.5 m,功率4 kW;輸送量224 m3/h,長度10.5 m,功率5.5 kW。

(3)斗式提升機。斗式提升機2 臺:輸送量 60 m3/h,提升高度14 m,功率15 kW。

1.6.2 一層附屬設備

(1)進料泵。本次進料系統設計采用低高壓交替、變頻恒壓控制的進料方式,最大化進料量的同時縮減進料時間,提升進料效率。

低壓螺桿泵6 臺:流量30 ~120 m3/h,壓力 0.6 MPa,功率37 kW;高壓螺桿泵6 臺:流量31 ~ 40 m3/h,壓力1.2 MPa,功率30 kW。

(2)壓榨設備。隔膜板框機壓榨原理是由高壓泵將清水注入膜板內,膜板膨脹擠壓濾室空間,使水分從泥餅內分離出來[1]。

壓榨泵6 臺(變頻控制):二級離心泵,流量12 m3/h,揚程2.5 MPa,功率16.5 kW。壓榨儲水池(混凝土結構):有效容積48 m3。

(3)水洗設備。水洗過程是利用高壓水穿透濾布,清理濾布、濾板表面污泥顆粒,保持透水通暢,正常24 h連續運行情況下,3~5 d清洗一次比較合適。

水洗泵組2 臺(1 用1 備),流量20 m3/h,揚程 4.0 MPa,功率37 kW。

儲水箱:PE 材質,容積10 m3。

(4)供氣系統。本項目上自動控制閥門均為氣動控制閥,氣源由螺桿式空壓機提供。空氣壓縮機2 臺(1 用1 備):排氣量9.6 m3/min,氣壓:0.85 MPa,功率55 kW;儀表控制用氣罐:1 m3,承壓1.0 MPa。冷干機:處理量1.2 m3/min;工藝用氣罐:15 m3,承壓 1.0 MPa。

1.6.3 板框壓濾機

觀瀾污泥項目設計有6 臺隔膜板框壓濾機,其主要參數如下。過濾面積800 m2;濾室數量114 個;濾板數量113 塊,其中配板56 塊,膜板57 塊;理論濾室容積16 m3;濾室深度40 mm。

辛娜心有所觸。她突然要求王樹林把耳朵湊過來,有重要的事要說。王樹林說,神神秘秘干什么,有啥秘密直接說唄。辛娜不干,非要王樹林湊過去。王樹林就湊過去。辛娜就一把摟住王樹林,半是親密半是請求地說,老公,我想上課。

1.7 干泥料倉

干泥料倉分兩層,一層為污泥裝車車間,二層為分料皮帶及儲泥料倉。單體構筑物尺寸:長×寬× 高=21.00 m×10.70 m×13.61 m;分料皮帶:長度26.1 m,功率15 kW,配分料器5 套,5.5 kW;鋼制料倉:40 m3,6 個。配套液壓站2 套,8 kW。

2 運行效果

2.1 污泥稀釋調理效果

2.1.1 污泥稀釋

通過液位計控制98%剩余污泥及80%污泥投加量,為了避免80%污泥沉積,在稀釋過程中應先投加98%含水污泥至設定液位,再投加80%污泥,全程開啟攪拌機。

運行效果:污泥稀釋過程用時總計約2 h,污泥混合濃度基本滿足設計的96%左右,稀釋效果良好。

2.1.2 污泥調理

通過電磁流量計控制PAC、PAM 投加量,設計為每噸絕干泥投加PAC(有效成分10%)600 kg,PAM 2 kg。PAC 投加完畢10 min 后,投加PAM,PAM 投加完攪拌15 min,調理完成。

運行效果:污泥由稀釋池轉移至調理池,然后加藥調理完成,總計耗時2.0 h,泥水分離效果較好。

2.2 板框壓濾效果

板框壓濾機系統作為一個單獨的PLC控制系統,其運行流程分為“進料、壓榨、反吹、排空、角吹、卸料、水洗”等7 個生產步驟[2]。

運行效果:板框機低壓恒壓時間3 000 s,高壓恒壓時間3 000 s,壓榨恒壓時間3 600 s,反吹45 s,排空60 s,角吹25 s,卸料時間35 ~45 min;板框機單批次運行時長約4 h,污泥含水率能穩定在60%以下,運行效果良好。

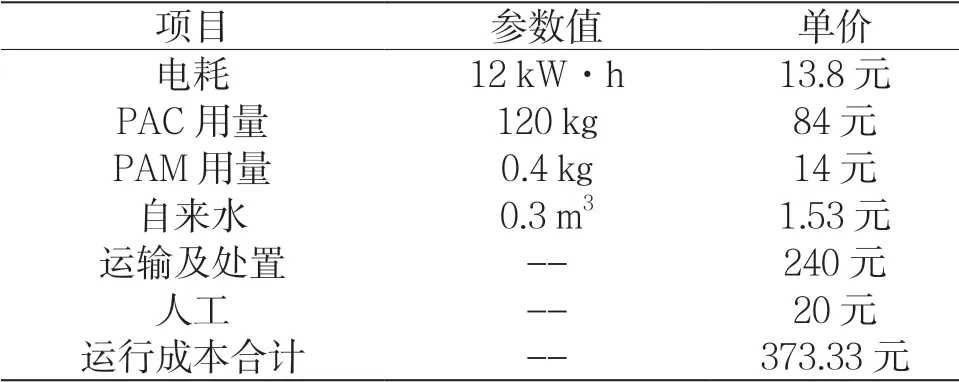

2.3 經濟指標

在設備滿負荷運轉(按設計500 t/d 計)的情況下,以處理每噸80%含水污泥所需的費用進行成本分析,如表1所示。

3 經驗總結

污泥脫水項目投產運行近1年時間,結合運行情況,筆者總結出以下幾點經驗。

表1 費用成本分析

3.1 污泥含水率控制

壓榨后污泥含水率的影響因素較多,如外接污泥有機分占比、污泥調理效果、水洗頻次、壓榨時間及壓力等。

選用有機分較低的80%含水污泥,這類污泥更利于污泥壓濾脫水,脫水后污泥適用于制磚、水泥建材利用等;PAM 投加量過低會影響絮凝效果,過高則會導致污泥壓榨時透水性降低,生產時應對每一批次稀釋后污泥進行小試,確定PAM 投加量;板框機每次運行,濾板表面都會殘留少許污泥顆粒,慢慢堵塞過水通道,雖然水洗時,高壓水會穿透濾布沖擊濾板表面凹槽內細小污泥顆粒,污泥顆粒隨清洗水流走,但是加大水洗頻次,可使濾板過水通道通暢,污泥含水率降低;增加壓榨壓力及時間也有利于污泥含水率降低[3]。

3.2 污泥產能控制

觀瀾污泥深度脫水項目設定低壓恒壓時間3 000 s,高壓恒壓時間3 000 s,壓榨恒壓時間3 600 s,單批次進泥量位于50 ~90 m3。通常,低壓恒壓和高壓恒壓后期進泥流量相對較低,僅為10 ~15 m3/h,進泥量較少。因此,在污泥含水率滿足出廠要求的情況下,適當減少進料恒壓時間、壓榨恒壓時間,可增加當天板框機運行批次,污泥產能得到提高。