軟固結磨粒群微觀力學特性分析與試驗研究

計時鳴, 邱文彬, 曾晰, 郗楓飛, 邱磊, 鄭倩倩, 石夢

(浙江工業大學 機械工程學院 特種裝備制造與先進加工技術教育部重點實驗室, 浙江 杭州 310014)

0 引言

軟固結磨粒氣壓砂輪作為一種新型柔性拋光方法[1],其密集磨粒群被約束在工件與柔性支撐介質之間的狹小區域內,宏觀上隨支撐介質保持運動規律一致,微觀上內部相互作用形成擠壓,使表層磨粒群在二者耦合作用下實現工件表面材料的去除。軟固結磨粒氣壓砂輪由橡膠基體構成空心半球,表面通過高分子黏結劑固結一層有一定體積分數的磨粒,標記橡膠基體為內彈性層、磨粒黏結層為外彈性層,通過向內彈性層中充入壓縮氣體控制壓力,其基本結構如圖1所示。這種柔性拋光方法的磨粒群整體在支撐介質表面相對位置固定,易通過介質實現自動控制,從而可提升加工方法自動化程度,同時加工過程中的磨粒群具備局部自由空間,這一特性使該方法適用于多種加工對象。

軟固結磨氣壓砂輪在具備獨特加工優勢的同時,磨粒群在表面隨機微動產生的微劃痕、微裂紋成為影響表面光潔度和加工效率的主要因素。王卓[2]和蔡立等[3]用電子顯微鏡觀測發現,在面向光學元件的柔性拋光首次加工中,每平方厘米拋光表面有3萬條深8~70 nm的微痕,約占拋光總面積的10%~20%. 要保證光潔度只能采取進一步精拋加工,若在大型模具和光學元件加工中,則加工耗時將進一步提升。目前針對提升柔性拋光方法加工效率的研究主要集中在以下幾種:1)通過柔性支撐介質進行運動控制,使加工軌跡呈現方向性,進而控制加工質量[4-5];2)通過對施加載荷進行控制,在保證面型精度的同時,提升表面加工精度[6-7];3)通過改變加工工具整體特性來適應加工環境[8-10]。上述方法只考慮了宏觀參數的影響,而忽略了磨粒群微觀相互作用,將對柔性拋光方法的深入研究造成瓶頸。

在顆粒物質力學中,軟固結磨粒群被當做離散顆粒物質的集合體,磨粒間相互離散接觸,剪脹性是其基本特性之一[11]。磨粒群的應力通過顆粒的接觸進行傳遞,而應變則由顆粒間的相對滑動產生,即顆粒材料力學特性主要取決于顆粒間的接觸。顆粒間的材料力學特性可以用微觀力學理論來描述[12-15]。

本文針對軟固結磨粒群內部微觀力學特性,對被加工材料表面劃痕的影響規律展開研究。首先針對氣壓砂輪柔性特征,結合顆粒物質接觸模型和剪脹效應,建立磨粒之間的力學接觸和力- 位移本構模型;其次采用離散單元法的顆粒流理論,模擬軟固結磨粒群力學接觸模型和加工件的表面受力情況,分析在不同微觀參數下表層磨粒群力鏈傳遞及加工件的受力變化關系;最后通過材料光整加工試驗,驗證軟固結磨粒群的內部磨粒微觀力學特性對被加工材料表面劃痕的影響。

1 磨粒群微觀系統的特性分析

1.1 軟固結磨粒群的微觀力學模型

磨粒在軟固結形態下通常呈現為密集的顆粒系統,且顆粒間存在相互約束,粒子間接觸力成為決定系統變形或流動的主要因素。JKR接觸理論[16]基于Hertz接觸理論,考慮了顆粒接觸表面的黏結作用,將接觸面積與彈性材料特性和表面作用強度聯系起來,使用該模型作為軟固結磨粒的法向接觸模型。

圖2所示為兩個顆粒的法向接觸模型。圖2中:a為考慮粘連力的兩顆粒接觸面半徑;虛線為不考慮變形時顆粒表面所在的位置;N為外載荷。

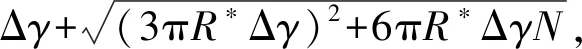

根據圖2,兩個顆粒在外載荷N和表面粘連力共同作用下的等效載荷力N1[16]可表示為

(1)

(2)

Δγ=γ1+γ2-γ12,

(3)

式中:R*為有效顆粒半徑;Δγ為Dupre粘連能;R1和R2為接觸顆粒的半徑;γ1、γ2和γ12分別為兩顆粒表面的自由能和界面能。

對于切向接觸力,由于在密集顆粒系統內,粒子間發生了持續接觸且存在運動趨勢,但相互間并沒有產生相對滑動,切向力也明顯小于滑動摩擦力。Thornton[17]于1991建立了粘連顆粒間的理論,考慮了顆粒塑性變形和加載歷史等因素的影響,應用(4)式可建立磨粒間的切向力接觸模型:

T=8G*aδ,

(4)

(5)

式中:T為磨粒間的切向力;G*為有效剪切模量;δ為剪切位移;G1和G2為兩顆粒的剪切模量;ν1、ν2為兩顆粒的泊松比。

基于上述理論,通過分析顆粒間法向和切向接觸力,為磨粒群微觀形變規律研究建立了理論基礎。

1.2 軟固結磨粒群剪脹本構模型

軟固結磨粒群是由高聚物黏結劑黏結于橡膠基體表面的磨粒群體,微觀上每個磨粒均受到黏結劑在各個方向的彈性支撐,每顆磨粒受力后不但可局部微動、不脫落但有位移和姿態變化,而且可能影響周邊磨粒的受力狀況、發生群體效應。上述現象對加工的影響主要包括切削力傳遞不穩定引起的材料去除率減小,以及切削表面不穩定造成的加工表面質量不均勻。軟固結磨粒群的這種力學特性表明,借助顆粒物質的剪脹理論可對磨粒群內部的微觀變形開展進一步研究。

顆粒物質的剪脹研究表明[18],在加載時,孔隙率大的磨粒群內部主要發生體積剪縮效應,孔隙率小的顆粒群內部主要發生體積膨脹效應。圖3所示為顆粒群內部剪脹效應簡圖,其中σ為法向力,τ為切向應力。

磨粒群的剪脹性可用剪脹方程(描述應變分量之間比例關系的公式)來描述。將塑性體應變增量與塑性剪應變增量之比定義為剪脹比[19]:

(6)

磨粒群內部在形變過程中會出現相變狀態,即磨粒群在體積變形由壓縮到開始膨脹的突變狀態[20]。將當前孔隙率和相變孔隙率的比值作為相變狀態參量,引入剪脹方程,建立與內部狀態和應力水平相關的剪脹方程表達式為

(7)

(8)

(9)

(10)

式中:d0和m為模型常數;ψ為狀態參量;η和M分別為當前應力比和相變應力比;e(p′)和ept(p′)分別為當前孔隙率和相變孔隙率;p′=(σ1+σ2+σ3)/3為有效平均應力,σ1、σ2及σ3分別為第1主應力、第2主應力和第3主應力;σ1pt、σ3pt分別為相變狀態的第1主應力和第3主應力。

為反映磨粒群在旋轉加工過程中的變形特性,需要建立磨粒群的剪脹本構模型。基于狀態相關剪脹理論,對應于(7)式,磨粒群剪脹本構模型如(11)式所示:

(11)

式中:q為廣義剪應力;p′為有效平均應力;

(12)

G0為材料參數,pa為標準大氣壓;

(13)

G和K分別為磨粒的剪切模量和體積模量,υ為泊松比;Kp為塑性模量,隱含了材料的硬化概念,

(14)

h和n為兩個模型參數;dεq為剪應變增量;dεv為體應變增量。(11)式為Li等[21]建立的彈塑性本構模型,該模型反映了顆粒物質的各種變形特性,借鑒該模型可以研究磨粒群的微觀形變。

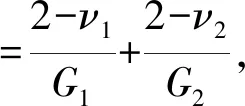

2 軟固結磨粒群的數值模擬

由于軟固結磨粒氣壓砂輪是旋轉加工,導致軟固結磨粒內部不斷處于變化狀態,外部的磨粒也隨之變化。內部磨粒的滑動、旋轉重組必然影響內部力的傳遞和穩定。軟固結磨粒群內部顆粒之間通過黏結劑粘連在一起,同時黏結劑也對顆粒產生了一定的彈性支撐。因此在顆粒流三維分析PFC3D軟件中選擇平行黏結模型,作為磨粒群接觸的本構模型來描述磨粒群內部顆粒受力和彎矩,更符合磨粒群的實際特征。平行黏結模型特征參數如表1所示。以下的接觸力仿真和磨粒群微觀變形都是基于該接觸模型。

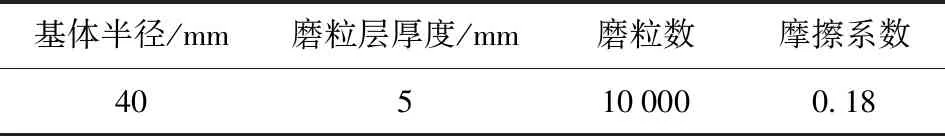

表1 平行黏結模型特征參數

2.1 磨粒群接觸力傳遞

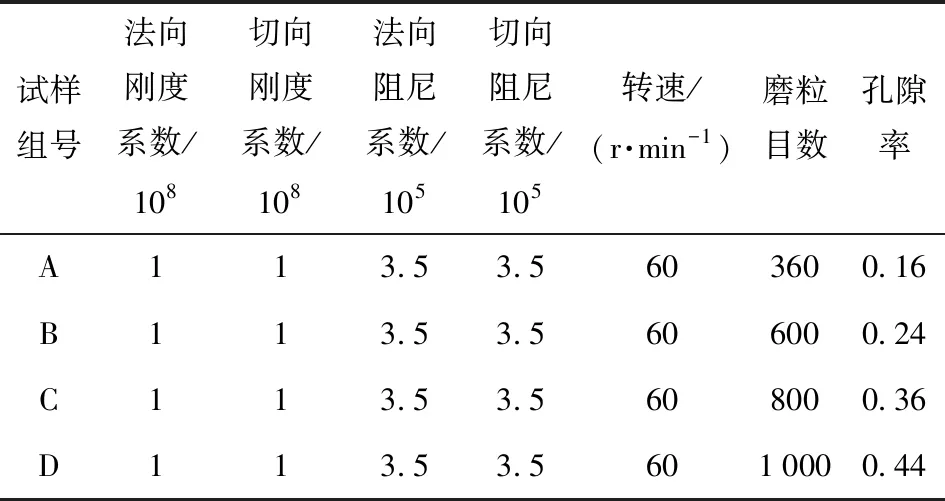

通過PFC3D軟件建立軟固結磨粒群模型如圖4所示,基礎參數設計如表2所示,對磨粒層施加F=1 MPa的壓力,通過改變磨粒群孔隙率,得到4組不同磨粒層內部結構變化的量化參數如表3所示。

基體半徑/mm磨粒層厚度/mm磨粒數摩擦系數405100000.18

表3 不同孔隙率磨粒群參數表

在軟球接觸模型下,為了避免磨粒磨損產生的計算誤差,設定顆粒接觸時的重疊厚度δmax≤30%R(R為基體半徑)。依照表3中的參數進行接觸力網的仿真,并對單顆磨粒在軟固結形態下的法向接觸力和切向接觸力進行了驗證。

如圖5所示為不同孔隙率下磨粒群的接觸力網中心截面圖,其中黃色顆粒表示磨粒,紅色線條表示力網。

通過改變磨粒群的孔隙率,即改變磨粒群的體積分數、磨粒接觸面積等,可以形成不同的接觸力網以適應加工需求。這里的接觸力網是指顆粒之間接觸使得顆粒間相互擠壓變形而形成的力傳遞路徑,每個顆粒與其他顆粒相接觸的個數即配位數不定,造成其方向的各向異性。由圖5可知,在應力傳遞過程中,孔隙率小的磨粒群接觸力網表現為密集,強力鏈占大多數,最終傳遞到工件表面的力鏈較多;隨著孔隙率的增大,磨粒的配位數減小,內部顆粒平均接觸數目減小,接觸力網變得稀疏,力鏈傳遞衰減,當孔隙率超過44%后,力鏈傳遞幾乎消失。圖5的仿真結果表明可通過控制磨粒群的孔隙率改變切削力。

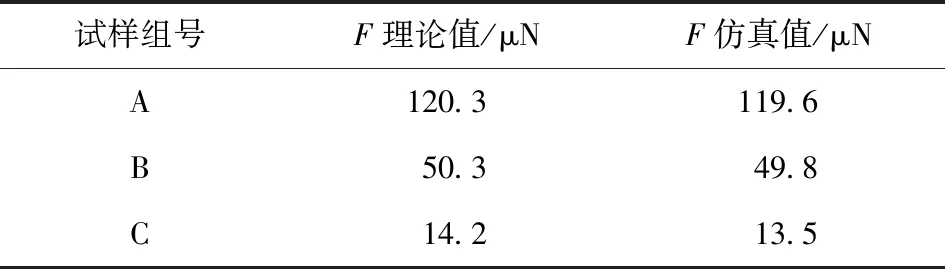

在上述條件下,從磨粒群樣本中選取單顆磨粒進行應力仿真。并依照(1)式和(4)式進行計算,對合力取平均值,所得結果如表4所示。

表4 單顆磨粒應力分析結果

通過上述對比可以發現,仿真結果往往低于理論計算,這是因為磨粒群蠕動導致相對速度微變造成的,但最終計算誤差可以控制在1%以內,理論計算模型基本可以使用。

2.2 磨粒群內部微觀變形

根據表3的仿真參數,設置下壓量l=1 mm,可得到4組不同孔隙率下表層磨粒對加工件表面的應力變化圖如圖6所示。

從圖6中可知如下軟固結磨粒氣壓砂輪加工規律:1)在軟固結磨粒旋轉加工下,工件表面受力產生了周期波動,波動時間間隔在0.3 s左右。這是因為軟固結磨粒氣壓砂輪作為一種柔性加工方法,在旋轉加工過程中,表層磨粒群與工件的接觸數目并不是固定的,其受到剪脹效應的影響。這種影響主要體現在磨粒接觸數的動態性,其波動周期主要受砂輪的轉速和磨粒群的剪脹性的影響。2)當孔隙率在0.16~0.24范圍內變化時,工件受力處于較均勻狀態,最終穩定在0.68~1.20 MPa之間,隨著孔隙率的增大,表面受力整體螺旋增加。上述現象的發生是通過軟固結磨粒群自身的特點表現出來的:軟固結磨粒群是磨粒和黏結劑的混合體,屬于一種密實的顆粒物質,一方面,在加載初期和旋轉加工過程中受孔隙均勻化影響[22],大孔隙優先減小、引起磨粒群發生剪縮;另一方面,軟固結磨粒群受到黏結劑的彈性支撐,而且加工的下壓量幾乎保持不變,在磨粒群不發生結構性破壞的前提下,內部結構會重新排列,導致磨粒群在相變狀態中總體保持動態平衡。因此,為保證加工均勻性,應采用可以使工件受力較均勻的小孔隙率磨粒群拋光工件,從而改善拋光工件表面劃痕。

3 試驗及討論

3.1 軟固結磨粒群的制備及試驗系統

考慮氣壓砂輪表面軟固結磨粒群在加工過程中會發生自銳現象,在制備氣壓砂輪時,需要選擇適當的磨粒和黏結劑。棕剛玉具有硬度中等、韌性大、顆粒鋒銳、價格較低廉、適合加工抗張強度高的金屬等特點,為此選擇棕剛玉作為試驗磨粒。由于黏結劑的選擇直接關系到磨粒的固結效果,通過對比樹脂類黏結劑、熱固黏結劑、耐高低溫黏結劑等數十種黏結劑在橡膠基體黏結、磨粒附著、自身耐磨性等方面的效果,發現酸性硅酸酮密封膠具有良好的磨粒黏附效果,并與橡膠基體具有良好的黏結效果,可供磨粒固結使用[23]。

采用日本安川公司生產的Montoman-HP20型工業機器人構建軟固結磨粒氣壓砂輪光整加工試驗系統,實現加工過程的位姿和軌跡控制。軟固結磨粒氣壓砂輪制備系統以及光整加工試驗系統如圖7和圖8所示。

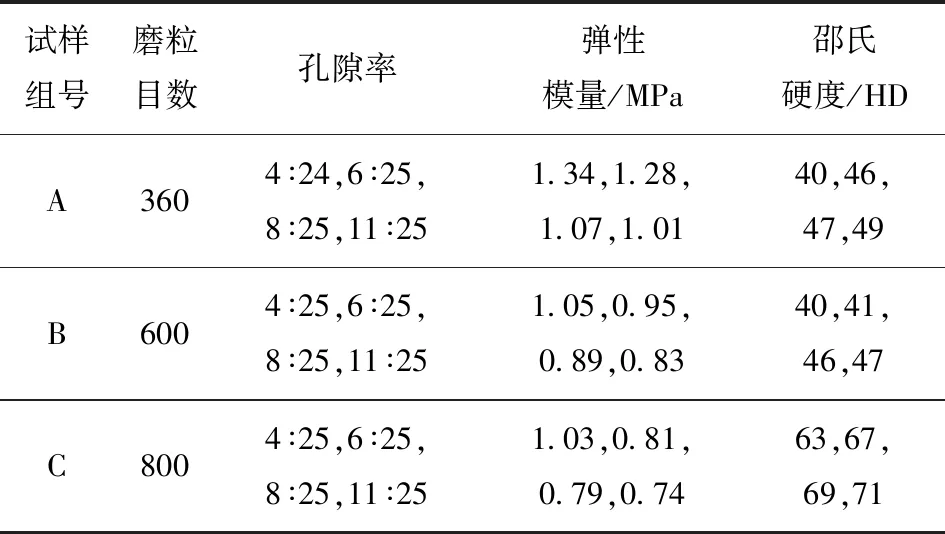

根據表2和表3配置相應的磨粒和黏結劑,均勻混合后,將橡膠基體套在上模中,然后將一定量磨粒黏結劑手動注入下模具,上模下壓,由電動機帶動上模旋轉至表面均勻,手動取下氣壓砂輪,進行自然固化,最終制備成3組軟固結磨粒氣壓砂輪(參數見表5),每組18個。

表5 軟固結磨粒層參數表

3.2 軟固結磨粒群的光整試驗和結果分析

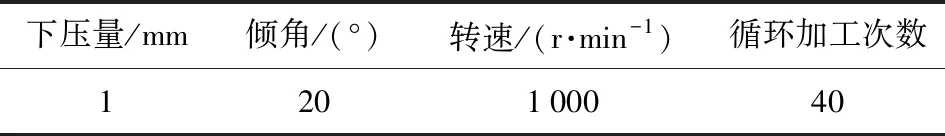

以表6所示的參數作為試驗條件,分別采用表5所示3組軟固結磨粒群,對硬度為434HV、表面粗糙度為313.74 nm的模具鋼P20試樣進行加工(見圖9),其初始微觀形貌圖如圖10所示。設置加工路徑為a到b,每次循環加工次數設置為40次。

表6 加工參數設計

3組試樣經過往復加工40次后,利用美國維易科公司生產的Wyko NT9800 Veeco白光干涉儀檢測工件表面的粗糙度,發現各組粗糙度存在差異(見圖11)。由圖11可知:隨著磨粒群孔隙率的增大,工件表面粗糙度值在下降,孔隙率為0.16的工件表面粗糙度值下降較快,當孔隙率超過0.44后,表面粗糙度值幾乎不再下降。根據2.1節的仿真結果,隨著孔隙率的增大,力鏈傳遞減弱,有效切削力減小;同時還發現隨著磨粒目數的增大即磨粒粒徑的變小,工件表面粗糙度下降,當孔隙率為0.24、磨粒目數為800時,工件表面粗糙度減小效果最明顯。磨粒目數為800、孔隙率為0.24的磨粒群加工工件微觀形貌圖如圖12所示。

從圖10初始微觀形貌中可以看出,加工前工件表面劃痕較多,劃痕深度十分不均勻,在長245.30 nm的取樣范圍內,輪廓算術平均偏差Ra為313.74 nm,微觀不平度十點平均高度為2.35 um. 從圖12中可以發現,采用優化后的工藝參數即磨粒目數為800、孔隙率為0.24的軟固結磨粒群加工,工件表面粗糙度Ra降低到67.11 nm,輪廓最大高度Rz降低到737.34 nm,劃痕得到有效的減少。

4 結論

本文建立了磨粒群內部微觀接觸力模型,分析了磨粒群內部力鏈傳遞問題。引入Li-Dafaias彈塑性剪脹本構模型,分析了磨粒群內部微觀力- 位移的聯系。所得主要結論如下:

1) 在磨粒群內部應力傳遞過程中,孔隙率小的磨粒群接觸力網表現密集,強力鏈占大多數,最終傳遞到工件表面的力鏈較多。隨著孔隙率的增大,磨粒的配位數減小,內部顆粒平均接觸數目減小,接觸力網變得稀疏,力鏈傳遞衰減,當孔隙率超過44%后,力鏈傳遞消失。

2) 使用磨粒群加工工件時,工件表面受力產生0.3 s的周期波動,當孔隙率在0.16~0.24范圍內變化時,工件受力處于較均勻狀態,最終穩定在0.68~1.20 MPa之間。

3) 磨粒群孔隙率和材料表面粗糙度存在對應關系,磨粒目數對材料粗糙度存在影響。在本文試驗條件下,采用目數為800和孔隙率為0.24時的磨粒群加工得到的工件表面粗糙度較小,表面粗糙度Ra從313.74 nm降低到67.11 nm.