為首都新機場供油奠定基石

——CPECC一建公司服務華北石化工程建設側記

■ 王繼光

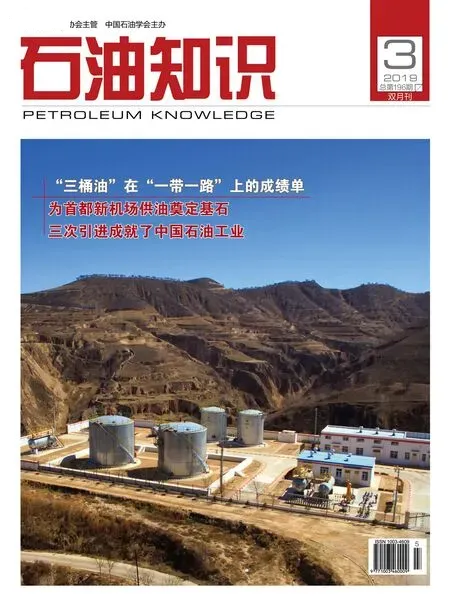

華北石化年產290萬噸蠟油加氫裝置

進入5月,備受國內外矚目的北京大興國際機場已開始進油并進行試飛,中國石油工程建設有限公司(CPECC)一建公司承建了為新機場供應航煤的華北石化290萬噸/年蠟油加氫裝置和100萬噸/年航煤加氫裝置,前者已成功產出合格航煤,后者正在進行投產準備工作。

從去年初截至目前,一建公司共完成華北石化工程合同26個,為履行保供重任開辟出一條精細化管理之路。

用“銜”字攻全局,理清主線保工期

華北石化是向首都新機場供應航煤的企業,一建公司的26份合同中,除了生產航煤成品油的航煤加氫、蠟油加氫裝置,還包括航煤成品油、原油罐區施工任務。

為了夯實保供基礎,華北石化將三催化裝置檢修、與新建千萬噸項目的管線碰頭、節能減排等任務也交給一建公司完成。在華北石化各參建單位中,一建公司承擔的為裝置打“補丁”的任務最多。

面對繁重的任務,一建公司華北石化項目抓好關鍵裝置施工,充分利用間隙時間,帶動其他合同任務同步執行。

蠟油加氫裝置大型設備多、吊裝難度大,項目抓住這一控制點,根據設備到貨計劃編排吊車使用計劃,設備吊裝中間穿插鋼結構吊裝。施工后期,以考核寸口量、督促試壓包貫通等方式加快管線安裝進度,實現了裝置去年6月30日高水平中交。

航煤加氫裝置去年9月才具備大干條件,加熱爐由廠家模塊化供貨,速度慢,經與業主溝通,由廠家提供材料,項目員工現場組裝。項目以此為主線,帶動管線安裝及試壓加速進行。沒有到貨的設備,提前了解設備尺寸、坐標,通過精確定位,將管道安裝至設備管嘴處,確保每個管線試壓包貫通,順利試壓。

項目在100天內建成航煤加氫裝置。華北石化航煤項目經理陳蜀洵說:“這個工程一天一個樣,體現了一建公司能打硬仗、善打硬仗的作風!”。

把“避”字貫始終,步步無誤保效率

施工錯誤是影響進度的“元兇”,項目技術人員提前預測可能發生的錯誤,強化技術交底,確保施工人員一次性將事情準確完成,避免失誤。

在工程開工前,項目認真“校對”圖紙,發現閥組副線閥門設計成閘閥、設備排污管卡位置不合適等錯誤,及時與設計人員溝通;對于某些閥門設計“瑕疵”,提出更加有利于車間人員操作的方案,以縮短工程中交后業主“三查四定”發現設計不足進行修改的時間。

在工程施工中,項目技術人員每天對管焊隊大面積交底后,還強化對班組、伙的聯系。“我們不間斷關注航煤加氫裝置9支管焊隊、70多伙人的施工動態,感覺哪些地方施工易出錯或發生工序前后不順手現象,都會提前告訴伙長。”項目技術員劉清濤說。

為避免焊條用錯,項目要求所有參建焊工寫出施焊位置、管線材料、焊條型號、根數等,經專人審核后才能領用焊條。焊工再次領用焊條時,要把上次焊接后的焊條頭及剩余的焊條拿回,必須是上次領用的焊條材質,加起來應等于上次領用數,少一根就要追問原因。

將“細”字寫極致,由外到內保質量

航煤加氫裝置管廊上大多為外徑114毫米以下的管線,長距離敷設直線度不易控制。管線穿入前,參戰員工在管廊兩端拉線定位,在每根梁上標出管線位置,將管托臨時點焊在標記處,然后放置管線,管線施工完畢后再把管托的焊點磨掉,確保了管線外觀質量。

內在質量的管控,重在員工責任心的提升。項目將地下管線防腐層保護效果作為工程隊的考核項目之一,管線在埋地前,項目要做多次電火花檢測,檢驗防腐層厚度是否達標。地下管線與電纜交叉的地方,項目著重要求防腐隊伍加厚防腐層,確保管線運行安全。

項目汲取社會上某裝置承插口焊縫開裂的教訓,這是因管子端部插入承口底部不留間隙焊接所致。施工中,員工先將管子端部磨平,插入承口底部,在管壁貼近承口外表面的地方做標記,然后抽出來在標記前2毫米處再做個標記,以此標記插入承口焊接,確保了管子端部與承口底部留有2至3毫米間隙。

航煤加氫裝置合金鋼管線還取得了焊接一次合格率100%的成績。華北石化質檢站站長鄭延新多次檢查此裝置的外觀與內在質量,稱贊道:“一建公司施焊的管道、對成品的保護、管道內部清潔度的保持,確實比其他單位做得好,不愧為中國石油煉建第一軍”。

地下管線隱蔽前電火花自檢

技術人員對焊接完畢的合金鋼焊縫100%檢測材質及焊接材料

航煤加氫裝置