ASME SA537 CL1封頭沖壓熱處理工藝探討

中國石油天然氣第一建設有限公司 河南洛陽 471023

俄羅斯某天然氣凈化處理廠項目用壓力容器因使用地冬季環境溫度較低,設計選用了ASME SA537 CL1材質鋼板作為容器主體材料,并對其低溫沖擊性能有附加要求,經過焊后熱處理鋼板的沖擊性能須滿足設計的要求。而在實際制造過程中,封頭經加熱沖壓成型、恢復性能熱處理、焊后熱處理3次加熱過程后,對其驗證試板進行性能試驗,所得到的結果并不理想。經過調整沖壓工藝和恢復性能熱處理工藝,最后得到了性能穩定的封頭產品,但調整后的工藝與標準要求存在一定差異,本文就此提出了看法和觀點。

1 封頭鋼板SA537 CL1訂貨要求

1.1 SA537 CL1鋼板的特性

SA537 CL1鋼板須符合A SME BPVC.II.A-2017標準的要求,轉爐加爐外精煉,正火狀態交貨。

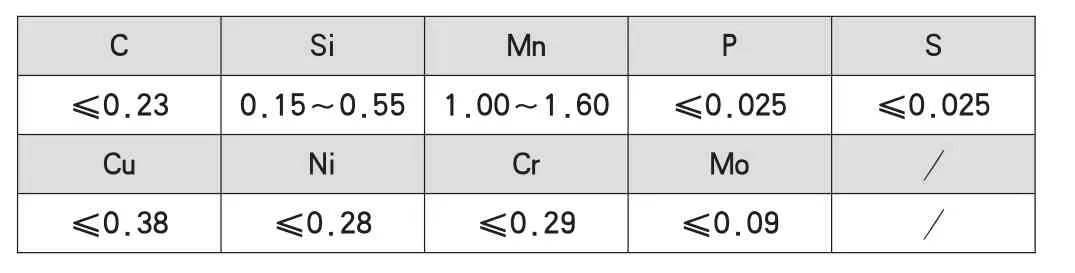

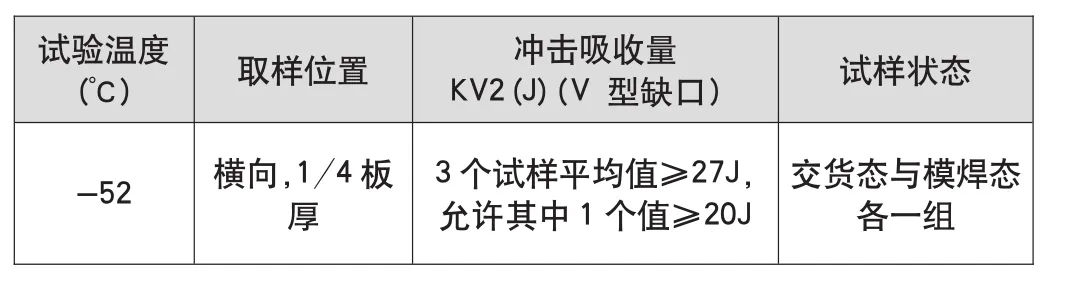

SA537 CL1鋼板的成品分析化學成分見表1,力學性能見表2,低溫沖擊性能見表3。

表1 SA537 CL1鋼板的化學成分

表2 SA537 CL1鋼板的力學性能

表3 SA537 CL1鋼板的低溫沖擊

1.2 SA537 CL1封頭用鋼板模焊工藝

1.2.1 熱成型

溫度為910~980℃,即在這個溫度范圍內的任一溫度進行模擬熱成型即可,不需要在全部溫度范圍內滿足要求;保溫時間為1.5h,升溫速率≤200℃/h。

1.2.2 模擬正火

溫度為900℃,保溫時間為1.5δmin。

1.2.3 PWHT

保溫溫度為 600~640℃,即在這個溫度范圍內的任一溫度進行模擬焊后熱處理即可,不需要在全部溫度范圍內滿足要求;保溫時間:2.5h×3 次;溫度高于300℃時,其加熱和冷卻速度不大于 100℃/h。

2 封頭沖壓過程

(1)封頭鋼板到貨后,按批號對其交貨態和3次模焊態進行了力學性能復驗,各項指標符合圖紙要求。

(2)封頭熱沖壓按以下工藝執行,與鋼板訂貨時模擬加熱過程的工藝相符。

熱成型:沖壓溫度為910~980℃,保溫時間為1.5δmin,升溫速率≤200℃/h;

正火:保溫溫度為900℃±15℃,保溫時間為1.5δmin,空冷。

(3)在封頭鋼板沖壓前,封頭驗證試板與封頭鋼板同爐加熱,放置在距封頭鋼板50mm處,用耐火磚支墊,與封頭鋼板平齊。封頭鋼板沖壓時,驗證試板在爐門處爐內緩冷,爐門打開,封頭鋼板取出沖壓,一般封頭沖壓成型時間約3~5min。封頭正火時,將驗證試板點焊至封頭坡口處,同爐熱處理,出爐后采用空冷或吹風加速冷卻。封頭驗證試板的整個受熱過程基本與封頭鋼板一致,具有代表性。

(4)封頭驗證試板每個封頭帶兩塊,一塊用于封頭的回廠復驗,復驗合格,方可使用該封頭;設備制造完畢后,另一塊驗證試板隨設備同爐熱處理。然后對最終狀態的封頭驗證試板進行性能試驗,來檢驗經以上熱加工過程后封頭鋼板的性能是否仍滿足設計圖紙的要求。

3 封頭回廠力學性能復驗結果分析

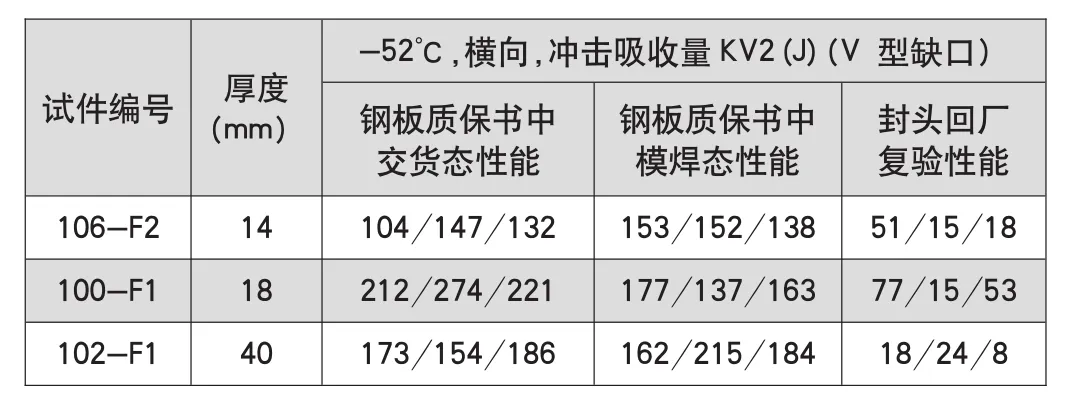

對回廠后的封頭進行力學性能復驗發現,部分封頭的低溫沖擊性能不能滿足設計的要求。封頭回廠復驗性能與鋼板質量證明書中的性能對比見表4。

表4 封頭回廠復驗性能與鋼板質量證明書中的性能對比表

由表4可以看出,14mm和18mm封頭的沖擊值與鋼板質保書中模焊態的沖擊值相差較少,有局部性能不均勻現象;而40mm封頭的沖擊值與鋼板質保書中模焊態的沖擊值相差較多,3組數值均不滿足圖紙要求。理論上,封頭的沖擊值與鋼板質保書中模焊態的沖擊值不應該出現較大偏差,原因可能是鋼板的模焊或封頭沖壓其中一方沒有按訂貨要求的熱加工工藝操作。因封頭沖壓全過程有監造見證,確保按給定的工藝執行,所以分析原因應是鋼廠沒有按給定的工藝進行模焊。后經與鋼廠核實,鋼廠為確保該批鋼板經3次模焊仍滿足訂貨要求,在鋼板制造過程中采用了正火加回火的工藝,因不符合ASME SA537標準正火交貨的要求,所以在質保書中沒有體現,這給設備制造廠造成了誤導,導致恢復性能熱處理工藝出現錯誤,造成以上問題。

4 分析原因及改進工藝

根據之前封頭低溫性能的試驗數據分析,發現封頭韌性不均勻,可能是因為晶粒細化不均勻,造成韌性下降。又考慮到該批鋼板實際為正火加回火的交貨情況,改進工藝的思路是加快正火的降溫速度,使其晶粒細化更加均勻。另外,針對厚板增加回火處理,消除加快降溫速度造成的內部應力,并使其正火組織更加穩定。

改進后的封頭熱沖壓工藝如下:

4.1 12~20mm鋼板

熱成型:沖壓溫度為910~980℃,保溫時間為1.5δmin,升溫速率≤200℃/h;

正火:保溫溫度為900℃±15℃,保溫時間為1.5δmin,噴淋冷卻。

4.2 20~70mm鋼板

熱成型:沖壓溫度為910~980℃,保溫時間為1.5δmin,升溫速率≤200℃/h;

正火:保溫溫度為900℃±15℃,保溫時間為1.5δmin,水冷;

回火:保溫溫度為680℃±15℃,保溫時間為3δmin,空冷。

通過調整封頭成型后恢復性能熱處理的工藝,對回廠的封頭進行復驗發現,沖擊性能有顯著提高,薄板和厚板沖擊性能均能滿足設計要求。

5 提出問題

按ASME SA537標準CL1等級的鋼板交貨狀態為正火,而鋼廠生產該批鋼板采用了正火加回火的狀態供貨,而且大多數鋼廠均會在正火后采用噴淋、水冷等方式加速冷卻,只是沒有在鋼板質保書中明確。這已不是偶然情況,目前大多數廠家均采用正火加水冷的方法。但這么做又與標準不符,實際生產中很難通過第三方和監督檢驗部門的審核,這就產生了矛盾點:按標準要求做不合格,不按標準能做合格,到底應該以標準為準還是以實際生產為準呢?業內人士也都各持一詞,難以統一。隨著國內壓力容器產品的大型化,設備的設計厚度達到100mm以上已經司空見慣,對于大厚度的材料,正火工藝采用空冷,甚至采用風冷、噴淋等工藝措施都已經不能滿足要求。而不管國內、國外的材料標準或是熱處理標準對正火的定義都是正火后空冷,這也是大多數工程技術人員的認知:正火后水冷不是淬火處理。

6 問題的探討

GB/T7232-2012標準中對正火的定義描述為:“工件加熱奧氏體化后在空氣中或其他介質中冷卻獲得以珠光體組織為主的熱處理工藝”,淬火的定義描述為:“工件加熱奧氏體化后以適當的方式冷卻獲得馬氏體或(和)貝氏體組織的熱處理工藝。常見的有水冷淬火、油冷淬火、空冷淬火等。”國標中雖明確指出了正火后可在其他介質中冷卻,但沒有明確是哪些介質;正火和淬火的熱處理溫度又相近,那么采用水冷到底是正火還是淬火,很難說清,只能通過所得到的組織來判定。由文獻[4]、[5]可知,Q345R類中厚板正火采用水冷并沒有生成馬氏體,仍然得到珠光體+鐵素體組織,沒有達到淬火鋼的標準;由文獻[6]、[7]可知,同樣的正火工藝(水冷)如果用在含Mo類鋼,如12Cr2Mo1R、14Cr1MoR、SA387等,得到的組織大部分是貝氏體,又達到了淬火鋼的標準。國內鋼廠在處理含Mo類鋼時均采用水冷,所以這又與相應材料標準中的交貨狀態不符。所以筆者認為:①熱處理的相關標準中需再進一步明確正火和淬火的定義;②材料標準中應考慮增加鋼板的交貨狀態;③鋼板的質量證明書中應注明冷卻方式,以便工件后續制作中按原冷卻方式進行材料性能恢復熱處理。