拱頂儲罐防腐用腳手架、吊籃的改進

中石化管道儲運有限公司項目管理中心 江蘇徐州 221008

1 儲罐防腐

我國目前的成品油儲備量越來越大,因此需要建設大量的成品油罐區,儲罐工程建設日漸增多。而儲罐的防腐作為儲罐安裝中的最后一個重要環節,防腐質量直接影響到儲罐的使用壽命和運營維修等費用,對于實現儲罐功能也有著至關重要的作用。因此,儲罐的防腐是儲罐制造過程中的一個關鍵環節。同時,該環節從施工角度來講具有安全防護要求高、輔助搭設工程量大、施工環境要求較高的特點,所以施工時如何提高工作效率、減少施工污染、提高施工質量,對于儲罐工程建設具有重要意義。

目前,受到儲罐制作安裝過程中的作業影響,罐內壁的防腐一般無法在預制罐壁板期間進行,均是在儲罐制作安裝完成,充水試驗結束后,再進行防腐施工。儲罐的內防腐往往是在施工時搭設雙排腳手架或滿堂紅腳手架作為作業平臺施工。此外,在罐內直接進行噴砂除銹作業時容易導致罐內塵土飛揚,必須采取強制通風措施,這對工人健康及施工環境都有著不同程度的影響。而且該種方法使用的架桿租賃及搭設人工費用相對較高,施工作業周期較長。因此,通過改變腳手架搭設方式,減少架桿租賃及搭設,并增加防護措施來提高生產施工效率有較大的發展空間。罐外壁防腐施工時往往采用帶配重的普通吊籃,每次挪動吊籃時,都需要搬運配重,既費時又費人工。因此,需要對滿堂紅腳手架及普通吊籃進行改進,下面以5000m3成品油拱頂儲罐為例介紹滿堂紅腳手架改為移動式腳手架、普通吊籃改為移動吊籃后在儲罐內外壁防腐施工中的應用。

2 滿堂紅腳手架及普通吊籃的使用

2.1 罐內滿堂紅腳手架搭設

根據以往的施工經驗,通常在拱頂罐安裝前,對拱頂下表面進行防腐處理,而頂板焊道的位置預留,等到儲罐的正負壓試驗做完后再進行防腐;罐內壁則需要在充水試驗結束后,整體進行噴砂防腐。因此,必須搭設滿堂紅腳手架,以進行罐頂部焊縫及罐內壁的防腐工作,這樣以來在施工時間及腳手架租賃費方面消耗都很大。

2.2 罐內防腐

在滿堂紅腳手架搭設完成后,開始進行罐內壁除銹施工。一般采用噴砂除銹的方式,由于罐內空間狹小,再加上噴砂除銹本身粉塵大,在罐內無法及時擴散,導致作業環境差,因此施工作業時需采取強制通風措施。另外,噴完的砂子散落在罐底板上,不利于砂子的回收。同時,由于在噴砂完成后浮塵較多,除銹完成后的罐表面往往會累積浮塵。在刷漆作業前需等罐內無漂浮灰塵,將已除銹罐體表面清掃干凈,然后才能進行油漆刷涂作業。否則涂漆完成后會含塵較多,降低防腐質量。此種方法各道工序之間的間隔時間較長。

拱頂內表面焊道除銹防腐時,一般采用電動工具機械除銹。防腐施工時需要根據拱頂的拱高搭設腳手架,然后在焊道的下方鋪設跳板。因為罐頂的拱高為弧形,所以需要鋪設臺階式的跳板,才能對焊道進行除銹,這樣就增加了腳手架搭設及跳板鋪設的工作量,同時也增加了施工人員的作業難度。

2.3 罐內滿堂紅腳手架拆除

在罐內防腐驗收合格后,將罐內腳手架全部拆除,而拆除的工作量與搭設的工作量是相對應的。在前期防腐時根據情況需要搭設的腳手架越多,在拆除時所需工時也就越長,并且腳手架的拆除工期也同樣處于總體工期的關鍵點。

2.4 罐外壁防腐時普通吊籃的使用

罐外壁防腐時需要使用普通吊籃,圖1為普通吊籃罐壁防腐示意圖。外壁防腐分兩種情況,第一種情況是安裝前對外壁進行防腐處理,焊道的位置要預留出來;第二種情況是安裝前壁板不防腐,待充水試驗后整體噴砂防腐。無論是哪種情況,都要使用普通吊籃,而且吊籃使用時需要將支撐和配重搬運到罐頂,施工時每更換一個作業面,都需要搬運配重,因此需要的人力和時間較大。因拱頂罐頂板厚度為6mm,配重多次的搬運會造成罐頂的局部變形,況且人工在罐頂搬運配重,危險系數較高。因此,就需要安全、快捷、方便的吊籃對儲罐外壁進行防腐。

圖1 普通吊籃罐壁防腐示意圖

綜上所述,滿堂紅腳手架搭設、拆除,以及普通吊籃在防腐施工時所需要的時間長、成本高,而且耗費人工。因此,要想縮短施工工期,提高儲罐防腐的經濟效益,就需要對腳手架及吊籃的使用進行改進。

3 改進方法

3.1 滿堂紅腳手架改為可移動式腳手架

通過對多年儲罐防腐工程施工的總結分析,將罐內滿堂紅腳手架改為可移動式腳手架,這是一種新興、安全、可靠的,同時也是能夠大幅縮短施工工期,提高經濟效益的施工方法。該方法是在傳統的防腐施工基礎上,將罐內滿堂紅腳手架改為扇環形可移動式腳手架,并在腳手架上增設爬梯及可活動的噴砂防護罩,以改善施工條件,提高交叉作業水平。其施工關鍵有以下幾點:

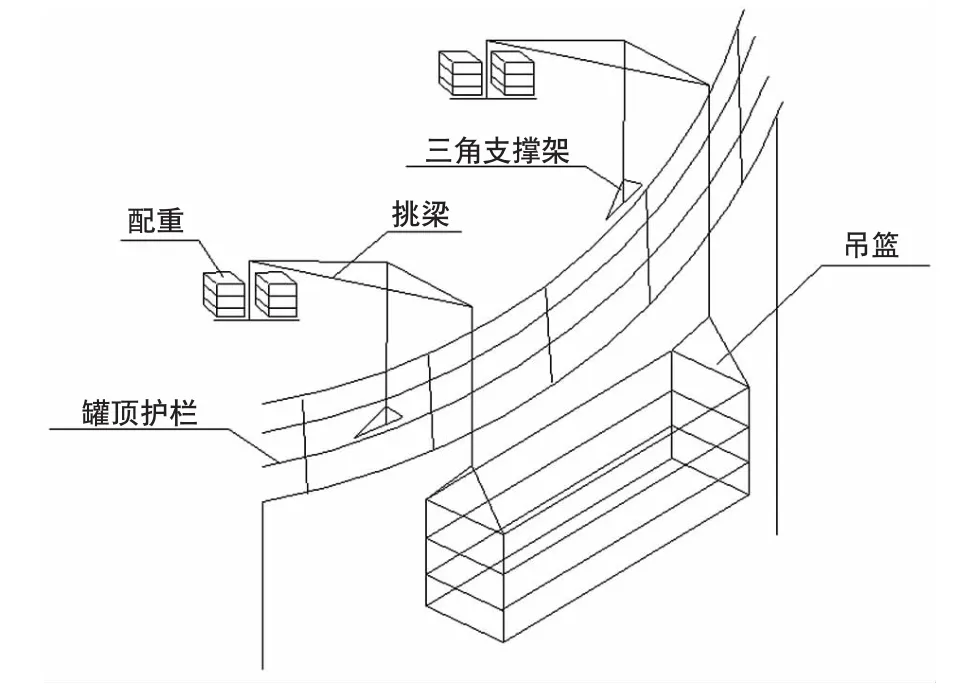

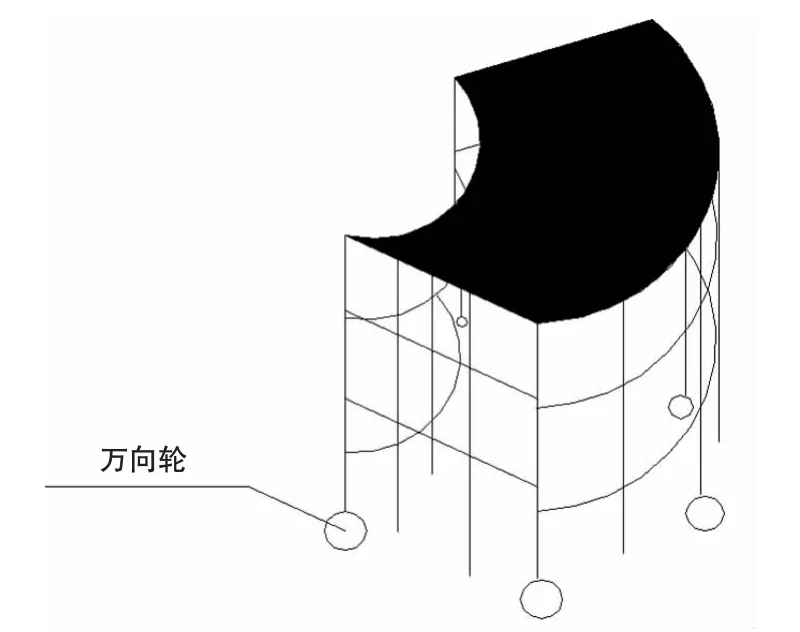

(1)腳手架搭設前,先搭設1個與罐體壁板弧度相同的扇環形腳手架,扇環形腳手架可根據儲罐的大小而定,腳手架底部安裝萬向轉輪,腳手架上使用跳板搭設施工作業平臺。圖2為扇環形移動式腳手架示意圖。

(2)在靠近扇環形腳手架內弧處,使用腳手架桿搭設爬梯,作為上下施工通道;腳手架每側使用安全網做好安全維護,以保證施工人員的安全。

圖2 扇環形移動式腳手架示意圖

(3)結合防腐施工工序要求,逐層噴砂時旋轉或移動扇環形腳手架,由上而下逐層進行噴砂。在噴砂作業點可使用厚帆布等具有隔塵效果的隔斷對扇形腳手架作防塵隔斷。在對罐內壁噴砂時,使反射后的砂粒直接下沉,落至罐底,控制噴砂浮塵向上飄散,同時加強罐內通風。實踐證明,在采取了上述防塵措施的情況下,噴砂結束后,間隔一段時間后即可滿足施工的技術要求,達到涂漆施工作業條件,為油漆涂刷作業提供了施工保證,同時改善了施工作業環境,保證了施工作業人員的健康。

3.2 普通吊籃改為移動式吊籃

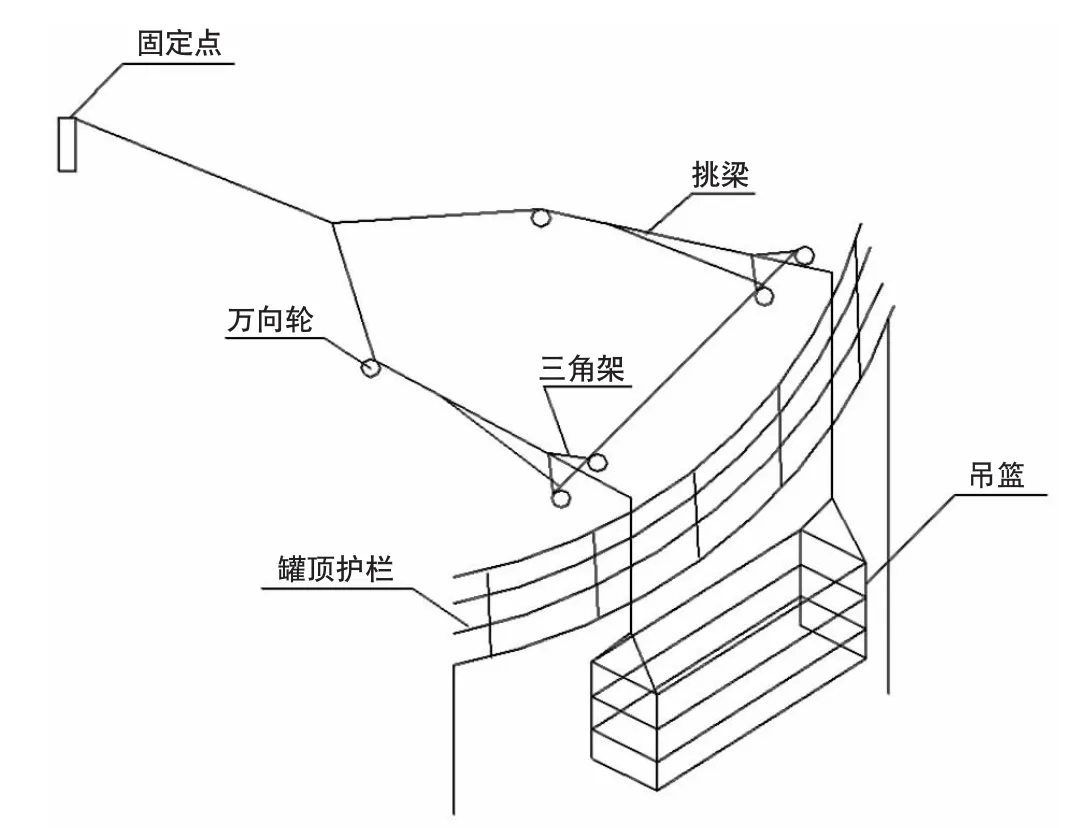

拱頂儲罐的外壁防腐經常使用普通吊籃。使用時,需要將三角架、挑梁及配重搬運到罐頂固定好,然后連接后吊籃即可。在儲罐外壁一個縱向作業面防腐完成后,需要將吊籃放置于地面,拆除上端固定的三角架、挑梁及配重;確定下一個作業面后,挪動三角架,搬動配重,然后重新固定好。為了安全快捷地挪動吊籃,根據儲罐圓周的特點制作出了能環形移動的吊籃。移動吊籃組裝時,在拱頂儲罐頂部設置固定點,以此為基點安裝移動吊籃,保證吊籃在罐頂做圓周運動。首先在靠近罐頂護欄的位置設置兩個三角架,兩個三角架下方用角鋼連接,并安裝兩個萬向輪;三角架上方與挑梁連接固定;挑梁上端部與拴在罐頂固定點的鋼絲繩連接,并在兩根挑梁上端部與罐頂接觸的位置安裝兩個萬向輪;然后在挑梁中部的位置用一根鋼絲繩與護欄處的兩個三角架連接起來,這樣就在垂直于罐頂的方向上形成了兩個三角形,從而保證吊籃升降時具有穩定性。當一個作業面防腐完成后,只需要推動罐頂的兩個三角架,即可完成吊籃的移動,這樣既省時又省力,方便又快捷。圖3為移動式吊籃罐壁防腐示意圖。

4 改進后的效果對比

圖3 移動式吊籃罐壁防腐示意圖

4.1 移動式腳手架改進后的效果對比

4.1.1 減少搭拆工作量

通過采用可移動式腳手架,大大減少了腳手架桿的租用量以及搭設、拆除工作量。以5000m3拱頂罐的內防腐為例,正常情況下,搭設滿堂紅腳手架需要8d(10人 ),腳手架桿8000延長米。而采用可移動式腳手架從時間和租用量上有了很大改進,根據計算,使用旋轉腳手架操作平臺搭設時間為2d (6人),腳手架使用約2200延長米。在拆除時,拆除時間及人工也有了較大幅度的降低。這對于縮短施工工期、降低施工成本有著重要作用。另外,采用移動腳手架時,罐頂部的防腐施工也變得更為有效,因為不管儲罐直徑的大小,操作平臺都可以直接移動至施工作業下方,能夠方便地進行噴砂除銹及防腐作業施工,從而高質量地完成施工作業。同時,也避免了搭設長跳板作為施工作業平臺,降低了施工作業風險。

4.1.2 罐內浮塵控制

在采用移動式腳手架施工時,可以在噴砂操作位置加設固定防護設施,比如厚帆布、氈布或其他軟質布料。這樣就可以有效地控制噴砂作業時飛濺的砂粒和浮塵,因砂料在施工時受阻,直接下落至罐底板上,位置相對比較集中,這樣一方面可以更好地回收砂料,另一方面可以減少清除浮塵的人工和時間。

4.1.3 施工質量控制

采取移動腳手架后,由于能夠有效地控制浮塵,因此對油漆的刷涂、固化等各個階段的質量提高起到了保證作用。同時,對儲罐防腐層的檢查驗收環節也具有輔助作用。

4.2 移動式吊籃改進后的效果對比

通過采用可移動式吊籃,可以大大減少人工及時間。以5000m3拱頂罐的罐外壁防腐為例,正常情況下,第一次使用普通吊籃時需要將兩個三角架及兩組配重搬運至罐頂,需要4個人用2h才能搬運、安裝、固定完成;每次更換作業面時,挪動三角架及搬運配重需要2個人用20min,這樣在吊籃位置更換上花費時間較長,整體防腐效率不能得到提升。而采用移動式吊籃時,整體效率有了明顯的提高,通過現場實際經驗,移動吊籃只需要兩人就可以輕松推動罐頂的兩個三角架,從而完成吊籃的移動,移動及固定時間只需要2min,比普通吊籃節省了18min。5000m3拱頂罐外壁防腐需要挪動18次吊籃,累計節省時間324min。外壁防腐需要涂刷底漆、中間漆、面漆,這樣同一個作業面吊籃就需要挪動3次,總計節省時間972min,每天工作8h,累計可節省2d的時間,而且在很大程度上節省了人力。

5 結束語

改進后的移動式腳手架和移動吊籃,改變了儲罐防腐施工成本高、效率低的現狀,大大減少了腳手架搭設的工程量,減少了人員的投入,縮短了材料的周轉周期,使得拱頂罐內外壁施工更加系統連貫。在今后的防腐施工中,移動式腳手架和移動吊籃可以根據現場的實際情況繼續改進,以便工程能夠按時、保質、安全、順利的完成。