生物質快速熱解制取生物油研究現狀探析

李文斌 鄭志鋒 鄭云武 盧 怡 黃元波

( 1. 西南林業大學材料科學與工程學院,云南 昆明 650233;2. 林業生物質資源高效利用技術國家地方聯合工程研究中心;西南地區林業生物質資源高效利用國家林業和草原局重點實驗室,云南 昆明 650233;3. 廈門市現代農業生物質高值化技術重點實驗室

(廈門大學),福建省生物質高值化技術工程研究中心(廈門大學),廈門大學能源學院,福建 廈門 361102)

生物質熱解因與現有石油化工轉化系統有極大的相似性,已成為生物質轉化的重要手段,在世界范圍內引起了極大重視[1],如美國已于近期開始重點利用熱解(熱化學)手段進行生物質轉化的研究工作,取得了一系列重大研究成果,其中經熱解獲得的生物油以高溫氣態形式催化重整制備液體燃料或化學品的研究尤其受到關注[2]。開展高效的生物質高效轉化利用技術,對于實現國家生物質能源、生物基材料與生物基化學品等戰略性新興產業發展目標,緩解我國能源、資源與環境緊張局面,增強科技創新能力,促進農村和山區的新農村建設,都具有重大的現實意義。

1 生物質快速熱解

快速熱解在溫和的溫度、較短的蒸氣停留時間和較高的升溫速率下發生,利于生物油的形成,但其升溫速率并不像閃速熱解那樣高[3]。近年來,快速熱解技術在生物質轉化上得到了長足的發展,使得生物油在儲存和運輸方面具有顯著的優勢。快速熱解技術與其他工藝相比,投資成本低,能源效率高,特別是在小規模的研究中更為顯著。快速熱解的必備特征包括[4]:1)原料顆粒較細,用來保證高升溫速率和熱傳導性;2)熱解溫度保持在500~600 ℃,熱解氣停留時間少于2 s;3)熱解蒸氣需要冷凝處理,且通常要求多級冷凝處理,熱值大致為18~21 MJ/kg。

2 熱解反應器

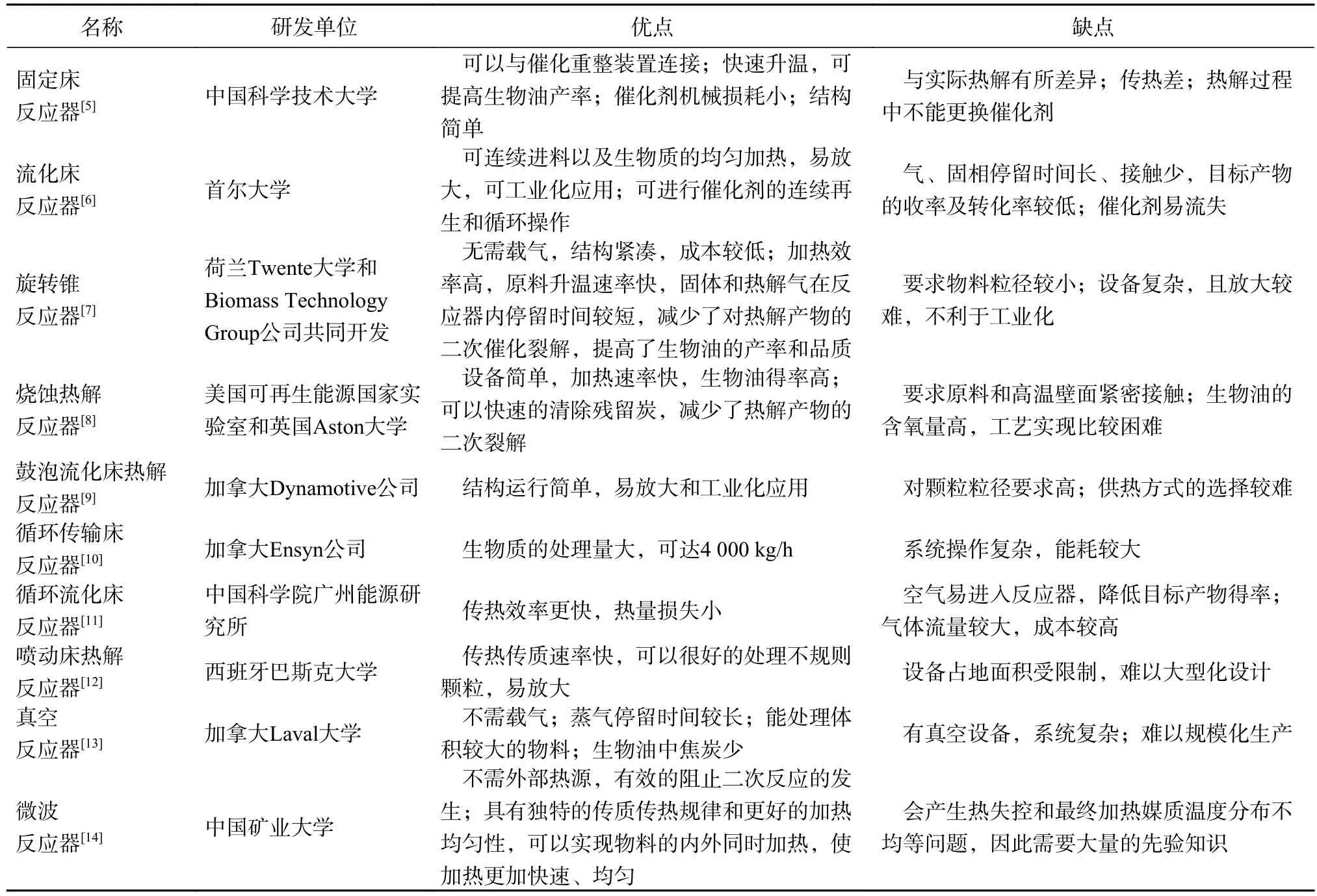

我國是一個農業大國,每年有大量秸稈、木屑、生物質廢棄物等產生,使得生物質快速熱解工藝在我國已經開始了初步的商業化、規模化應用。快速熱解反應器的應用是整個熱解工藝過程中最重要的一環,其類型較多(表1)。任何一個快速熱解反應器設計或選擇都是以提高傳熱速率,減少停留時間,減少二次裂解,提高產品品質,易放大,處理粒徑較廣為前提。

表 1 熱解反應器類型與特點Table 1 Types and characteristics of pyrolysis reactors

3 熱解影響因素

3.1 原料種類

原料特性在熱解過程中的影響已成為學術界研究工作的焦點,原料對熱解行為和生物油產率的影響主要是其三大組分的含量以及所含生物量決定的。目前,研究工作的關鍵是如何同時實現降低原料成本和提高生物油的質量和產量,最終實現降低轉化成本。Chang等[15]研究不同生物質的熱解行為時發現,棕櫚(Trachycarpus fortunei)仁殼熱解生物油的主要成分是苯酚,其來源是木質素熱分解得到的香豆醇進一步分解而得。松木(Pinusspp.)屑熱解生物油的主要產物是乙酸,其來源是原料中的纖維素和半纖維素直接裂解而產生。

3.2 溫度

生物質快速熱解過程受到許多因素的影響,其中熱解溫度起著主導性作用[16]。熱解過程中溫度的作用是為生物質分子中化學鍵的裂解提供能量,生物質轉化效率隨著溫度的升高而提高。大量的實驗討論了溫度對生物油產率的影響,研究表明,獲得較高的液體產率的溫度在450~550 ℃[15]。Tsai等[17]研究發現稻殼的熱解溫度從 400 ℃(11.26%)變化到500 ℃(35.92%)時,生物油產率增加了24.66%;而在500 ℃之后,隨著溫度的升高,產率以較低的速率增加,在800 ℃時產油率達到40%。Lazzari等[18]的研究表明芒果(Mangifera indica)種子在450~650 ℃溫度范圍內,生物油產率較高,在650 ℃(38.8%)達到最大值。溫度的升高會增加生物油的產率,但在極高溫度下生物油中的揮發分發生二次裂解使得生物油產率降低,氣體產率升高[19]。Jung等[20]將竹子在流化床反應器中進行熱解,當溫度從350 ℃提高到405 ℃時,生物油產率由56%提高到72%,繼續升溫至510 ℃時,生物油產率反而降到61%。不同的生物質原料獲得的最大生物油產率所需的溫度不同,稻殼[12]、棕櫚[21]、地中海薊(菊科)(Cynara cardunculus)[22]、甘蔗(Saccharum officinarum)渣[23]、開心果(Pistachiospp.)殼[24]、楊樹(Populusspp.)[25]分別在 450 ℃(70%)、500 ℃(72.4%)、400 ℃(56.23%)、600 ℃(46.3%)、550 ℃(20.5%)、455 ℃(69%)條件下達到最大值。

3.3 升溫速率

在生物質熱解過程中,升溫速率對生物油的產率和組成也起著至關重要的作用。Onay等[26]研究了油菜(Brassica napus)籽在升溫速率分別為100、300、800 ℃/min時的情形,結果表明100~300 ℃/min隨著升溫速率的升高,生物油產率提高了58%左右,升溫速率超過300 ℃/min時,產油率的增長可忽略不計。Tsai等[17]研究了稻殼熱解時,將升溫速率由100 ℃/min升到500 ℃/min過程中,生物油產率在200 ℃/min時達到最大值,繼續升高速率,生物油產率基本保持不變。Uzun等[27]的研究結果指出較高的升溫速率使得大豆餅在熱解時生物油產率顯著增加;升溫速率從5 ℃/min增加到700 ℃/min時,生物油產率提高了23.36%。Pütün等[28]研究了煙草(Nicotiana tabacum)殘余物熱解行為,當升溫速率為7 ℃/min時,最高產油率為27%,將升溫速率提高到300 ℃/min時,生物油產率為37%。由此可以看出高的升溫速率會使得大量的原生揮發性物質從固體原料中流出,從而提高生物油產率。Debdoubi等[29]研究了升溫速率對熱解的影響,發現隨著升溫速率的增加,油品的熱解率增加,反應速率和H/C比增加、O/C降低,促進了熱解油產率的提高。Hassen-Trabelsi等[30]研究了廢棄動物脂肪的熱解行為,將升溫速率從5 ℃/min提高到15 ℃/min時,生物油產率從80%下降到5%。由此可以看出升溫速率變化引起的熱解行為也與原料組成有關。Uzun等[27]的研究表明,隨著升溫速率的增加,生物油中水含量逐漸降低,可以獲得了較高質量的生物油。這主要是因為快速升溫能抑制二次脫水反應,減少了生物油中的水分含量。

3.4 蒸氣停留時間

生物質在熱解過程中會形成大量的蒸氣,熱解蒸氣易發生裂解、再聚合和焦炭殘渣再縮合的二次反應,從而降低生物油的產率[31]。因此,從反應區迅速清除蒸氣是減少二次反應的必要條件。N2是一種惰性氣體,且價格便宜被常用來清除熱解過程中產生的蒸氣[32]。熱裂解過程中N2氣體流量越大,熱裂解區的蒸汽停留時間越短。Onay[33]以紅花(Carthamus tinctorius)種子為原料,對比分析了靜態條件和固定床反應器中以100 cm3/min的吹掃氣流量下生物油的產率,結果顯示在靜態條件下產油率可達44%,而當吹掃氣流量為100 cm3/min時,產油率達到了67%左右。Asadullah等[34]觀察到棕櫚仁殼在流化床中熱解時,當N2流量從1 L/min增加到2 L/min,生物油產率提高了14%。Pattiya等[35]的研究表明隨著氣體流量從1 L/min增加到1.5 L/min時,生物油產率提高,但增加到3 L/min時,生物油產率基本不變。對熱解過程中N2流量大小的分析表明,惰性氣體流量的增加可以促進生物油產率的提高。然而,過高的氣體流量使得蒸氣不完全凝結而降低了生物油的產率,從而增加了熱解過程中的氣體產率。此外,在熱解未完成之前,過高的氣體流量可能將部分生物質從反應器中清除出來,進而影響生物油的產率和品質。

3.5 粒徑效應

熱解過程中的傳熱是困難的,因為生物質是熱量的劣質導體。顆粒的大小可以影響到生物油的產率,在熱解過程中如何解決傳熱問題至關重要。與大顆粒相比,細顆粒具有較大的比表面積,較高的加熱速率、較小的質量和熱限制以及較低溫度下易裂解等優勢。Isahak等[19]得出了類似的結論,但也提出粒徑減小的同時成本會升高。Encinar等[22]和Uzun等[27]分析了甘蔗渣、石竹(Dianthus chinensis)的熱解行為,提出了顆粒大小為2 mm的原料顆粒不影響生物油的產率。因此,生物油的產率實際上是獨立的,或者不依賴于顆粒的大小。另一方面,Shen等[36]將原料顆粒從1.5 mm降至0.3 mm時,生物油產率提高了12%~14%。Kang等[37]還指出,在流化床反應器中,隨著放射性松木熱解產物粒徑的減小,生物油產率有所提高。Abnisa等[38]在棕櫚殼熱解過程中觀察到相反的結果,當粒徑從0.5 mm增加到2 mm時,生物油產率增加了69.6%。一般情況下,熱解首選的原料粒徑較小,因為他們可以更快和更均勻的加熱。然而,在熱解過程中,由于微小顆粒的分解,會降低生物油的產率,使得熱解蒸氣有足夠的時間進行二次反應,從而增加了氣體的產率,降低了生物油的產率[39]。Onay等[40]在固定床反應器中熱解油菜籽時原料粒徑在0.60~1.25 mm范圍內獲得了較高的生物油收率(可達68%),同時也得出使用較大或較小的顆粒均會對生物油產率產生不利影響。生物油的產率因原料顆粒大小和生物質的種類的不同而變化,通常在閃速熱解中,需要小的顆粒易于生物質分解。在文獻中理想生物質尺寸總能發現相互矛盾的信息,使得將某一具體參數推廣到熱解系統是很困難的。同時,生物質粒度的降低與球磨成本有關,應予以考慮。因此,生物質最佳的粒度沒有統一標準,主要由原料的類型和熱解設備決定。

3.6 反應時間

反應時間是生物質在規定的熱解溫度下維持的時間。在非持續工藝操作中,反應時間必須足以達到工藝中所需的要求。在較長的反應時間內,熱解蒸氣會發生二次反應,包括炭化、氣化和熱裂解,導致生物油產率降低[41]。此外,反應時間對熱解反應器的設計步驟也起到至關重要的作用。Tsai等[17]在固定床快速熱解稻殼過程中,反應時間從1 min增加到2 min,生物油產率有所提高。然而,隨著反應時間繼續增大,觀察到生物油產率略有下降。A??kal?n 等[42]以開心果殼為原料,反應時間為10 min時,生物油產率為52.96%;20 min時為53.08%;隨著反應時間的增加,50 min內下降到50.13%;但從固體產率的恒定值表明,反應時間在10 min內熱解過程基本完成。因此隨著反應時間的增加,生物油產率呈現出先增大后降低的趨勢,但隨著反應時間越長,實驗所需成本也就越高。

3.7 生物量

生物量由木質素、半纖維素、纖維素和小部分無機物質組成。由于土壤、生物質生長年齡或種植條件的不同,同一生物量可能具有不同的組成[43]。熱解產物的組成和生物油的產率取決于這些成分的變化。一般而言,纖維素和半纖維素含量較高的生物質比木質素含量高的生物油產率高,因為木質素分解困難,結構穩定性較高,焦炭產率較高[44]。木質素含量較高的生物質,較高的升溫速率和熱解溫度有利于其分解,提高生物油產率。Quan等[45]在500 ℃時研究了生物質組分的熱解行為,結果表明纖維素熱解生物油產率為18.67%,半纖維素熱解生物油產率為30.83%,木質素熱解生物油產率為0.5%。生物質中存在的揮發分物質會影響熱解過程,易揮發和反應較快利于生物油的產生。Jung等[20]研究了稻草和竹子中揮發性物質對生物油產率的影響,結果顯示揮發性物質含量較高的生物質,生物油產率較高。灰分在生物質熱解時對生物油的組成及產率也有一定的影響。高灰分的生物質在熱解時抑制了生物油產率,增加焦炭和熱解氣體的產率;鈉元素和鉀元素對生物油可以起到一定的還原作用;灰分中的銨鹽可以促進焦炭的形成,會極大地影響生物油的產率[46]。Abdullah等[21]的研究表明,當灰分含量從5.36%降至1.03%時,生物油產率從34.71%提高到61.34%。熱解過程中對生物油組分和產率影響的另一個關鍵因素是生物質中的水分。生物油所含水分的含量取決于生物質原料的生長條件及收集方式,生物油中的水分是原料在熱解過程中脫水反應的結果。對于原料中存在的水分標準規格是不大于10%,這樣才可以使生物油中的水含量達到最小化。但從另一方面講,生物油中水分含量高,不僅可以降低生物油的熱值,還可以提高生物油的穩定性,降低生物油的黏度[47]。

3.8 進料率

連續熱解過程中的另一個重要參數是進料率。進料率對生物油組分分布和生物油產率的影響完全取決于反應器的結構[34]。進料速率較低使得熱解過程中生物質受熱分解速度較快,促進氣體和有機蒸氣的生成。然而,由于低進料率下氣相的形成比進料速度快,揮發分停留時間要長得多,這意味著揮發分有足夠的時間重新聚合,從而形成越來越多的焦炭,降低了生物油產率。另一方面,較長的停留時間有助于熱解氣相組分的二次裂解生成新的氣體或其衍生物。進料速率較高,蒸氣停留時間較短,使得熱解蒸氣的二次裂化和重新聚合不易發生,炭和產氣量較低[34]。Wu等[48]的研究表明,生物質進料率的提高,可產生更多的冷凝蒸氣和縮短了蒸氣在反應器中的停留時間,防止二次裂解反應的發生,提高了生物油的產率。Kim等[49]研究了棕櫚殼在進料率為10 g/min和5 g/min的條件下的熱解行為,得出進料率越高,生物油產率越高。Heo等[31]對稻殼進行快速熱解時,進料率由1.5 g/min改為2.5 g/min,生物油增加了約45%~50%。Asadullah等[34]對棕櫚殼進行熱解,設定進料率在3 ~10 g/min范圍內,得到10 g/min時生物油產率最大。

3.9 物料預處理

生物質預處理能真正消除生物質中的礦物質。與原生生物質相比,預處理后的生物質熱解后可得到較多的生物油、較少的焦炭和氣態產物。干燥和機械破碎是生物質熱解前期處理最常用的手段,干燥處理可以有效的去除生物質原料表面的水分,但對氧含量的降低基本無任何效果,而且干燥后的生物質不易保存,易潮解[50]。研究發現,200~300 ℃烘焙預處理的生物質熱解生物油的品質有所改善[51],烘焙預處理改變了原料的內部結構,如表面性質,孔徑等,有利于快速熱解的進行和揮發分的析出[52]。

3.10 催化劑

催化熱解是指在原料與催化劑共混或分隔開,利用不同催化劑的功能改變熱解產物的主要成分,以實現生物質高轉化和生物油高收率、高品質的熱化學轉化過程。根據熱解過程中所需目標產物的要求,以及為能夠實現工業化應用,在催化劑的選擇過程中需要重點關注的是[53]:1)在提高生物油熱穩定性的同時能更好的促進二次熱解產物的形成,從而形成小分子可揮發性物質,降低生物油的黏度;2)在生物油的運輸方面需要降低醛類產物的含量,目的是提高生物油的化學穩定性;3)生物油的酸性和腐蝕性來源于酸類物質,所以催化劑的選擇要盡可能的降低或者抑制酸類物質的生成;4)提高生物油的熱值方面要考慮的是催化劑能使熱解產物生成更多的碳氫化合物和低含氧量化合物,但要避免多環芳烴等具有致癌性產物的形成;5)氧元素盡量以CO或CO2的形式脫除;6)催化劑必須具有較長的使用壽命、耐磨性、易運輸和無毒性。

3.11 變量間相互作用

在生物質熱解過程中對于工藝參數的綜合影響報道較少。在大多數研究中,參數的影響都是單獨分析的,總是保持其他過程變量不變,某一個量的變化來觀察其對熱解行為的影響。Isa等[54]采用響應面方法分析了生物油收率優化過程,回歸分析結果表明,生物油收率受升溫速率、熱解溫度、粒徑和熱解反應時間等因素的影響,而氣體流量與其他變量的相互作用對生物油產率影響不大。實驗得出熱解溫度接近500 ℃、升溫速率高、粒徑小、體積小、蒸氣停留時間短的條件下,可獲得較高的生物油產率。Ellens等[55]研究了熱解溫度、生物質顆粒大小、吹掃氣流量和生物質進料速率對生物油產率的影響,結果表明:變量和氣體流量(蒸氣停留時間)的綜合效應對生物油的產率并沒有顯著影響。通過不同變量之間的相互作用的研究可以得到每個變量在熱解過程中的重要性,了解其對熱解過程的影響。這項工作的目標不僅是分析變量之間的相互作用對生物油性能(如酸度、黏度)、適用性、含氧量等的影響,更是為了優化條件從而獲得更高的生物油產率。

4 結語

生物質熱解是利用可再生生物質獲得綠色和可利用燃料的有效途徑。用于熱解過程的主要反應器是固定床反應器,但對于錐形噴動反應器而言,由于其較高的傳熱傳質速率和較短的停留時間,更有利于生物質快速的熱解,提高了生物油的產率。熱解過程十分復雜,受生物質原料、熱解溫度、升溫速率、蒸氣停留時間、原料粒度、進料率、反應時間、催化劑和生物質組成等因素的影響。溫度在生物質熱解過程中是研究較多的一項參數,中間型(溫和型)熱解溫度通常會使生物油產率達到最大化。此外,各參數之間的相互作用也會影響熱解機理和生物油產率,應是今后研究的重點。生物質的組成變化也就是生物量對生物油組成和產率的影響在于其揮發物含量、灰分、含水率的多少。揮發物含量越高,灰分和固定碳含量越低,生物油產率越高;生物質水分對生物油產率并沒有多大的影響;生物質中的木質素、纖維素、半纖維素含量與生物油產率之間的相關性也比較弱。

熱解技術的研究需要重視以下方面:1)熱解過程體現的反應機理和反應路徑還有待深入研究;2)需進一步研究工藝參數及其相互作用對黏度、pH、熱值和氧含量等組成和特性的影響,提高生物油的產率;3)對生物油進行改性和精制提高其質量和工業上使用范圍;4)不斷探索新的熱解手段來提高目標產物的得率;5)尋找降低生產成本的有效方法,并加快研究熱解體系生產規模的放大;6)已有催化劑的改性和新型催化劑的研發;7)重點研究催化熱解重整反應原理和工藝的優化。