焊接氣瓶鋼HP295熱塑性研究

王 博,徐 光

(1. 武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北 武漢,430081;2. 武漢科技大學高性能鋼鐵材料及其應用湖北省協同創新中心, 湖北 武漢,430081)

HP295鋼板通常用于制造石油液化氣和溶解乙炔氣的鋼瓶。焊接氣瓶的制作工藝較為復雜,主要由拉延和焊接兩個工藝構成,加工過程中常伴隨有沖裂、縮口、破碎等現象的發生,而且鋼瓶質量的好壞直接關系到用戶的生命財產安全,這就對制作該類鋼瓶的HP295熱軋鋼卷(板)的各項性能提出了嚴苛的要求,即HP295熱軋鋼板不僅需要有一定的強度和塑性,同時還應具備較低的脆性轉變溫度以及良好的成形性能和焊接性能[1-4]。

另一方面,為了實現該鋼種的熱送熱裝及直接軋制,需要保證前道工序生產得到的連鑄坯具有較高的質量。而連鑄坯的各類缺陷中,連鑄裂紋一直是困擾冶金研究者的主要問題,圍繞裂紋產生機理的研究也從未間斷過[5-6]。橫裂紋在所有的裂紋缺陷中出現頻率最高,其產生機理也錯綜復雜,總體而言,連鑄坯橫裂紋產生是因為具有較差延展性的坯殼在結晶器振動、彎曲和矯直過程中受到了循環應力、熱應力、機械應力及靜壓力的作用。由此可見,鑄坯的高溫力學性能不佳是導致此類裂紋萌生的重要因素之一[7-11]。

最近,某鋼廠生產的焊接氣瓶鋼HP295鑄坯在熱送熱裝及生產過程中出現了表面橫裂紋,但目前有關該鋼種高溫熱塑性的研究報道較少,因此,有必要研究該鋼種的脆性溫度區域,并在此基礎上制定出合理的連鑄矯直和軋制工藝,以預防裂紋的產生。為此,本文采用 Gleeble 3500熱模擬試驗機對焊接氣瓶鋼HP295在500~1100 ℃溫度范圍的高溫熱塑性進行研究,以期為該鋼種連鑄生產過程中矯直溫度及軋制溫度的確定提供依據。

1 實驗材料和方法

熱拉伸實驗結束后,利用精度為0.02 mm的游標卡尺測量試樣的斷口直徑,并計算出不同拉伸溫度下試樣的斷面收縮率RA及抗拉強度σb。利用Nova Nano SEM400型場發射掃描電鏡(SEM)及配備的能譜儀(EDS)觀察試樣的斷口形貌,并對斷口處球形顆粒的化學成分進行分析。將拉斷的試樣(斷口附近)沿縱向剖開制備金相試樣,打磨、拋光并在4%硝酸酒精溶液中侵蝕后,在Zeiss金相顯微鏡下(OM)觀察各試樣的顯微組織。

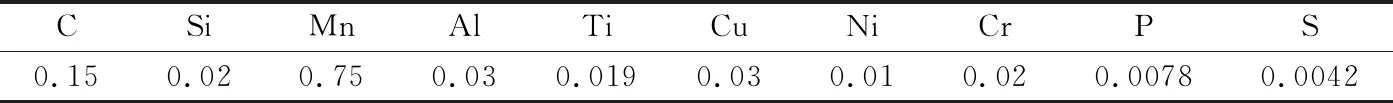

表1 HP295鋼的化學成分(wB/%)

2 結果及分析

2.1 HP295鋼金相組織

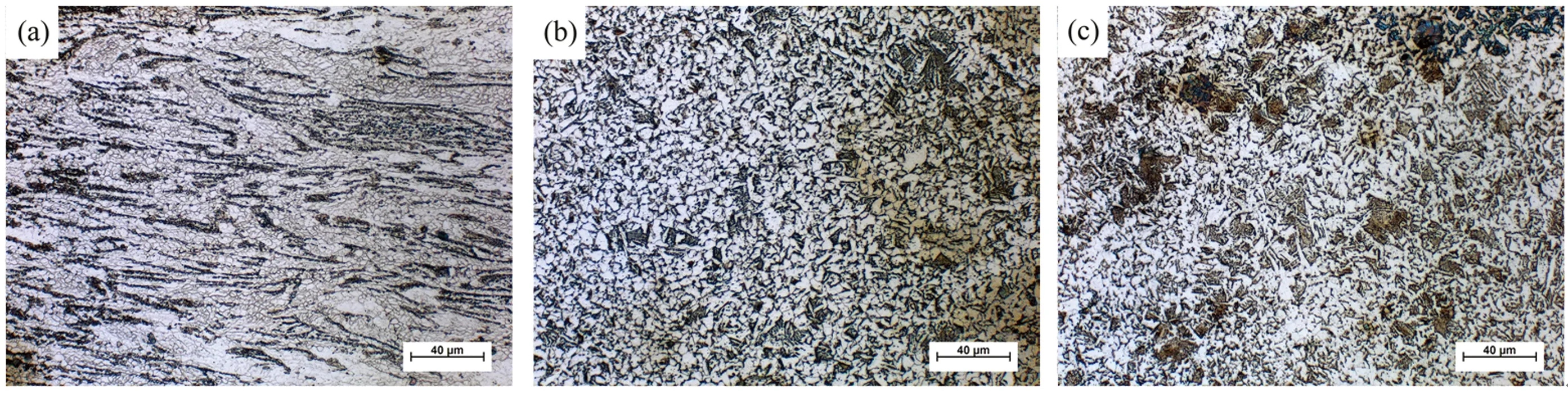

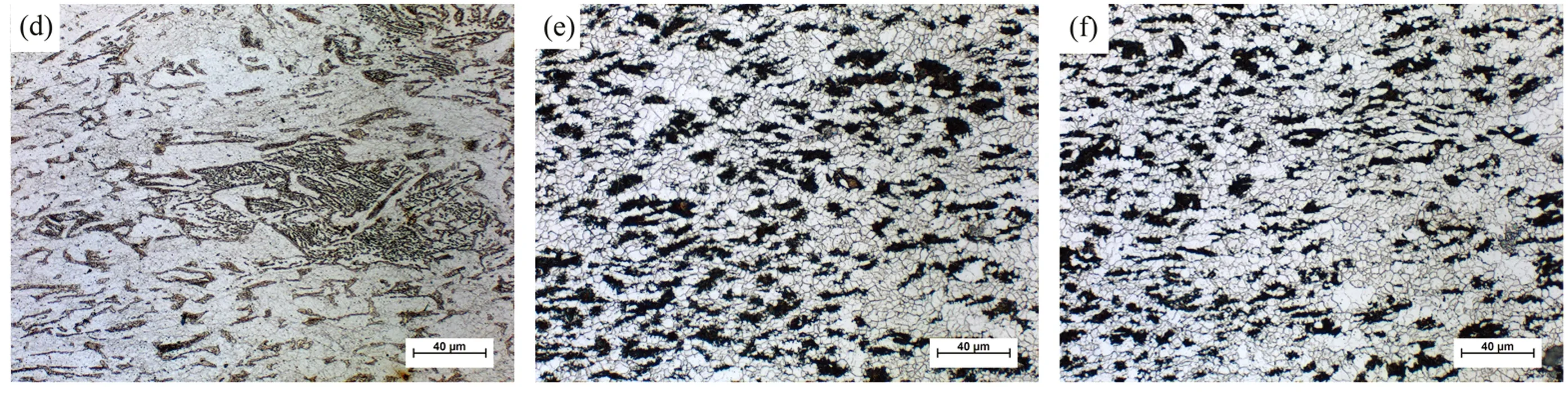

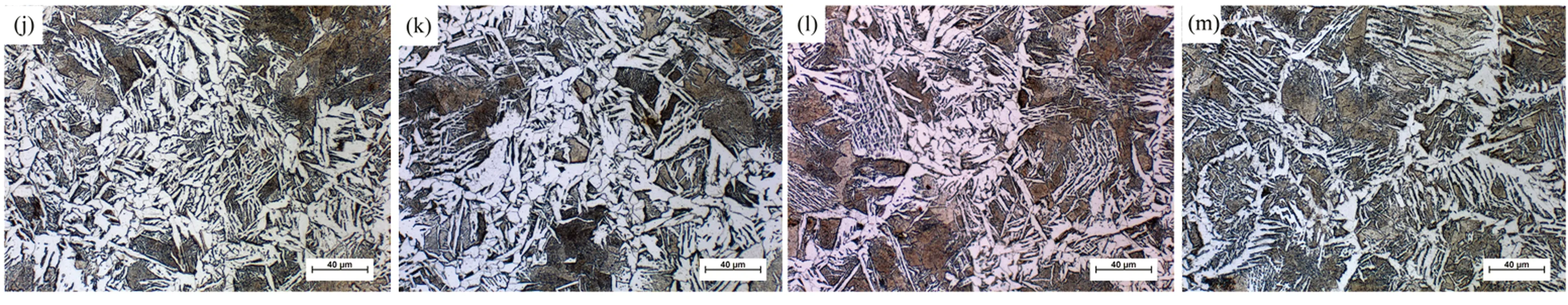

圖1所示為不同拉伸溫度下各試樣的室溫顯微組織。從圖1中可以看出,當拉伸溫度在800 ℃以下時,實驗鋼的室溫組織以鐵素體(F)和珠光體(P)為主;當拉伸溫度為700~800 ℃時,晶粒大小明顯不均,組織中出現了異常長大的晶粒,這是因為該溫度區間為鐵素體和奧氏體雙相區,鐵素體與奧氏體變形抗力的不同會造成變形不均勻性,從而對動態再結晶后晶粒的尺寸分布造成影響;當拉伸溫度達到850 ℃時,試驗鋼中開始出現魏氏組織(W),這是由于此時拉伸溫度較高,奧氏體晶粒尺寸增大,而魏氏組織容易在粗大的奧氏體晶粒中產生[12]。當拉伸溫度為850~1100 ℃時,試樣室溫組織中除了珠光體和鐵素體之外,還有部分針狀魏氏組織,并且隨著拉伸溫度的升高,鋼組織中鐵素體含量逐漸減少,珠光體含量逐漸增多。

(a)500 ℃ (b)550 ℃ (c)600 ℃

(d)650 ℃ (e)700 ℃ (f)750 ℃

(g)800 ℃ (h)850 ℃ (i)900 ℃

(j)950 ℃ (k)1000 ℃ (l)1050 ℃ (m)1100 ℃

圖1 不同拉伸溫度下試樣斷口附近金相組織

Fig.1 Microstructure near the fracture of samples at different tensile temperatures

拉伸溫度較低時,變形產生的位錯等缺陷大部分保留在變形組織中,為隨后的鐵素體相變提供了更多的形核點,導致鐵素體含量相對較多。相反,當拉伸溫度較高時,由于溫度高,變形產生的位錯等缺陷容易回復,鐵素體形核點減少,導致高溫鐵素體相變量減少,而變形奧氏體保留到低溫時會產生更多的珠光體組織。

2.2 HP295鋼高溫熱塑性

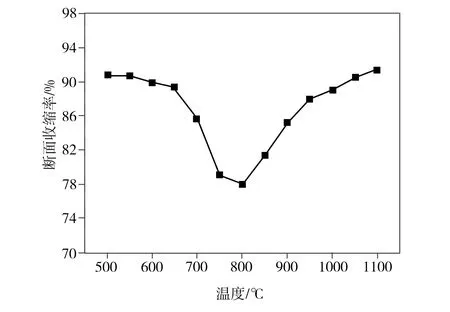

圖2所示為HP295鋼斷面收縮率及抗拉強度隨溫度的變化曲線。一般情況下,試樣的斷面收縮率可以作為衡量鋼種熱塑性能的重要指標。從圖2(a)可以看出,當拉伸溫度為500~800 ℃時,試樣的斷面收縮率隨溫度的升高呈下降的趨勢;拉伸溫度高于800 ℃時,試樣的斷面收縮率開始增大,800~950 ℃范圍時,試樣斷面收縮率增長速率較大。若以RA>60%作為塑性良好的判斷依據,則HP295鋼在試驗溫度范圍(500~1100 ℃)內均具有較好的高溫塑性,僅在拉伸溫度為700~900 ℃時,熱塑性曲線中出現了一個“塑性凹槽”,而此時實驗鋼的斷面收縮率最低也在78%左右。

結合圖1(f)和圖1(g)可知,溫度為750、800 ℃下的拉伸試樣中,晶粒尺寸分布較為不均,變形首先出現在大晶粒區域,而大晶粒晶界處容易產生微裂紋和空洞,伴隨著微裂紋、空洞的聚合和擴展,試樣最終發生沿晶斷裂,導致熱塑性曲線中“塑性凹槽”的出現。另一方面,Mintz、Suzuki、Won 等[13-16]研究表明,從鋼的凝固溫度到600 ℃存在三個脆性溫度區:熔點~1200 ℃的第Ⅰ脆性溫度區、1200~900 ℃的第Ⅱ脆性溫度區和900~600 ℃的第Ⅲ脆性溫度區。第Ⅲ脆性溫度區在連鑄過程中對控制角橫裂紋的發生起著至關重要的作用,而第Ⅱ脆性區只在應變速率大于0.01 s-1時出現[5-8]。本研究拉伸試驗中,采用了較低應變速率0.01 s-1,故沒有出現第Ⅱ脆性區。700~800 ℃之間為奧氏體和鐵素體兩相區,試樣在變形前會形成一部分鐵素體,在隨后的拉伸過程中與剩余奧氏體相互作用產生變形,由于溫度較高,再結晶動力大,破碎的鐵素體晶粒可能發生二次再結晶,產生異常長大的晶粒,這也可能是導致700~800 ℃溫度范圍內試樣斷面收縮率降低的重要原因。“塑性凹槽”恰處于奧氏體和鐵素體兩相區,并且在拉伸溫度為850 ℃時,試驗鋼的斷裂塑性開始恢復。

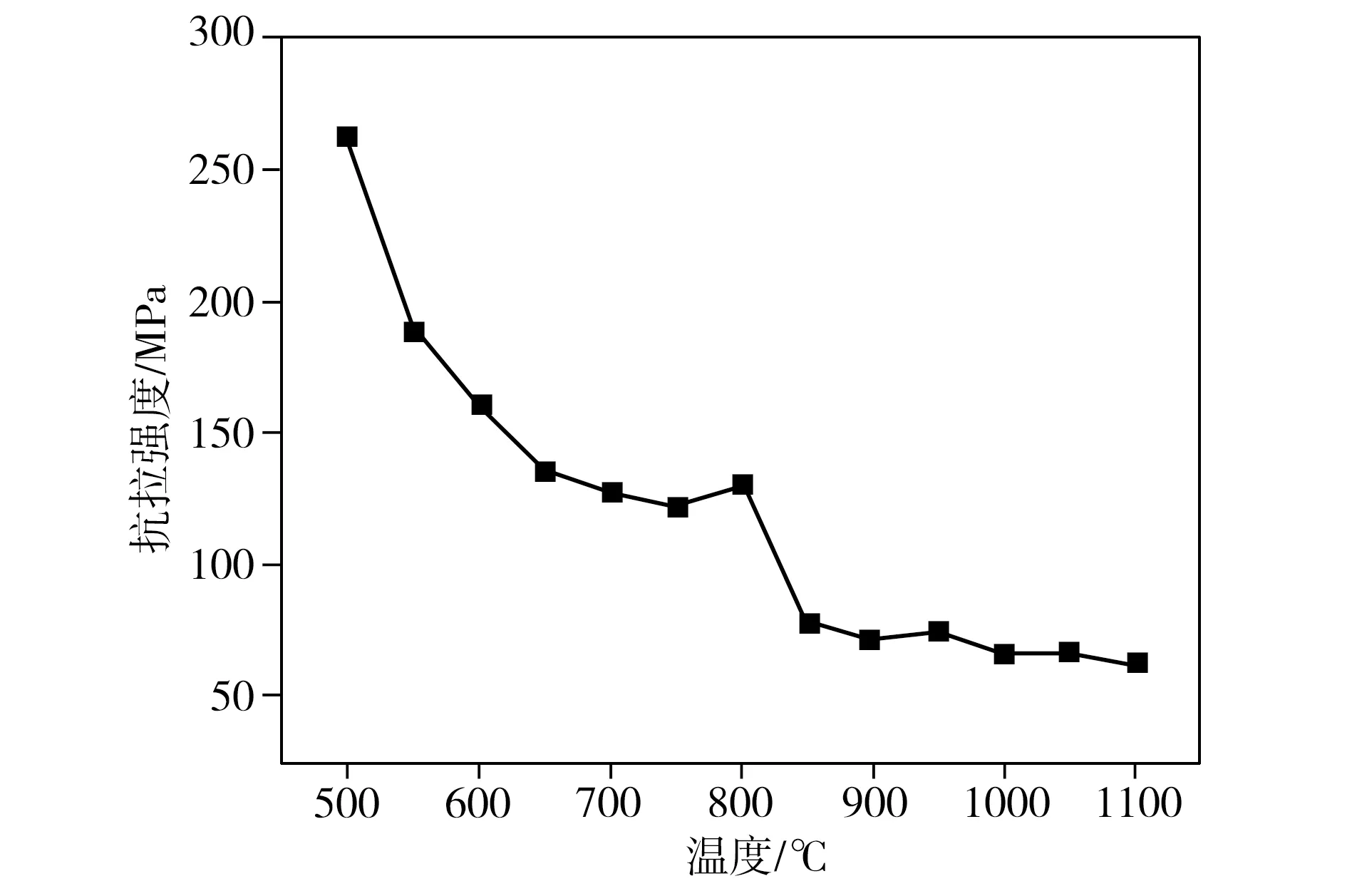

從圖2(b)中可以看出,隨著熱拉伸溫度升高,試驗鋼的抗拉強度大致呈降低的趨勢,溫度為500 ℃對應的最高抗拉強度為261 MPa,1100 ℃時試驗鋼的抗拉強度下降到62.33 MPa,降低了約3.2倍,這是由于當拉伸溫度升高時,原子擴散速度加快,并且位錯易于運動,使試樣拉伸強度下降。當拉伸溫度為500~750 ℃時,試樣處于單相鐵素體區,試樣抗拉強度主要受溫度影響,即溫度越高,試樣抗拉強度越低。當拉伸溫度由750 ℃升至800 ℃,試樣處于鐵素體和奧氏體兩相區,而鐵素體向奧氏體轉變時,鐵素體不斷向周圍奧氏體排碳,富碳奧氏體強度高于鐵素體,因此,雖然溫度有所升高,但由于受到相變的影響,試樣的抗拉強度仍然略微提高。當拉伸溫度繼續升至850 ℃時,試樣處于單相奧氏體區,奧氏體晶粒尺寸繼承了初始奧氏體晶粒的尺寸,即晶粒尺寸相對較大;另外,由于沒有兩相區階段由鐵素體相變產生的富碳奧氏體現象,此狀態下奧氏體中含碳量均勻,故而在此溫度下,試樣的抗拉強度降幅較大。在850~1100 ℃的單相奧氏體區中拉伸時,試樣的抗拉強度下降較為緩慢,這是由于隨著溫度的進一步升高,試樣中奧氏體晶粒尺寸變化不大,故抗拉強度下降的不明顯。

(a)高溫熱塑性曲線

(b)高溫強度曲線

Fig.2 Curves of high temperature hot ductility and tensile strength of HP295 steel

2.3 HP295鋼斷口形貌

圖3所示為500、800、1000 ℃變形溫度下試樣斷口的形貌特征。從圖3中可以看出,在不同的拉伸溫度下,各試樣斷裂前均發生了較大的塑性變形,表現為韌性斷裂;當拉伸溫度為800 ℃時,試樣斷口直徑較大,而在500、1100 ℃下拉伸時,試樣斷口直徑相對較小。故而可以判斷,實驗鋼在溫度為500、1100 ℃時的塑性優于800 ℃時的塑性。

試樣在高溫條件下(1100 ℃)具有更好的塑性,主要是因為試驗鋼在奧氏體單相區發生了動態再結晶,變形過程會有晶界遷移, 而晶界遷移能將原晶界處生產的微裂紋包圍在新晶界內,從而阻止裂紋的聚合、長大和延伸,此時,裂紋必須通過裂紋尖端應力集中產生的剪切力貫穿晶粒并相互連接,才能導致試樣斷裂。另一方面,試樣在低溫塑性區(500 ℃)也表現出了較好的斷裂韌性,原因在于此條件下試樣中鐵素體晶粒細小、均勻,晶界相對較多,變形時能有效阻止裂紋擴展,推遲試樣斷裂。

(a)500 ℃ (b)800 ℃ (c)1100 ℃

圖3 不同拉伸溫度下試樣的斷口形貌

Fig.3 Fracture morphology of samples at different tensile temperatures

為進一步了解HP295鋼試樣在不同溫度下的斷裂類型及斷裂機理,對800、1100 ℃拉伸時試樣斷口的微觀形貌進行SEM觀察,結果如圖4所示。從圖4可以觀察到,由于試驗溫度較高,試樣斷口表面出現了不同程度的氧化現象。根據微觀組織來判斷,兩試樣斷口均由韌窩構成,韌窩較深且其周圍發生了塑性變形,兩者均屬于韌性斷口。

HP295鋼在1100 ℃的高溫塑性區拉伸時,其斷裂機理為穿晶延性斷裂,如圖4(a)所示。這是由于較高的拉伸溫度使得變形后的奧氏體發生動態再結晶,流變應力下降,軟化作用加強,晶界更容易遷移,原奧氏體晶界滑移引起的裂紋和夾雜顆粒周圍形成的孔隙被隔斷在晶內,晶內裂紋只能通過裂紋尖端的剪切應力橫穿整個晶粒才能發展成為孔洞,故此條件下試樣的斷裂機理為穿晶斷裂。

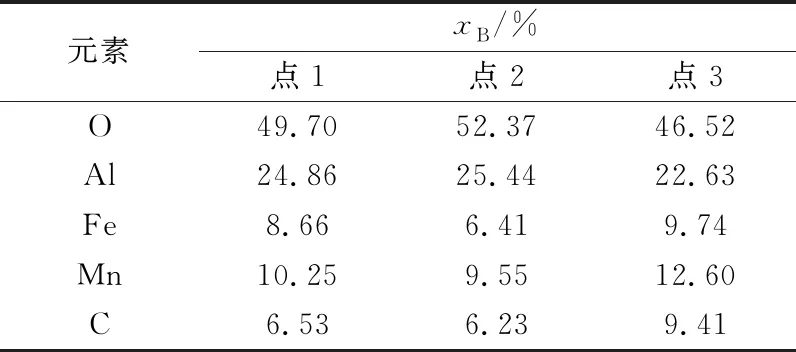

800 ℃是HP295鋼的塑性凹槽點,斷裂機理主要為沿晶韌性斷裂,如圖4(b)和圖4(c)所示。從圖中可以觀察到,試樣中有大量不同尺寸、不同深度的塑坑存在,且塑坑中存在近球形的第二相粒子,各點處的EDS成分分析列于表2中。結合圖4和表2可以判斷,該球形顆粒主要為Al2O3夾雜物。試樣在800 ℃下沿奧氏體晶界析出鐵素體相,在外加載荷的作用下,應力集中在鐵素體和奧氏體界面處,產生的裂紋為界面裂紋,由于鐵素體和奧氏體的晶體結構不同,相變使材料比容發生變化,產生組織應力,裂紋沿鐵素體和奧氏體的相界面擴展。另外,在外力的作用下,應力集中在沿奧氏體晶界的鐵素體中,鐵素體內夾雜物或析出相萌生的裂紋沿著鐵素體內部擴展。晶界和晶內裂紋擴展的綜合作用導致800 ℃時試驗鋼的塑性相對較低,但由于HP295鋼的整體熱塑性指標RA均在77%以上,故整體表現為韌性斷裂。

(a)1100 ℃ (b)800 ℃,低倍 (c)800 ℃,高倍

圖4 不同拉伸溫度下試樣斷口的SEM照片

Fig.4 SEM images of sample fracture at different tensile temperatures

表2 塑坑處球形顆粒的EDS分析結果

3 結論

(1)在500~1100 ℃溫度范圍內,焊接氣瓶鋼HP295的斷面收縮率均在77%以上,表現出了較好的高溫熱塑性,而在700~900 ℃時,試驗鋼的熱塑性曲線中存在一個“塑性凹槽”,在變形溫度為750、800 ℃時,塑性相對較低。

(2)在測試溫度范圍內, HP295鋼的抗拉強度隨著溫度的升高大致呈降低的趨勢,從500 ℃的261 MPa降低至1100 ℃下的62.33 MPa。

(3)HP295鋼在900~1100 ℃溫度區間內,斷裂方式表現為穿晶韌性斷裂,斷面收縮率較大,塑性良好;而750~850 ℃溫度處于實驗鋼的鐵素體和奧氏體兩相區,兩相區內晶粒尺寸大小不均,裂紋產生在鐵素體和奧氏體晶界處以及鐵素體晶內,裂紋易于萌生和擴展,斷裂方式為沿晶韌性斷裂,塑性相對較低。

(4)HP295鋼的實際生產過程中,應避開低塑性溫度區間,在鑄坯表面溫度高于900 ℃時進行矯直,終軋溫度應避開750~850 ℃。