關于汽車側圍A柱下角起皺的研究

宋少清,呂軍旺,趙彥博,李曉超

長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心(河北保定 071000)

1 引言

起皺是拉伸件凸緣產生波浪形皺裥的現象,金屬板料沖壓成形是壓力加工的重要組成部分,薄板件在壓力作用下由模具引導成形的過程是一個十分復雜的物理過程。由于模具幾何結構尺寸、接觸摩擦和壓邊力等因素的影響,在制件的成形過程中常發生起皺現象,因此解決各種起皺的辦法也不能單一而論,而要從保證合格件的全面觀點出發,考慮所產生的各種不良現象,尤其是與拐角成形有關的起皺問題,究其原因進行歸納總結和分析,制定合理的解決方案。

2 起皺簡介

板料在拉伸成形過程中,會受到復雜的應力作用,由于板厚方向尺寸與其它兩個方向相比很小,因此厚度方向的應變狀態最不穩定。當板內凈壓應力達到一定程度時,板厚方向就有可能因不能維持穩定的塑性變形而產生起皺。

任何一個起皺現象都伴隨有與皺紋長度方向垂直的壓應力存在。由于薄板沖壓過程中引起壓應力的應力狀態有多種,所以起皺類型也有多種,最終導致皺紋特征、產生部位、影響因素,以及消除皺紋所采取的措施不盡相同。

如果按照起皺時的應力狀態分類,可將薄板拉伸起皺分為壓應力起皺、不均勻拉應力起皺、剪切力起皺和板內彎曲應力起皺等4種類型,如圖1所示。

圖1 應力分類起皺形式a——壓應力起皺 b——剪切力起皺c——拉應力起皺 d——板內彎曲起皺

3 實際案例

3.1 側圍外板A柱下角起皺問題描述

圖2所示為某車型的側圍外板拉伸模在現場調試過程中在A柱拐角部位起皺等缺陷,這些缺陷會影響制件的焊接,導致焊點不牢,出現開焊的風險,直接影響車身焊接質量。

圖2 A柱下拐角起皺位置

側圍外板A柱下拐角部位的起皺問題一直是行業內的沖壓工藝難點,隨著拉伸深度的增加,制件成形聚料急劇,沖壓模具強度減弱,起皺現象會越來越明顯,導致與A柱內板本體和側圍外板焊接不牢固,進而影響車身的質量。

3.2 側圍外板A柱下角起皺原因分析

側圍外板A柱下拐角部位是一個拉伸成形時的直角彎位置結構,該部位為凸起成形,成形時此處的材料流動復雜,單純采用實驗研究和理論解析方法,難以有效解決現場起皺等問題,以下從制件的制件造型成形特點、現場的沖壓工藝設計以及CAE仿真分析等方面分析該區域產生起皺的原因。

(1)A柱拐角部位形狀的制件造型。

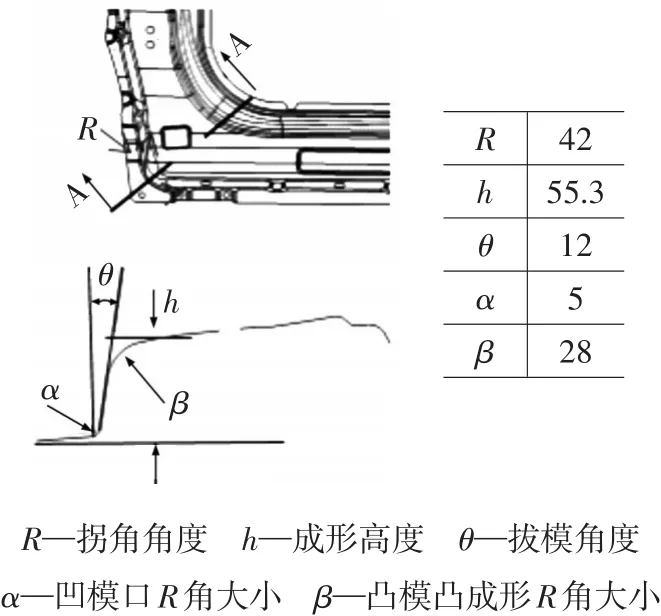

制件拐角部位的造型尺寸如圖3所示。

圖3 制件造型數據示意圖

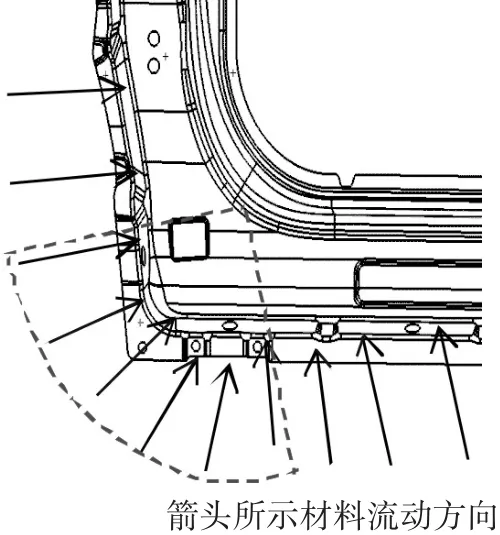

制件成形為R角扇形分布以及拔模角θ均較小,成形時急劇變化,同時,凹模口α僅為5mm的圓角,α越小成形時進料越慢,這樣會形成聚料的狀態,結合以上因素,導致對應拐角位置形成積料現象如圖4所示。

圖4 材料流入方向示意圖

(2)工藝設計方案。

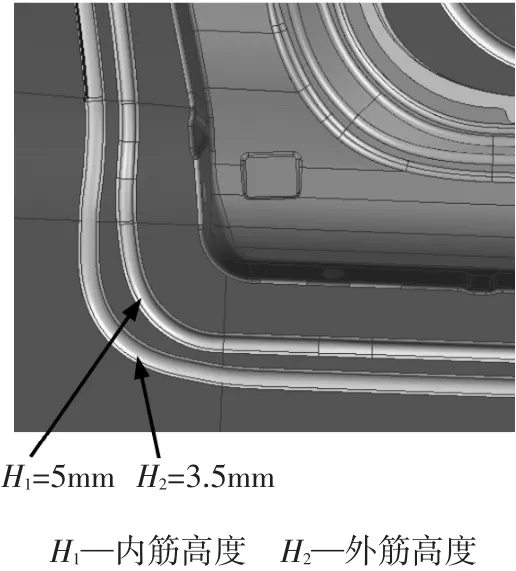

拉伸成形時,采用雙道筋阻料,內外兩條筋高度分別為5mm和3.5mm,阻料力較大,主要目的是防止材料進料過多,形成積料的現象,如圖5所示。

圖5 拉伸筋造型及高度示意圖

(3)CAE仿真分析。

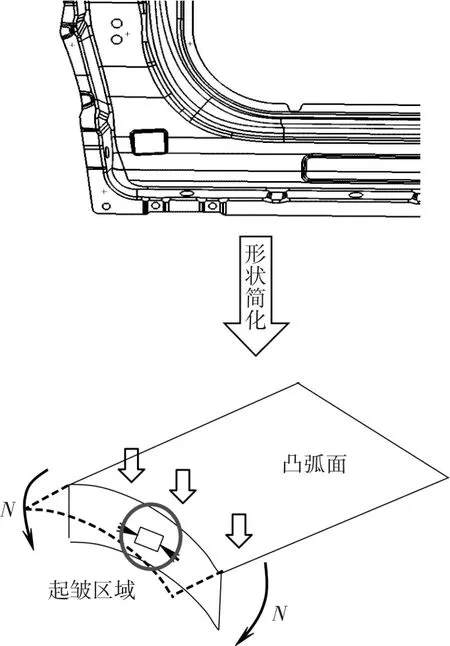

拐角處形狀簡化為凸弧翻邊,為收縮類翻邊,制件成形過程中材料流入為匯聚型趨勢,如果無法消除或者減小X向壓應力,就會引起面的變形,如圖6所示。

圖6 收縮類翻邊聚料示意圖

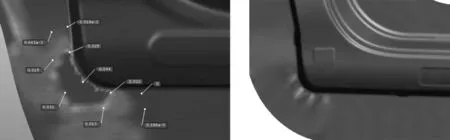

結合側圍外板主要出現的拐角起皺問題,顯示了制件拉伸成形的CAE分析結果,采用起皺準則的方式對A柱拐角部位起皺現象進行評估,進行CAE失效分析實際CAE分析中制件起皺存在風險,Wrinkles值為4.4%,已超標,分析結果顯示有3處出現起皺現象。圖7所示CAE分析狀態與實際模具調試樣件產生的起皺現象的問題一致,證明了該起皺缺陷的模擬參數與實際沖壓條件相符,驗證了分析結果的準確性。

圖7 CAE分析效果

3.3 側圍外板A柱拐角起皺解決對策

由于受制件制件造型限制,制件造型拔模角θ以及拐角角度R無法更改,只能通過更改工藝補充、拉伸筋以及現場根據制件狀態進行精細研合型面來消除褶皺問題,常用的解決措施為:

(1)調整料片尺寸,改變起皺問題進料梁。

(2)調整壓邊力,減小進料量。

(3)提升起皺位置研合精度,對起皺位置強壓,減緩起皺。

(4)更改拉伸筋系數或形狀,更改材料流入方向受力。

針對側圍外板A柱拐角部位起皺開展了研究和探討,最終確定選擇以下兩種解決措施。

3.3.1 增加起皺位置強壓量

目前大多數模具公司以壓邊圈管理面做0.1mm強壓。強壓的主要目的是改善壓料面研合,實際研合時,壓料面通常外松內緊,管理面間隙小,非管理面間隙大,有利于板料進料,同時還可以改善壓料面起皺。現場壓料面研合情況,從圖8b可看出管理面間隙小、壓強大,進料阻力大;非管理面間隙大、壓強小,進料阻力小。

圖8 研合前后研合率對比圖a——研合前 b——研合后

圖8所示為研合鉗工型面研合率對比圖,增加強壓后,起皺位置著色實,且制件起皺減緩。

3.3.2 更改拉伸筋形狀

在汽車覆蓋件的拉伸成形中,拉伸筋的設計占有非常重要的地位,因為覆蓋件的拉伸成形需要一定大小且沿周邊適當分布的拉力,這種拉力來自沖壓設備的作用力、毛坯的變形抗力和壓料面的作用力。而壓料面的作用力只靠在壓邊力作用下模具和材料之間的摩擦力往往是不夠的,需要在壓料面上設置能產生很大阻力的拉伸筋以滿足毛坯塑性變形和塑性流動的要求,達到防止起皺和破裂的目的。

如圖9所示,將原始的外側”隨型筋”更改為“八字筋”,提升橫向拉應力,達到減緩起皺的目的。

圖9 更改拉伸筋示意圖a——更改前 b——更改后

3.4 現場調試

根據制定的起皺解決方案,重新修改了拉伸模的拉伸筋形狀,同時研合完成后的壓邊圈增加了強壓,模具修改完成后對其進行驗證發現,側圍外板A柱拐角部位的起皺現象減緩,起皺范圍也相應的減小了,焊接邊的平面度滿足焊裝和總裝的要求。圖10所示為工藝優化后的制件實物。

4 結束語

經過模具回廠前與回廠后對側圍A柱拐角起皺問題跟蹤確認,模具前期分析結果存在失效。外板精細化面品問題需要從前期分析、問題橫展、造型設計等方面提升。

圖10 制件實物圖

針對起皺問題從以下思路進行解決:

(1)結合制件問題,對模具OP10/OP20/OP30/OP40各工序進行檢查,明確問題發生點。

(2)對問題發生點排查前期SE分析結果,是否存在問題及對策。

(3)明確問題點的模具研合狀態,是否達到研合率95%以上。

(4)如為拉伸模問題,需要確認實際拉伸料片的流入量與SE分析數據是否吻合,不吻合需要對拉伸走料進行調整,達到理論分析狀態。

(5)因制件造型限制無法實現的,而導致制件的缺陷,需要在SE階段從工藝能實現的角度進行優化改善,避免后期問題發生。