蒸汽輪機抽汽口流場的數值模擬研究

張引弦

(海軍裝備部,北京 100036)

0 引言

現階段中,為有效提升蒸汽輪機運行的經濟性,技術人員通常在機組中使用回熱與供熱抽汽系統,這樣雖能夠提高蒸汽輪機的整體效率,降低環境污染,但同時也會造成通流段的相關流動參數分布的不均勻,進而影響機組抽汽口區域的強度與正常運行效率,最終降低整個機組運行的經濟性。所以,對抽汽口流場的變化情況及影響因素進行深入研究,具有重要的現實意義。

1 研究背景概述

前蘇聯學者針對蒸汽輪機抽汽口的流場進行了大量的理論、實驗分析并取得了一定的成果,但受到研究手段與實驗條件的限制這些得出的結論只適用于抽汽口中某段流場變化,而針對抽汽道內部結構的分析理論尚缺乏。目前,我國學者針對蒸汽輪機抽汽口也進行了大量的研究,其中一些學者的研究結論表明,蒸汽輪機在運行中出現的大多數葉片事故位于區域透平級中,但在實際應用中,受到抽汽口幾何形狀和其他因素的限制導致了現今仍缺乏對蒸汽輪機抽汽流道的科學分析。因此,利用數值模擬方法,針對抽汽口流場開展了深入分析,并對比試驗得出結果,從而驗證了蒸汽輪機抽汽口流場研究的科學性。

2 抽氣口構造及特性參數選擇

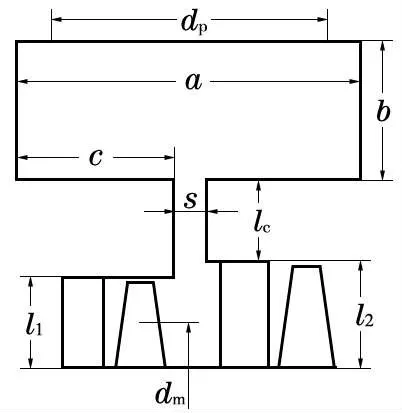

蒸汽輪機抽汽道內流體流速相對較小(其中,國家給定的規范值一般要求其抽汽縫內的流體流速不得大于50 m/s),一般來說,按照其流動性質抽汽道內流體可被定性為不可壓縮牛頓型流體及三元絕熱定常流。綜合考慮機組通流部分的幾何特征后,本文決定采用以機組主軸為Z軸的圓柱坐標系。其中,通流部分的尺寸大小以及形狀特征如圖1所示。

圖1 汽輪機通流部分抽汽段示意圖

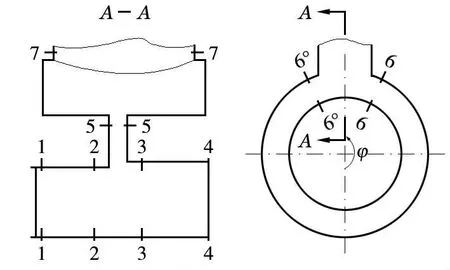

如圖2所示,本次模擬的計算域主要包括7個控制截面,其中,1-1到4-4為通流部分計算截面,2-3到5-5是抽汽縫截面,5-5到6-6是集汽室,6-6到7-7是抽汽管口。為更加精確地反映實際流體流場的情況,在進行網格劃分時使用“隔離法”,針對流場復雜區域通過網格加密來保證網格劃分的合理性。關于本次計算模型的邊界條件,除了固體壁面使用方程外,其余邊界均借助函數被設置為第二類邊界條件。在對流場進行計算時,首先應確定機組的通流部分及斷面1-1處的初始壓力和其速度場的情況,在確定截面初始值時,可按照渦輪機的實際出口壓力來確定,截面4-4處出口壓力場和速度值被設定為第二類邊界條件,7-7斷面壓力值為出口定值壓力,通過控制其數值的大小來對機組抽油量進行調整。

圖2 計算域和控制截面簡圖

3 計算結果分析

基于前文所述的研究步驟和方法,對選定蒸汽輪機抽汽口的流場進行模擬,為論證數值模擬和實際實驗結果的相符性,把本次數值計算模型中的各區域截面初始壓力與流量參數設置成相同值。考慮到蒸汽輪機抽汽口幾何形狀的復雜性,本文對流場進行分段分析,計算結果及分析如下所示。

3.1 計算結果

(1)通流部分流場結構。本次數值模擬得出的通流部分頂部和抽汽縫內的速度場,圖略。從圖中能夠看出,機組通流部分的頂端汽流速度變化情況為先增加,之后向抽汽縫轉移時開始逐漸降低,抽汽縫進口前壁區域產生一個明顯的慣性渦區,其一直從出流的主流方向直至后透平級。此外,還可以看出形成的旋轉渦區基本充滿了整個抽汽縫,此時流動阻力值最大。在進行抽汽時,蒸汽輪機抽汽口流場內的其他參數也會出現動態變化。

抽汽口出的徑向分速度的值從葉根處到葉頂處逐漸變大,且增幅較為明顯,另外,機輪葉根處所具有的徑向流動會進一步增加該區域內的二次流厚度,導致機組抽汽口區域內的流動損失增加。當葉高比y/l的值約0.7時,氣流的靜壓與速度隨葉高變化并不明顯,當葉高比y/l的值>0.7時,氣流的靜壓與速度隨著葉高的增加而下降,在葉高比y/l的值>0.95時,甚至出現了氣流導流的現象,抽汽口處靜壓值達到最高值。這表明了抽汽口后級的靜葉頂部會產生一個漩渦較大的回流區,其直接導致該級的工作運行性能降低。抽汽原因會導致抽汽口通流區域內的某些參數發生改變,進而導致相關參數軸向的分布紊亂。

(2)抽汽縫內流場。從上文的分析中可以得知,抽汽縫內流場的變化不僅受其自身幾何形狀影響,還會受到抽汽縫和通流部分與集汽室結合處的流場影響。

首先,在抽汽縫進口處形成漩渦區,該形成的漩渦很大概率會擴散到機組集汽室,再者,機組抽汽縫進出口方向有氣流參數分布紊亂的情況,且速度在進口處較大而在出口處較小。另外,抽汽縫內的氣流參數在抽汽口區域的不均勻分布程度大于頂部。

(3)集汽室內的流場。根據流體力學的相關理論可以得知,蒸汽輪機集汽室的流場變化對汽缸的熱應力具有較大影響,類似于抽汽縫內流體流場變化情況,集汽室的流場也易受研究區域的幾何特性和工況參數的影響,筆者在此以選取的某蒸汽輪機組集汽室為例計算其流場變化情況。當機組內的蒸汽通過扇形射流方式到達機組集汽室時,主要集中于外壁,進入的射流經過側壁和內壁的流動最終出現兩個較大的旋轉漩渦,產生的漩渦因為與機組內部氣流方向相反故產生反向的螺旋渦,機組氣缸的另一側也會出現相同的現象。此外,當在實驗過程中出現的兩個漩渦強度大小不一且高度值變化或抽汽縫位置出現改變時,在集汽室內形成的兩個漩渦會合并為一個。

3.2 實例分析

本次進行的數值模擬是基于單管抽汽和軸向進汽來開展的,為論證數值模擬結果的科學性,采用某試驗臺的某抽汽口進行試驗。其中,該抽汽口的進汽偏離軸向16°,抽氣量為33%。將壓力傳感器設置于選取機組抽汽縫后壁,并對測量點處的靜壓沿圓周變化進行測量。試驗所得的數據與進行的數值模擬結果,抽汽口區域的實際流動規律與實驗結果具有相同的變化趨勢,且參數峰谷值與實驗值大小基本一致,在綜合考慮實驗過程誤差、實驗條件誤差后,證明了對蒸汽輪機抽汽口流場的數值模擬方法的可行性。

4 結論

利用數值模擬對蒸汽輪機抽汽口流場進行數值模擬是可行的,通過數值模擬得出的結果與實驗所得出的結果相一致,受到抽汽原因的影響,在機組抽汽口通流部分的抽縫處的流場會出現漩渦區,且此處的流體流動損失值是最大的。