抽水蓄能機組調速系統壓力油管O型橡膠密封的失效分析

鄒明德,黃志峰,梁 嘯

(南方電網調峰調頻發電有限公司檢修試驗分公司,廣東 廣州511400)

0 引言

抽水蓄能機組調速器是確保水輪發電機組安全穩定運行的重要控制設備。目前所使用的調速器按其元件結構的不同,一般可分為機械液壓型和電氣液壓型兩種。電氣液壓型調速器由于靈敏度、速動性高,能實現成組調節,提高電站和電網自動化水平,在大、中型水輪發電機組中應用廣泛[1]。電氣液壓型調速器包括電氣調節和機械液壓兩部分,其機械液壓部分包含較多的液壓元件、壓力油管等,且其內部油壓較高;其壓力油管接頭、油管與液壓元件連接處等位置均裝配有耐油、耐高壓的密封材料。O型橡膠密封圈是調速器系統壓力油管使用較多的一種密封,故其密封功能的正常與否直接影響調速器液壓系統的密封性及安全性。針對O型橡膠圈的密封性能,國內外學者做了大量的研究工作。王廣振[2]和陳金愛[3]等人分別采用試驗方法分析了影響O型密封圈泄漏率和老化失效的因素;而隨著計算機技術的迅速發展,數值模擬已成為一種有效的研究手段,譚晶、周志鴻、Green I等人則分別基于數值模擬方法,利用有限元分析研究了O型橡膠圈的密封性能與其接觸壓力的關系[4-6]。

1 問題描述及處理

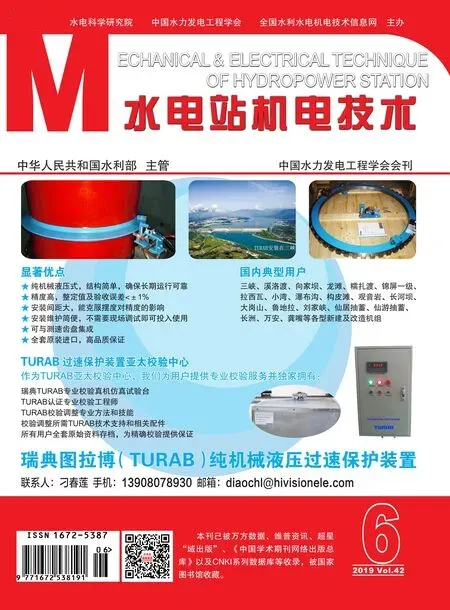

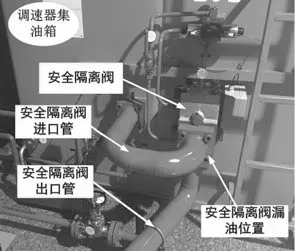

國內某抽水蓄能電廠共裝有4臺單機容量為32萬kW的水輪發電機組,且每臺機組均配備了1臺電氣液壓型調速器。在4臺機組全面投產運行一年多之后,運行人員在日常巡檢時發現,其中的2號、3號機組調速器系統位于集油箱處的安全隔離閥進口與油管路法蘭連接處均出現不同程度的滲漏油現象(如圖1所示)。

圖1 安全隔離閥進口與管路法蘭連接處滲油

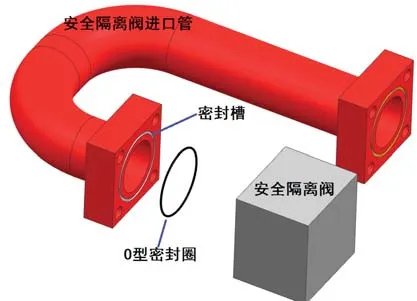

維護人員在現場檢修時,拆開該漏油處檢查發現,安全隔離閥進口與管路法蘭連接處采用O型橡膠材料進行密封(如圖2所示),而通過進一步檢查發現該O型密封圈表面未見明顯刮痕、破損等缺陷,但整個密封圈已完全受壓變形、硬化,失去彈性,密封處于失效狀態。

圖2 安全隔離閥進口與管路連接處采用O型密封

通過查閱電廠關于調速器系統的相關資料可知,調速器系統的設計油壓為6.3 MPa,安全隔離閥原裝的O型密封圈截面直徑為3.55 mm;但現場實測連接法蘭密封面間隙為0.31 mm左右,即密封圈壓縮量為0.54 mm左右。在安全隔離閥進口管路回裝時,維護人員將3.55 mm的O型橡膠密封均換為4 mm的新O型橡膠密封,并在后期的調試、運行過程再次檢查,未見該處發生滲漏油現象。

2 安全隔離閥進口O型密封的失效分析

通過分析安全隔離閥進口法蘭滲油缺陷的檢查情況和處理過程,維護人員初步懷疑該處O型密封失效的原因是O型圈壓縮量不足。因此,現場檢修時將3.55 mm的O型密封換成了4 mm的新O型密封,在保持法蘭密封面間隙大致不變的情況下,使得密封壓縮量增至1.0 mm;實際的處理效果似乎說明滲油問題得以解決,但其中O型橡膠圈的密封機理及其密封失效原因未能得到有效地揭示和驗證,故有必要對該處的O型密封圈作進一步研究。由于此處滲油問題所涉及的是高油壓生產設備,不具備實施真機試驗的條件,同時又缺少相應的模型試驗平臺,因此,本研究采用數值模擬方法對安全隔離閥進口法蘭的O型密封進行有限元分析。

3 O型密封圈的有限元分析

3.1 計算域的選定

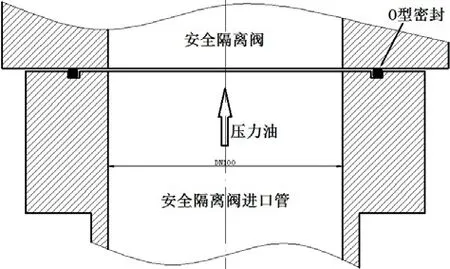

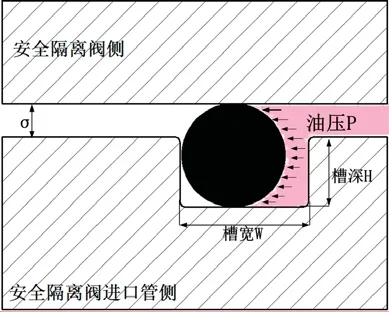

安全隔離閥進口與管道法蘭連接處采用的是軸向密封方式,其結構主要包括O型密封圈、法蘭密封槽及隔離閥進口密封壁面(如圖3所示)。考慮到該處O型密封圈邊界條件的復雜性,在對其進行有限元分析時,通常將密封圈、密封槽及密封壁面作為整體研究對象。同時,由于密封結構具有圓對稱性且可認為密封圈周向受力是均勻的,為了節約計算成本,可將對O型密封圈三維模型的分析簡化為對平面軸對稱模型的分析。本研究選取密封圈及其附近的壁面區域作為有限元分析的計算域(如圖4所示)。

圖3 安全隔離閥進口法蘭連接結構

圖4 O型密封的計算域

3.2 非線性問題的處理

本文所研究的O型密封圈屬于橡膠材料,它通常被認為是一種超彈性近似不可壓縮體,其力學模型表現為復雜的材料非線性、幾何非線性及邊界狀態非線性[4]。

對于這種非線性的橡膠材料,一般采用應變能函數來描述其應力應變關系,且目前應用較為廣泛的是穆尼-瑞林(Mooney-Revlin)函數,其表達式如下[4,5]:

應力與應變的關系則為:

上述式子中,W表示應變能密度,C1、C2表示材料的Mooney-Revlin系數,可取C1=1.87、C2=0.47,I1、I2分別為第一、二應變張量不變量;σ、ε分別表示應力和應變。

所研究的O型密封圈與兩側密封面之間屬于剛體和柔體面-面接觸的高度非線性問題。本文采用ANSYS軟件中的“罰單元”有限元算法來描述此類復雜的接觸問題。從變分的角度來看,將密封結構總勢能π表示為應變勢能W、外力勢能We和接觸力勢能Q的總和,即為:

π=W+We+Q(3)

利用罰單元得出接觸力勢能Q的表達式即可解決接觸面不被穿透的問題[7]。

3.3 有限元分析模型的建立

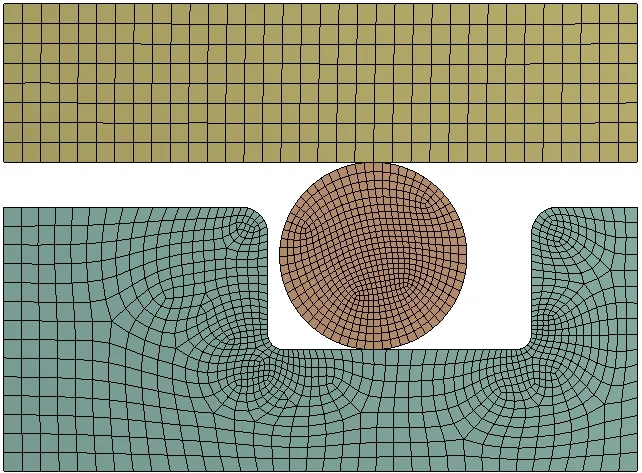

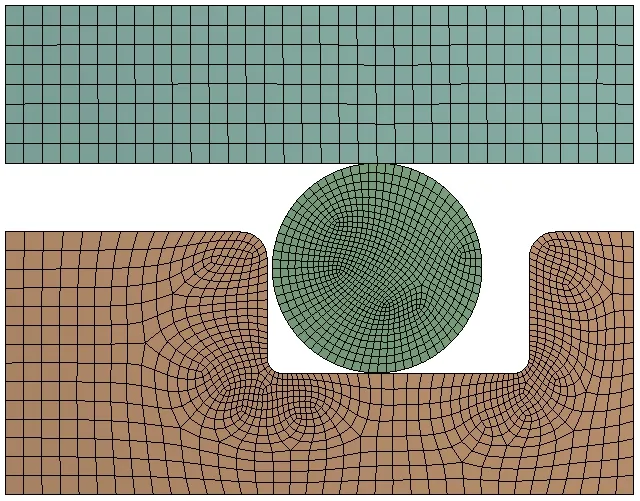

本文基于ANSYS靜力分析模塊,計算了Φ=3.55 mm和Φ=4.0 mm兩種O型密封圈的使用情況。計算時首先對所選計算域進行網格劃分,其中對密封圈及密封槽直角等位置作了網格細化處理(如圖5、圖6所示)。

圖5 計算域的網格劃分(Φ=3.55 mm)

圖6 計算域的網格劃分(Φ=4.0 mm)

根據電廠提供的資料,O型密封圈為丁腈橡膠(NBR),其彈性模量E=14.04 MPa,泊松比ν=0.499,硬度為85 IRHD,摩擦系數μ=0.2。法蘭密封槽及隔離閥進口密封壁面則均為不銹鋼材質。將密封圈與密封槽壁面、密封圈與隔離閥進口密封壁面的接觸均設為摩擦邊界(Frictional)。通過分析可知,密封圈同時受到接觸壁面和壓力油擠壓,因此在進行載荷施加時,分兩個載荷步進行:第一步通過給定隔離閥進口密封壁面向下的不同位移值來使密封圈產生一定壓縮量;第二步在密封圈內側施加一個壓力載荷(如圖4所示),即調速器系統的工作油壓p=6.3 MPa。

4 計算結果及分析

本文利用ANSYS軟件分別對Φ=3.55 mm和Φ=4.0 mm兩種O型密封圈在調速器系統工作油壓p=6.3 MPa和不同壓縮量下的變形及受力情況進行了分析。主要分析結果如下:

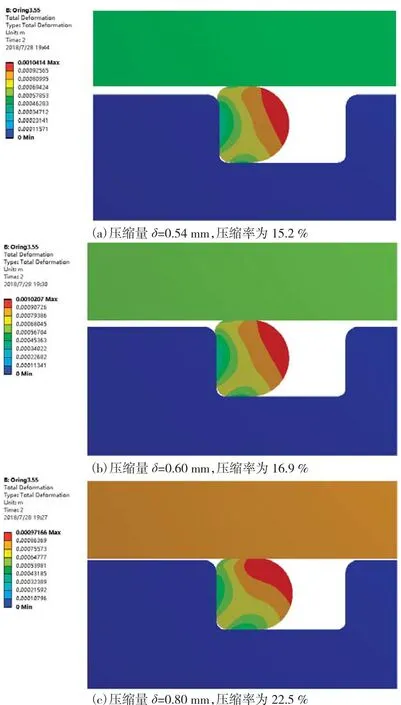

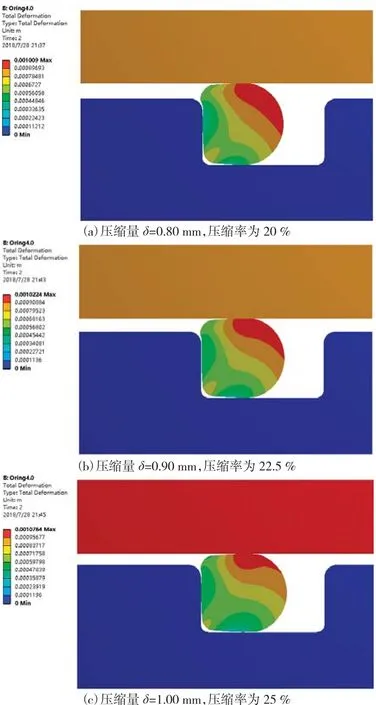

4.1 O型密封圈的變形情況

圖7反映了Φ=3.55mm的O型密封圈在p=6.3MPa及不同壓縮量下的變形情況。從中可看出,在各壓縮量下,由于受到上部壁面擠壓及油壓的共同作用,密封圈內側出現了變形量最大的區域,而在密封圈與密封槽接觸面處變形最小,且隨著壓縮量的增大密封圈的最大變形區逐步向上部接觸壁面移動。同時,在密封圈小壓縮量情況下,密封圈更容易被擠入上下密封面間隙;隨著壓縮量的增大,這種被擠入的趨勢逐漸減弱,在壓縮量δ=0.80 mm,即壓縮率為22.5%時,密封圈被擠入間隙的情況基本消失。

如圖8所示,當采用Φ=4.0 mm的O型密封圈時,隨著密封圈壓縮率的增大,其整體變形量相比Φ=3.55 mm的情況有所增大,但密封圈變形量最小和最大變形區的出現位置、最大變形區的移動趨勢以及密封被擠入間隙的趨勢與Φ=3.55 mm的情況基本一致。

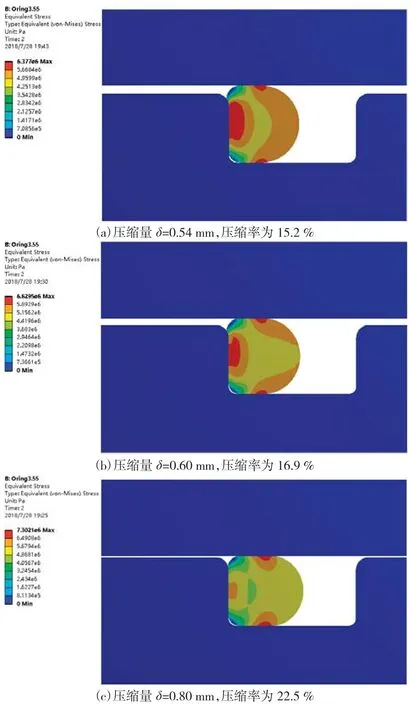

4.2 O型密封圈的Von Mises應力分布

Von Mises應力反映了密封圈截面上各主應力差值的大小,通常情況下,Von Mises應力的數值越大,將導致橡膠材料的剛度下降,使材料越容易出現裂紋[5]。圖9反映了Φ=3.55 mm的O型密封圈在不同壓縮量下的Von Mises應力分布,據圖可知,隨著壓縮量的增大,密封圈被擠壓得更厲害,其整體平均Von Mises應力也增大;且在各壓縮量情況下,Von Mises應力均在密封圈與上密封面、密封槽底面及外側壁面接觸處出現了最大值區域;同時,在小壓縮量情況下,密封圈與密封槽外側壁接觸位置出現的Von Mises應力最大值區面積最大,這是由于該處靠近上下密封面間隙位置,被擠入間隙的趨勢更為明顯,受到較大的擠壓力,從而出現應力集中的情況,而隨著壓縮量的增大,密封槽外側壁Von Mises應力最大值區的面積逐漸減小,當壓縮量δ=0.80 mm,壓縮率為22.5%時,Von Mises應力最大值區幾乎消失,應力值分布較為均勻,這是因為此時密封圈基本沒有被擠入間隙的趨勢,擠壓變形減小,該處應力集中情況大大削弱。

圖7 不同壓縮量下的變形情況(Φ=3.55 mm)

圖8 相同油壓、不同壓縮量下的變形情況(Φ=4.0 mm)

從圖10中看出,當采用Φ=4.0 mm的O型密封圈時,Von Mises應力增大,而應力值的分布特點及變化趨勢與圖9所示情況一致。但相比密封圈Φ=3.55 mm的使用情況,Φ=4.0 mm密封圈的Von Mises應力分布更加均勻,在靠近密封槽外壁處的Von Mises應力最大值區明顯變小,尤其當密封圈壓縮率達到25%時,應力最大區基本消失,說明此時密封圈處于較佳的使用狀態。

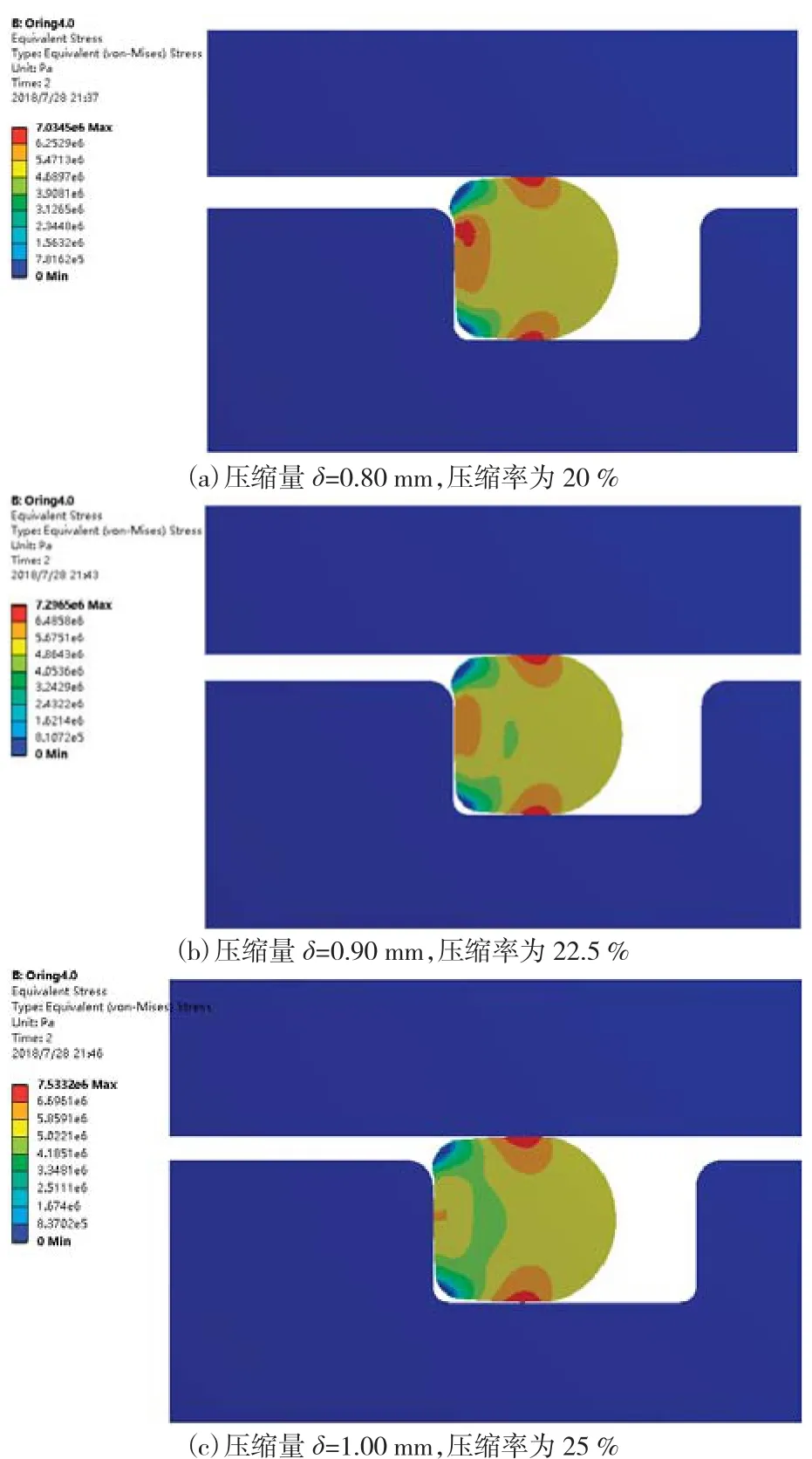

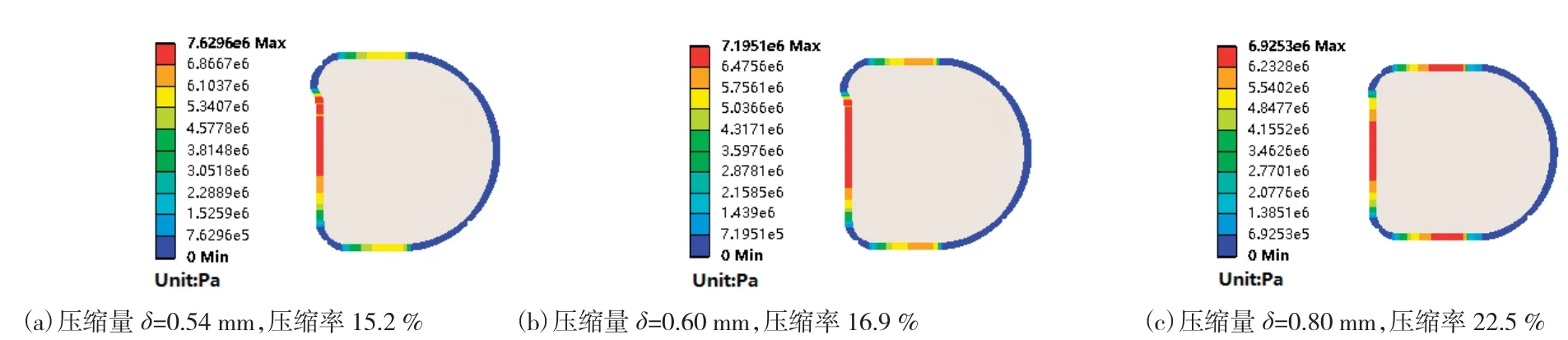

4.3 O型密封圈的接觸壓力分布

O型密封圈的接觸壓力反映了其自身的密封能力,通常將密封界面處的最大接觸壓力大于或等于工作油壓作為O型密封圈保證密封的必要條件。圖11、圖12分別為Φ=3.55 mm和Φ=4.0 mm兩種密封圈在不同壓縮量下接觸界面的接觸壓力分布。據圖可知,若將密封圈與密封槽內壁的接觸面定義為界面I,而把密封圈與隔離閥側壁面的接觸面定義為界面II,則在各壓縮量的情況下,接觸壓力較大值集中分布于界面I和界面II處;且在小壓縮量的情況下,接觸壓力最大值區分布于界面I的側邊,因為該處被擠入間隙的趨勢明顯,所受擠壓力較大,這一點已在密封圈的變形情況圖及Von Mises應力分布圖中得到了驗證;當壓縮量逐漸增大時,密封圈整體平均接觸壓力增大,而界面I側邊的接觸壓力有所減小,且壓力最大值區開始分布于界面II上,尤其當密封圈壓縮率達到22.5%及以上時,接觸壓力最大值區同時出現在界面I和界面II上,說明此時密封圈被擠入間隙的趨勢減弱,各接觸界面所受擠壓力趨于均勻,這一點可從圖9、圖10密封圈的Von Mises應力分布情況中看出。

圖9 不同壓縮量下的Von Mises應力分布(Φ=3.55 mm)

圖10 不同壓縮量下的Von Mises應力分布(Φ=4.0 mm)

圖12 不同壓縮量下密封圈的接觸壓力分布(Φ=4.0 mm)

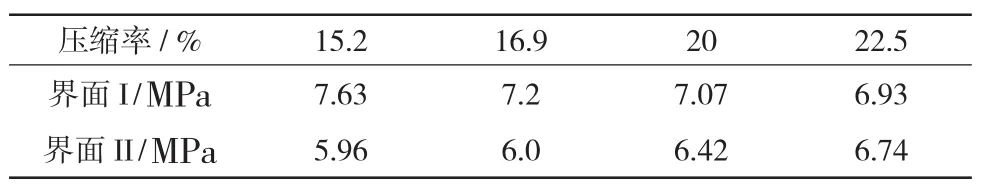

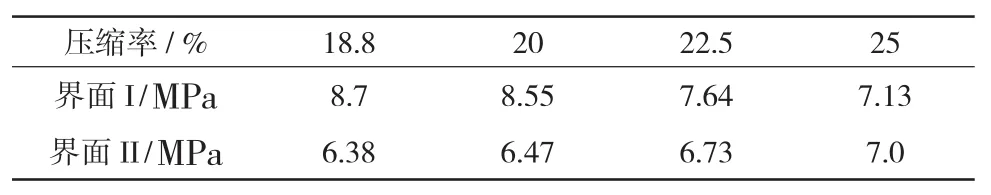

表1、表2分別給出了Φ=3.55 mm和Φ=4.0 mm兩種密封圈在不同壓縮率下,接觸界面的最大接觸壓力情況。從表中數據可看出,隨著壓縮率的增大,O型密封圈界面I的最大接觸壓力逐漸減小,而界面Ⅱ的最大接觸壓力則逐漸增大,當壓縮率達到一定的值以后,界面I、界面II的最大接觸壓力分布逐漸趨于均勻。

表1 不同壓縮率下的最大接觸壓力(Φ=3.55 mm)

表2 不同壓縮率下的最大接觸壓力(Φ=4.0 mm)

當采用Φ=3.55 mm的密封圈,并使其壓縮率不超過16.9%時,密封圈界面Ⅰ的最大接觸壓力大于工作壓力6.3 MPa,但界面II的最大接觸壓力小于6.3 MPa,說明此時的密封圈處于失效狀態,未達到應有的密封效果。結合現場的檢查情況,法蘭滲油處O型密封圈的壓縮量為0.54 mm,即壓縮率只有15.2%,顯然密封圈處于失效狀態,由此很直觀地驗證了該處滲漏油問題出現的原因。而當Φ=3.55 mm密封圈的壓縮率在20%以上時,界面I、界面II的最大接觸壓力均超過了工作壓力6.3 MPa,尤其當達到22.5%時兩處界面的接觸壓力值彼此接近,說明此時的密封圈具有密封效果,且受壓均勻,整個密封圈處于較好的工作狀態。

但考慮到安全隔離閥進口法蘭緊固螺栓的力矩要求及隔離閥材料強度要求,螺栓的緊固力不宜過大,即O型密封圈的壓縮量不能過大。因此,為確保設備的安全性,實際回裝時在保證法蘭密封面間隙值與原間隙值大致相同的情況下,同時將密封圈尺寸由原來的3.55 mm更換為4.0 mm。更換后的密封壓縮率可達到25%,據表2可知,此時密封圈的界面I、界面II的最大接觸壓力彼此接近且均大于工作壓力6.3 MPa,說明密封圈的密封效果良好,且受壓均勻,這很好地解釋了更換新密封圈后滲漏油問題未再出現的原因。事實上,當更換后的密封壓縮率達到20%及以上時,可完全保證密封圈界面I、界面II的最大接觸壓力均超過6.3 MPa,密封效果顯著改善。

5 結論

本文針對國內某抽水蓄能電廠調速器系統安全隔離閥進口法蘭處因密封失效而導致的滲漏油缺陷,分析了其O型密封圈密封失效的原因,并利用ANSYS軟件對Φ=3.55 mm的原裝O型密封圈和Φ=4.0 mm的新密封圈分別進行了有限元分析,計算結果很好地揭示了O型密封圈的密封機理,同時驗證了其密封失效的原因,所得的主要結論如下:

(1)在相同工作油壓、不同壓縮率下,O型密封圈內側變形量最大,在密封圈與密封槽接觸面處變形最小;且隨著壓縮量的增大,密封圈的最大變形區逐步移向上接觸面。

(2)在小壓縮率情況下,O型密封圈更容易被擠入上下密封面間隙,而隨著壓縮量的增大,這種被擠入的趨勢逐漸減弱。

(3)在相同工作油壓、不同壓縮率下,Von Mises應力在密封圈各接觸界面出現了最大值區域,說明該處為密封圈最容易出現裂紋的位置,而隨著壓縮量的增大,Von Mises應力分布趨于均勻。

(4)在相同工作油壓下,隨著壓縮率的增大,O型密封圈接觸界面最大接觸壓力平均值逐漸增大,且最大接觸壓力分布趨于均勻;當壓縮率達到20%及以上時,可保證密封圈接觸面最大接觸壓力均大于工作油壓,且受壓均勻,起到較好的密封作用。