變壓精餾分離乙腈-異丙醇共沸物的研究

李 靜,杜良紅,陳 輝,雷 蘭,劉 萍,杜廷召

(1.六盤水師范學院是化學與材料工程學院,貴州 六盤水 553004;2.中國石油工程建設有限公司 華北分公司,河北 任丘 062552)

乙腈是化學品中一種重要的有機溶劑,工業上常用于丁二烯和脂肪酸的提純等。在精細化工和制藥行業,也是常用的化工原料和有機中間體[1-2]。由于乙腈的介電常數較高,還常用于電池領域[3-4]。異丙醇也是一種常用的有機溶劑,可作為制藥生產的原料和中間體[5-6]。一般來說,異丙醇是由固體或液體酸催化丙烯水合反應二異丙醚和正丙醇的副產物[7]。

常壓下乙腈和異丙醇會形成二元均相最低共沸物,普通精餾難以將兩者高效分離[8-9],而變壓精餾工藝則可以。賈憲勇等[10]采用減壓塔-常壓塔變壓精餾工藝對乙腈和異丙醇混合物的分離過程進行了研究,最終得到乙腈和異丙醇的質量純度分別為96.8 %的95.0 %。

因此,本文采用雙塔變壓精餾分離乙腈-異丙醇共沸物,采用Aspen plus 軟件對此過程進行模擬計算,以產品純度和再沸器熱負荷為目標變量,對各項操作變量進行模擬優化。

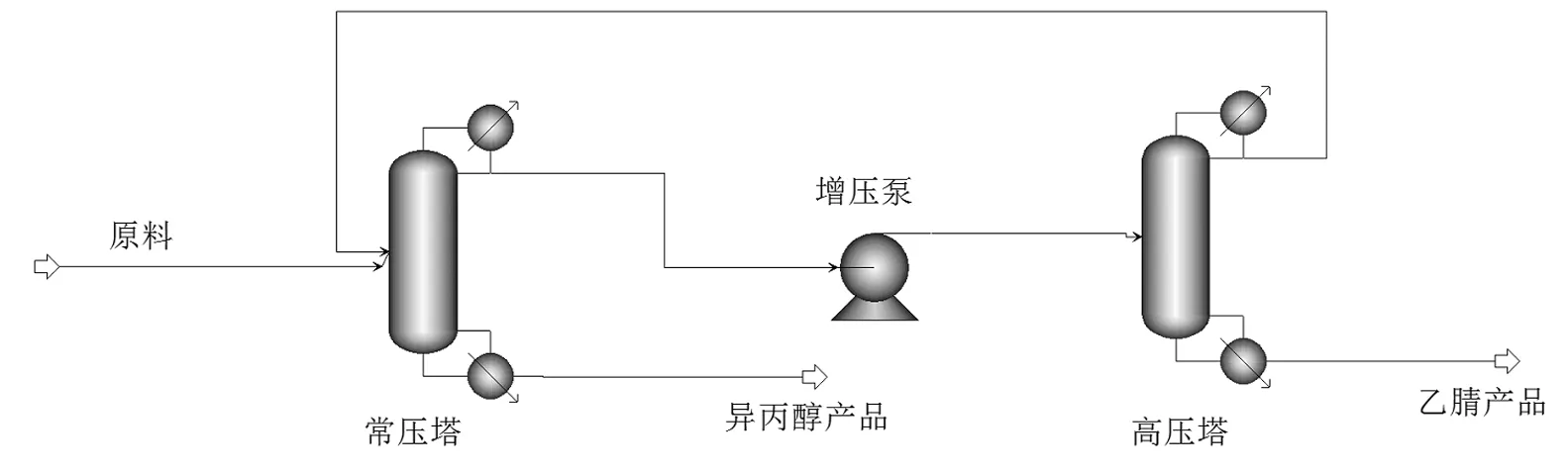

1 工藝流程

本文采用了雙塔變壓精餾分離乙腈-異丙醇工藝。其中,常壓塔操作壓力為1 atm, 高壓塔操作壓力為3 atm,常壓塔和高壓塔的塔底分別得到高純度的異丙醇和乙腈產品。

圖1 工藝流程圖

2 工藝參數優化

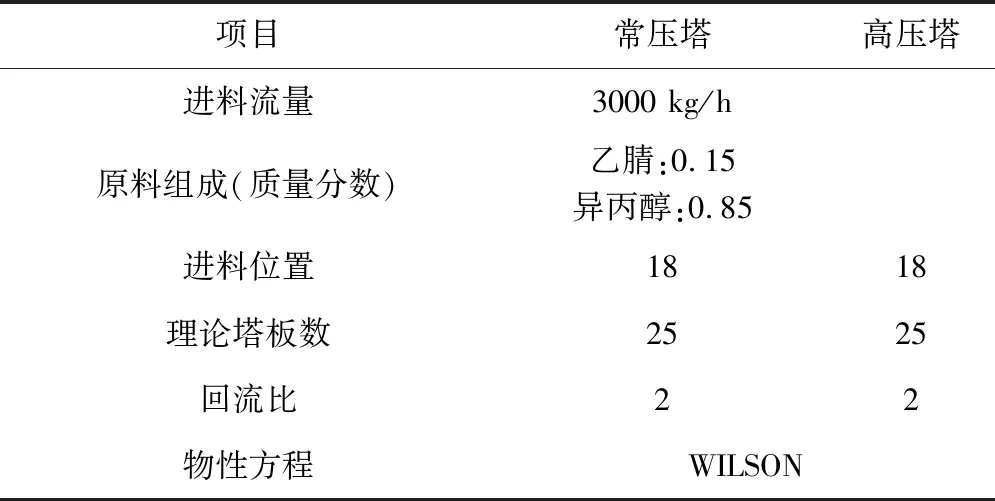

2.1 模擬的初始條件

表1 此工藝模擬的初始條件

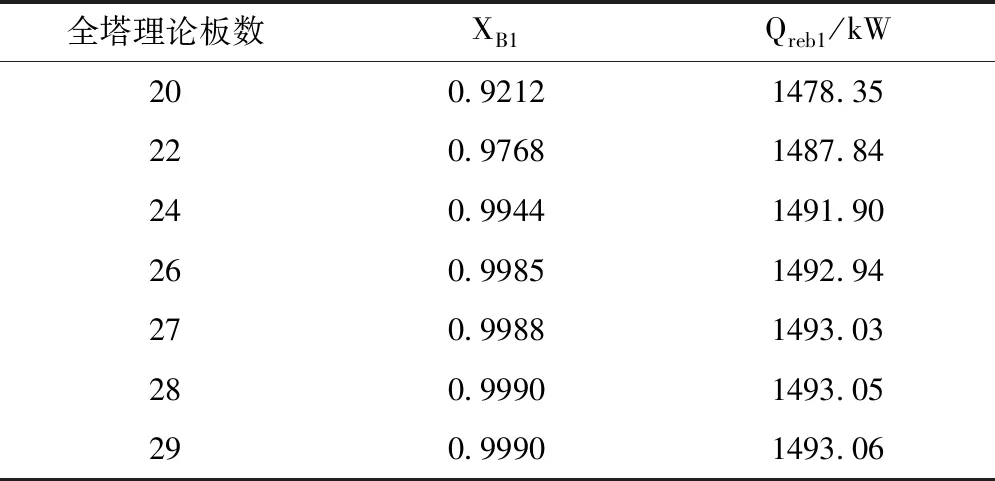

2.2 常壓塔理論塔板數的優化

本文分析了常壓塔理論塔板數的影響,結果列于表2中,其中XB1表示常壓塔塔底物流中異丙醇的質量純度,Qreb1表示常壓塔塔底再沸器的熱負荷。

表2 常壓塔理論塔板數的影響

根據表2得出,異丙醇的純度隨塔板數的增加而提高,當塔板數在28塊以上時,異丙醇的純度將不再變化,塔底再沸器熱負荷也變化很小。因此,常壓塔塔理論板數設置為28塊。

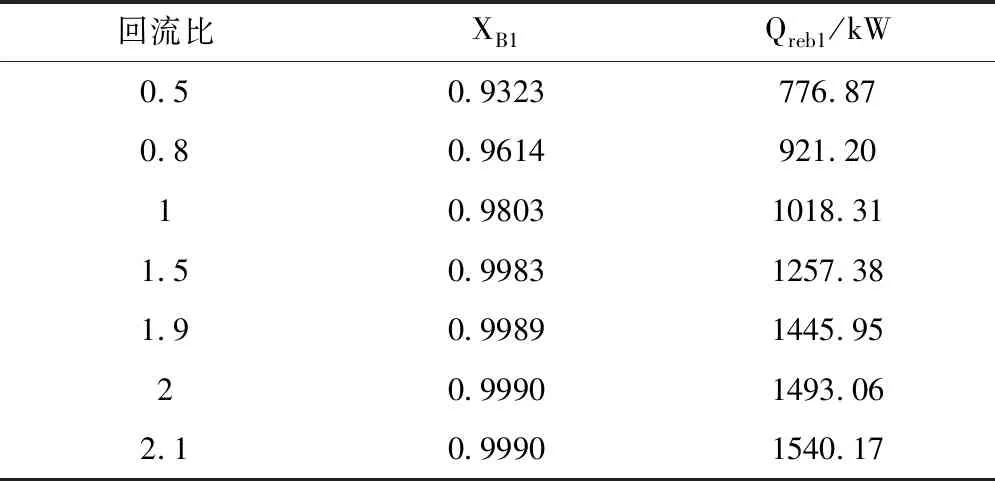

2.3 常壓塔回流比的優化

本文分析了常壓塔回流比的影響,結果列于表3中。

表3 常壓塔回流比的影響

由表3得出,塔底異丙醇的質量純度隨回流比的增加而提高,再沸器的熱負荷也是同樣的趨勢。故考慮既滿足分離要求,又盡可能降低能耗,常壓塔回流比設置為2。

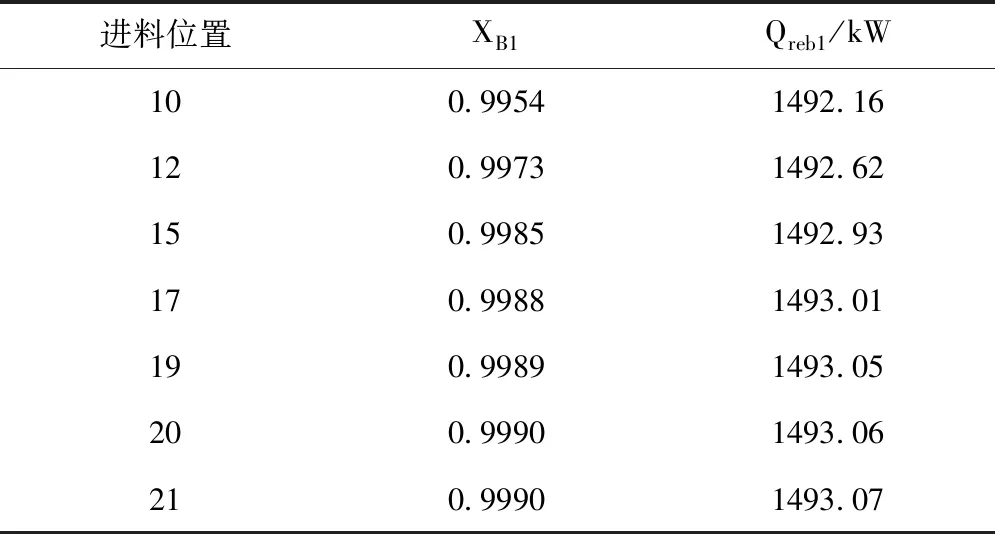

2.4 常壓塔進料位置的優化

本文分析了常壓塔進料位置的影響,結果列于表4中,本工藝原料和循環物料在同一塔板進料。

表4 常壓塔原料進料位置的影響

由表4得出, 隨著進料位置逐漸靠近塔釜,異丙醇的純度也在逐漸增加,當進料位置在第20塊之后時,異丙醇的純度不再變化,達到99.9%,再沸器熱負荷變化也很小。因此,設置原料在第20塊塔板位置進料。

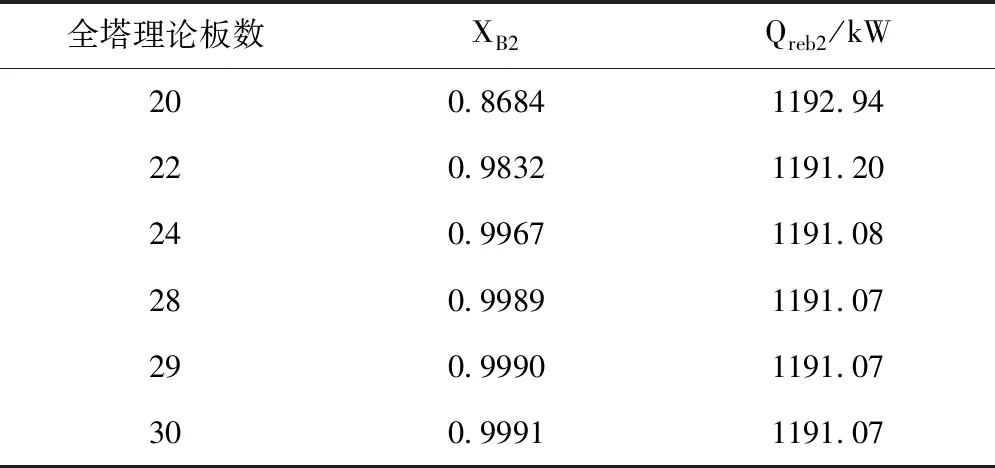

2.5 高壓塔理論塔板數的優化

本文分析了高壓塔理論塔板數的影響,其中XB2表示高壓塔塔底物流中乙腈的質量純度,Qreb2表示高壓塔塔底再沸器的熱負荷,結果列于表5中,

表5 高壓塔理論塔板數的影響

根據表5得出,乙腈的純度隨塔板數的增加而提高,當塔板數在29塊以上時,乙腈的質量純度能達到99.9%,且此時塔底再沸器熱負荷Qreb2也不再改變。因此,全塔理論板數選29塊。

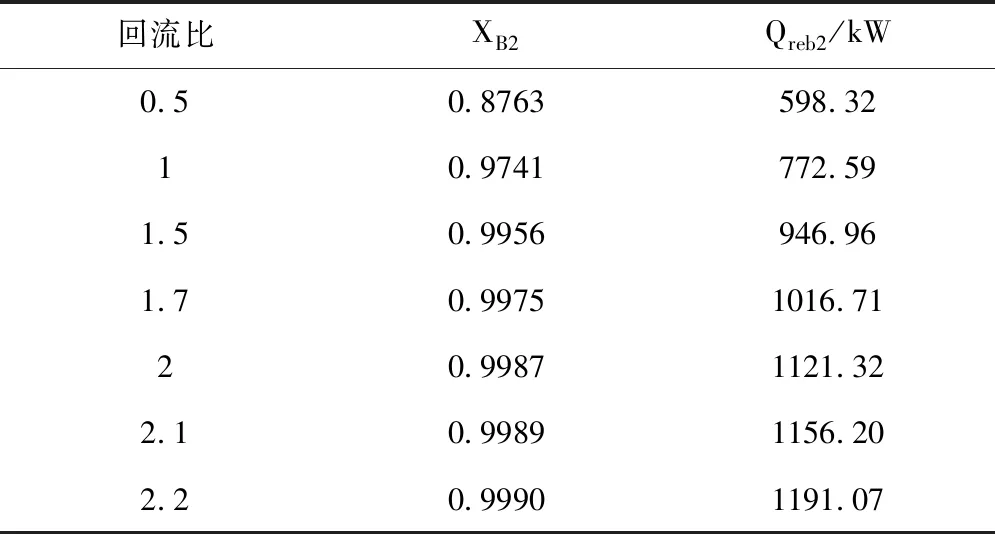

2.6 高壓塔回流比的優化

本文分析了高壓塔回流比的影響,結果列于表6中。

表6 高壓塔回流比的影響

由表6得出,回流比增加,相應地乙腈產品的純度和塔底再沸器的熱負荷也增加。為了滿足分離要求,回流比設置為2.2。

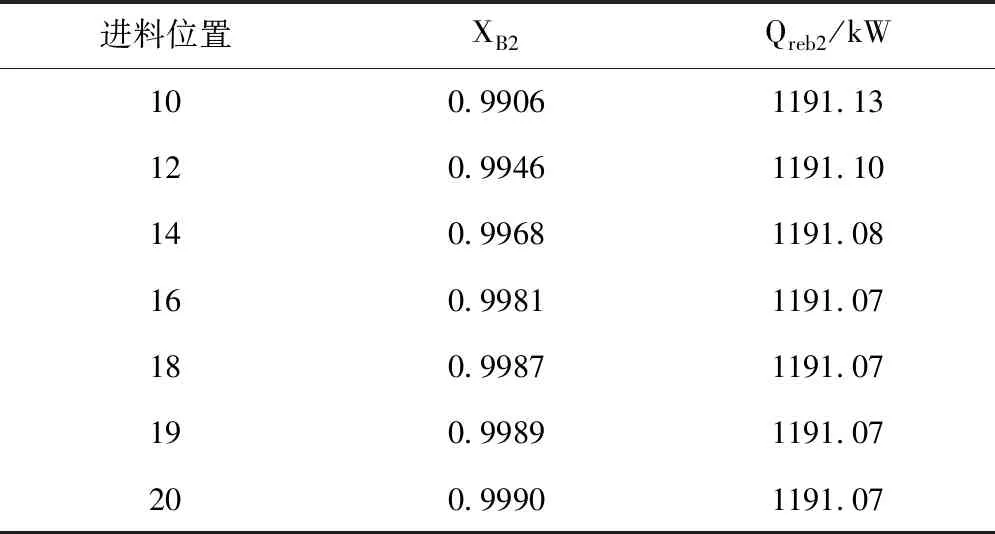

2.7 高壓塔進料位置的優化

本文分析了高壓塔進料位置的影響,結果列于表7中。

表7 高壓塔進料位置的影響

由表7得出,進料位置越向下,乙腈的質量純度就越高。在第20塊塔板位置進料時,可以保證乙腈的質量純度為99.9%,并且此時塔底再沸器的熱負荷也最小。因此,選定在第20塊塔板位置進料。

2.8 全流程的優化結果

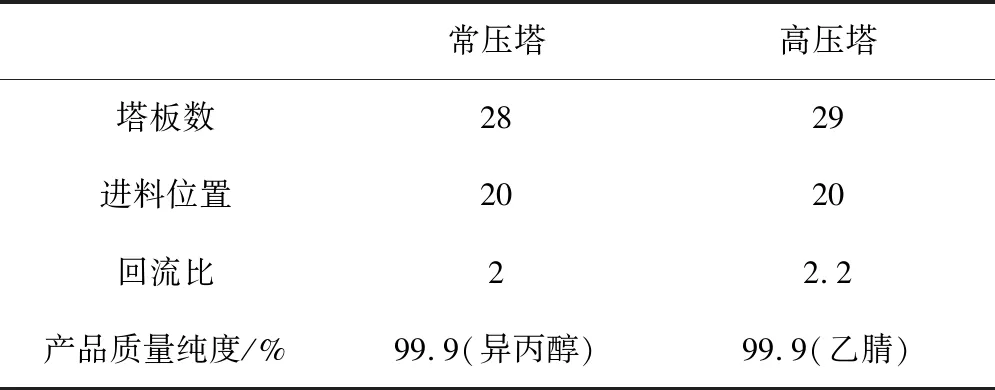

基于變壓精餾分離工藝,優化了全流程的工藝參數與操作條件,最終的優化結果列于表8中。

表8 全流程的優化結果

3 結論

基于變壓精餾工藝,常壓塔和高壓塔壓力分別為1 atm和 3 atm,采用Aspen Plus軟件對乙腈和異丙醇混合物的分離進行了模擬與優化。以產品純度和再沸器熱負荷為目標變量,對各項操作變量進行了優化,最終產品異丙醇的質量純度為99.9%,乙腈的質量純度為99.9%。