日化生產企業節水減排應用實例

蔡熙揚,何國梁,梁保文,李子健,陳順權,戚廣賢

(1.廣州市浪奇實業股份有限公司,廣東 廣州 510660;2.廣州浪奇日用品有限公司,廣東 廣州 511455;3.廣州中國科學院先進技術研究所,廣東 廣州 511458;4.中國科學院深圳先進技術研究院,廣東 深圳 518055)

表面活性劑是日化產品的主要成分,也是外排廢水的污染物監控指標之一。研究表明低濃度的表面活性劑便可阻斷河涌水體復氧,造成水體黑臭[1]。日化行業屬于化工細分行業,據統計,中國大部分日化生產企業分布在珠三角地區[2],在環保日趨嚴格的形勢下,能否實現日化產品的綠色制造決定著當地日化企業的可持續發展問題。廣州浪奇日用品有限公司是一個綜合性日化產品生產企業,坐落在廣州市南沙自貿區內,產品以液洗洗滌劑、洗衣粉為主,在日化行業具有典型性。近年來,隨著新國標的頒布實施、南沙區定位提高,企業實現清潔生產的需求日益迫切。

1 原生產工藝及廢水處理情況

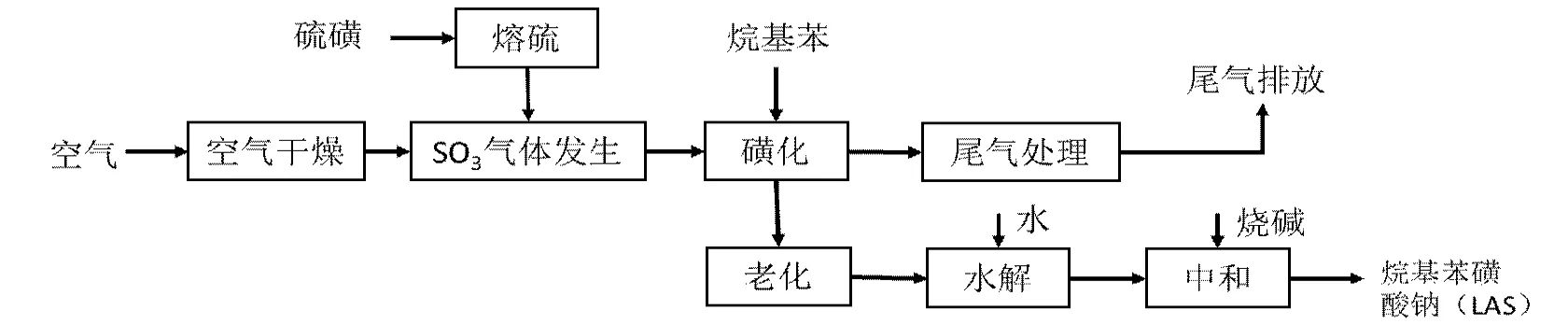

烷基苯磺酸鈉(LAS)是目前日化行業廣泛使用的一種表面活性劑。烷基苯磺酸鈉的生產中,采用烷基苯與硫磺作為主要原料,硫磺與空氣反應生成SO3,SO3在磺化器內與烷基苯進行磺化反應,生成烷基苯磺酸,再經堿液中和生成烷基苯磺酸鈉。生產工藝如圖1。

圖1 LAS生產工藝流程

在生產、尾氣處理以及生產設備維護的過程中,主要產生三大類的廢水:清洗反應器的廢水、清洗靜電除霧器的廢水和堿液中和廢水。其中清洗反應器和清洗靜電除霧器的廢水主要成分為烷基苯磺酸和自來水,堿液中和廢水主要為飽和的硫酸鈉、亞硫酸鈉溶液,廢水均用噸桶分別收集,定期排放至廢水調節池中進行處理。

液洗洗滌劑產品生產采用間歇生產方式進行,將烷基苯磺酸鈉與香精、功能助劑、水等按一定比例在反應釜混合反應,即可獲得不同液體洗滌劑。一套生產線可制造不同品種的洗滌劑。

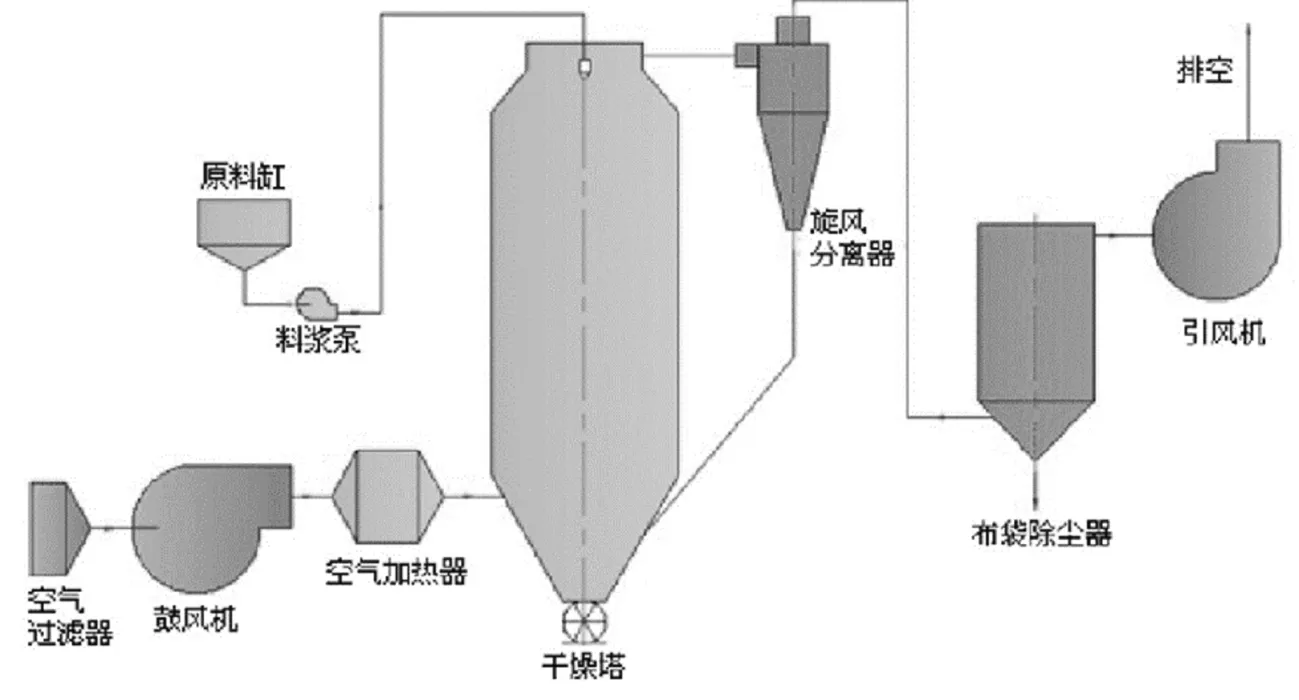

在液態洗滌劑的生產過程中,主要產生兩種廢水:轉換不同品種產品時清洗反應釜的清洗廢水和制備工藝水所產生的反滲透濃水。其中清洗廢水主要為含有殘留在反應釜內壁的半成品的水,反滲透濃水主要成分為鈉鎂離子較高的硬水,該硬水已作為冷卻塔的冷卻水回用。洗衣粉的主要成分也包含烷基苯磺酸等表面活性劑。主要生產流程是:基礎有效成分料漿配制-料漿烘干成粉-功能助劑添加混合。料漿配制是由烷基苯磺酸、液堿和水玻璃等原輔材料按比例混合配制。料漿經熱風烘干,形成中空顆粒物即基粉,料漿中的水分隨尾氣進入尾氣處理系統后排放至大氣中。基粉通過不同類型和比例的功能助劑添加,制作成不同品種的產品。

圖2 洗衣粉顆粒生產流程

其中洗衣粉生產設備維護所產生的清潔廢水均由設備回用,水分以水蒸氣的形式隨尾氣經處理后排放至大氣,因此洗衣粉生產過程不產生廢水。

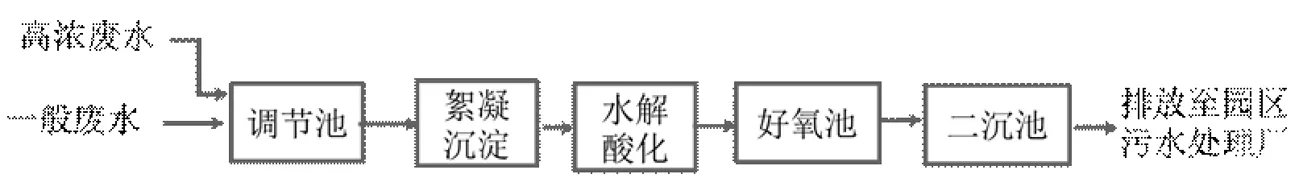

改造前整個工業園的生產廢水及生活污水排放至廢水處理系統進行處理,設計處理量為300m3/d,但系統一直運行不穩定,出水陰離子表面活性劑濃度高、COD濃度圍繞工業區污水處理廠的接收標準波動,生化系統處理效率不高。

圖3 改造前廢水處理流程

經分析,主要原因為高濃廢水中硫酸鹽濃度高、表面活性劑含量高,硫酸鹽在厭氧生化系統中易被還原硫化物,對厭氧生化起抑制作用,嚴重影響了陰離子表面活性劑的水解酸化,造成大量表面活性劑未經降解流入到好氧池中,出現大量泡沫,泡沫飛揚帶走好氧池中活性污泥,導致生化系統污泥流失,出水達標存在困難,時常造成企業因污水處理效率低,容量飽和而需要進行調整性停產。

2 改造措施

從整個生產流程來考慮,優先對生產過程中產生的廢物進行資源化利用,減少污染物的排放,從而減少廢水處理系統的負荷。

2.1 高濃廢水回用至前端生產

高濃度廢水包括清洗反應器的廢水、清洗靜電除霧器的廢水、堿液中和廢水和液洗轉產清洗水,經成分分析,高濃廢水主要成分為烷基苯磺酸鈉、硫酸鈉等,均為洗衣粉基粉的有效成分。洗衣粉生產過程中,為保持料漿的流動性,料漿配制需要添加鮮水作為原材料,保證料漿含水量在25%~30%。在噴粉烘干的過程中,料漿噴灑霧化,經熱風干燥,形成含水率為1.3%~1.7%的基粉,其他水分隨尾氣排放。因此將高濃度廢水回用至洗衣粉生產配料工序中,減少洗衣粉配料的新鮮水消耗,同時還能回收其中有效成分,減少外排廢水量與污染物產生量。

通過回用高濃度廢水,減少了新鮮水消耗約960噸/年,節省烷基苯磺酸鈉19.2t/a,減少COD外排量約40t/a。

2.2 廢水高效處理回用改造

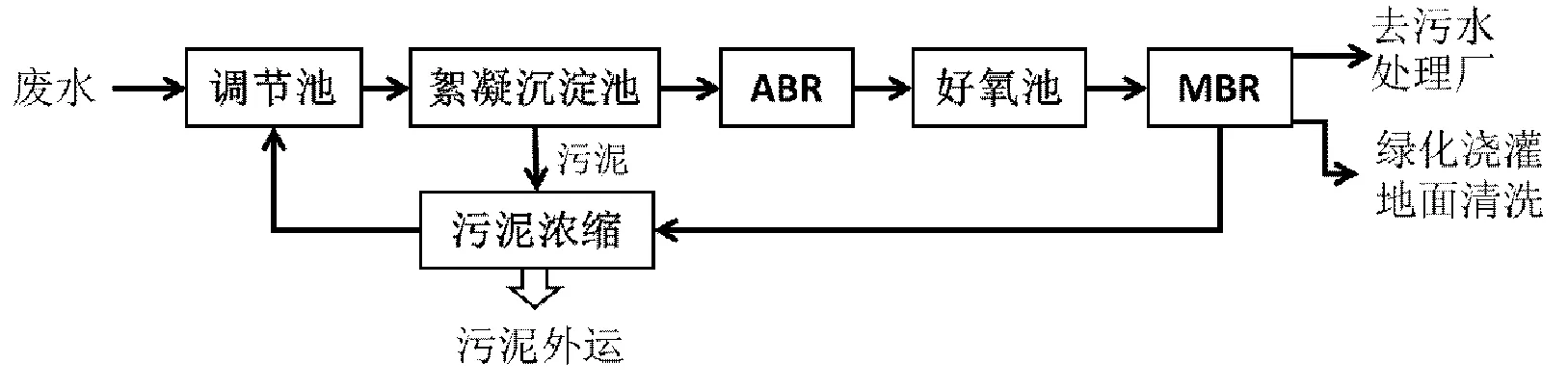

通過對高濃廢水的回用,保證了工廠污水站進水濃度的穩定,有效地降低了進水表面活性劑濃度,提高廢水的可生化性。將原廢水的處理工藝由“混凝+水解酸化+好氧生化+二沉池”改為“混凝+水解酸化+好氧生化+MBR”,減少污泥的流失,維持污泥濃度,輔以MBR的膜過濾功能,提高了出水水質。

圖4 改造后廢水處理工藝流程圖

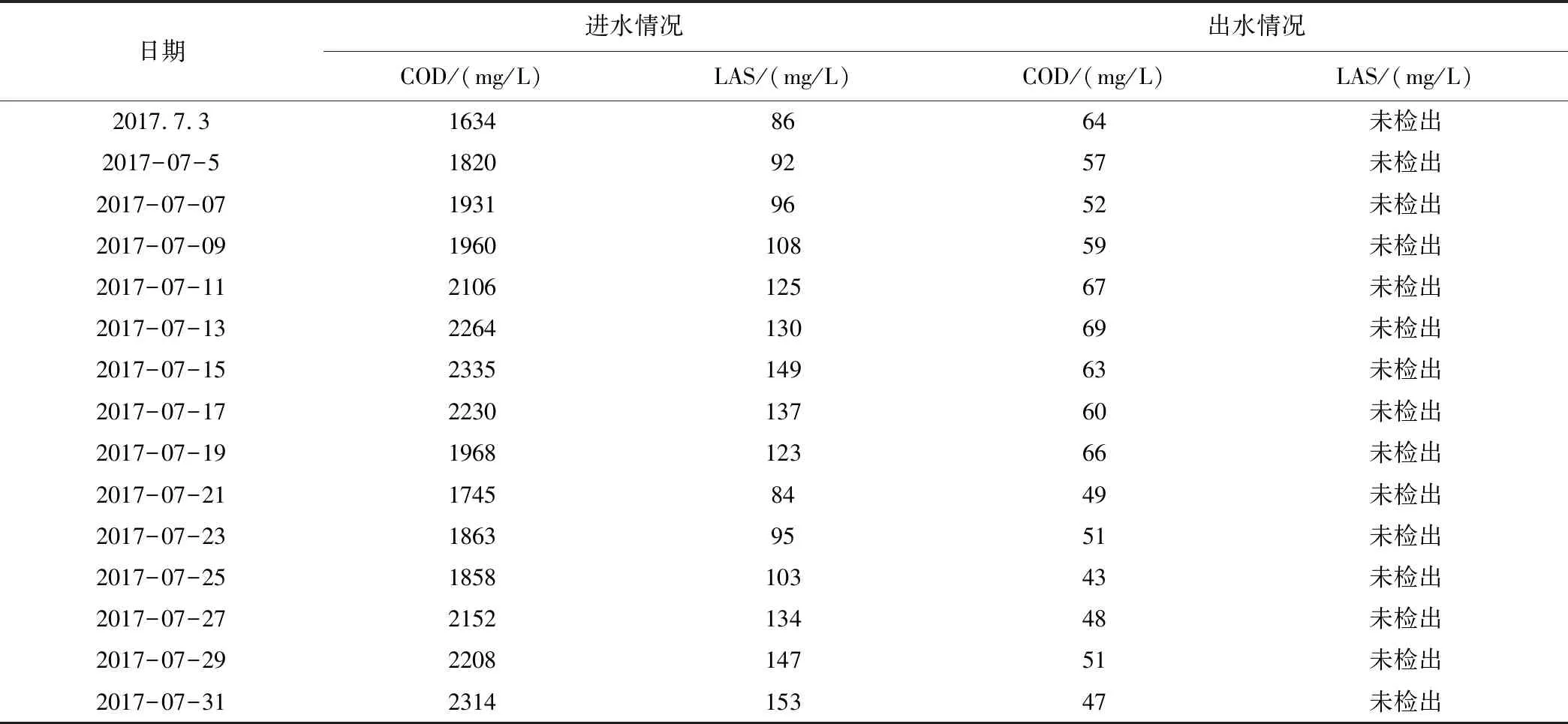

經過改造,進水濃度COD穩定在2000mg/L以下,好氧池由于表面活性劑引起的泡沫明顯減少,污泥濃度sv30基本能維持在5%~20%, 出水水質滿足回用水標準,企業結合自身需要回用作綠化澆灌用水、地面沖洗廢水。改造后運行情況如下表1。

表1 改造完成后運行效果[3]

3 經濟效益及社會效益

通過改造后,年回收19.2t烷基苯磺酸鈉,價值約19萬元,年節水960噸,節省新鮮水用水費用約2880元,總效益達20余萬元。此外,通過改造,解決了廢水超標問題,保證了穩定生產,減少停產帶來的產能損失,COD外排量減少40噸/年,有效保護了環境,出水水質提高后,可以根據需要回用至綠化澆灌、地面沖洗。

4 結論

(1)通過對日化產品生產工藝與廢水處理系統的調整,對成分較為單一的高濃度廢水進行回用,實現了廢物資源化利用,年效益達20余萬元,并創造了良好社會效益。

(2)本改造案例具有典型性,生產工藝與大多數綜合性日化企業相似,其他企業可借鑒本論文做法,實現節水減排。