復(fù)合熔劑熔融-電感耦合等離子體原子發(fā)射光譜(ICP-AES)法測(cè)定螢石中鉀、鈉、硅、鐵、磷

蒲雪萍

(江蘇沙鋼集團(tuán)淮鋼特鋼有限公司,江蘇 淮安 223002)

引言

螢石具有能降低難熔物質(zhì)的熔點(diǎn),促進(jìn)爐渣流動(dòng),使渣和金屬很好地分離,在冶煉過(guò)程中脫硫、脫磷,增強(qiáng)金屬的可煅性和抗張強(qiáng)度等特點(diǎn)。因此,它作為助熔劑被廣泛應(yīng)用于鋼鐵冶煉及鐵合金生產(chǎn)、化鐵工藝和有色金屬冶煉。快速改善堿性熔渣的流動(dòng)性,促進(jìn)鋼渣界面反應(yīng),螢石是理想的材料。它主要由氟化鈣組成,還含有二氧化硅及少量鉀、鈉、鐵、磷(氧化物)等雜質(zhì)成分,對(duì)于二氧化硅及少量雜質(zhì)成分含量的測(cè)定,傳統(tǒng)的化學(xué)分析方法有分光光度法、滴定法、原子吸收光譜法、重量法等[1],分析過(guò)程復(fù)雜,周期長(zhǎng),顯然已跟不上生產(chǎn)的節(jié)奏。隨著分析技術(shù)的進(jìn)步,ICP-AES儀器分析因?yàn)榉治鏊俣瓤欤€(wěn)定性好、檢出限低、分析范圍廣并可進(jìn)行多元素同時(shí)分析等優(yōu)勢(shì)被廣泛研究和應(yīng)用[2-3]。

從文獻(xiàn)查新來(lái)看, 螢石中元素(氧化物)儀器分析的報(bào)道不少:鄒美娟[4]、 年季強(qiáng)[5]等利用酸溶法建立了測(cè)定螢石中元素的方法;聞向東[6]采用無(wú)水碳酸鈉-硼酸熔融的前處理方法,建立了ICP-AES法測(cè)定低含量(0.70%~5.00%)二氧化硅的方法;而研究最多的是使用X射線(xiàn)熒光光譜法,其中前處理方法包括熔融樣品[7]和粉末壓片[8],最終建立了螢石中多組分的分析方法。上述報(bào)道中,XRF和ICP-AES法都能實(shí)現(xiàn)多元素的同時(shí)測(cè)定。X射線(xiàn)熒光光譜法對(duì)于二氧化硅等組分測(cè)定準(zhǔn)確、快速,但對(duì)于部分微量組分(如鉀、鈉)等準(zhǔn)確度難以達(dá)到分析要求。ICP-AES酸溶法大都針對(duì)低二氧化硅含量(5%以下)樣品,而堿熔法采用的碳酸鈉等含鈉熔劑成分影響鈉成分的測(cè)定。

采用四硼酸鋰+偏硼酸鋰(67∶33)復(fù)合熔劑高頻熔融爐熔融—硝酸浸取方式溶解試樣,樣品分解完全,且硼酸根的存在絡(luò)合了大量氟離子,一方面降低了氟對(duì)于玻璃霧化器、霧室、矩管的腐蝕,另一方面避免溶解過(guò)程硅含量的揮發(fā)損失。分析應(yīng)用標(biāo)準(zhǔn)工作曲線(xiàn)法,校正曲線(xiàn)標(biāo)準(zhǔn)溶液采用已知含量的標(biāo)準(zhǔn)樣品制備(用單標(biāo)溶液配制部分曲線(xiàn)校正溶液對(duì)低含量鐵、硅檢測(cè)范圍進(jìn)行了拓寬),消除基體效應(yīng),避免基體不匹配引入誤差。實(shí)現(xiàn)多范圍二氧化硅含量螢石樣品中鉀、鈉、硅、鐵、磷組分聯(lián)測(cè),操作簡(jiǎn)單,效果良好。

1 實(shí)驗(yàn)部分

1.1 主要試劑

硝酸(GR,1.42 g/mL),碳酸鈣(基準(zhǔn)試劑),四硼酸鋰+偏硼酸鋰(67∶33)復(fù)合熔劑(GR)。

1.2 實(shí)驗(yàn)儀器及主要工作參數(shù)

Prodigy7 等離子體原子發(fā)射光譜儀(美國(guó)利曼公司);Analymate高頻熔融爐(北京靜遠(yuǎn)世紀(jì)科技有限責(zé)任公司)。

ICP-AES儀工作參數(shù):垂直觀測(cè),時(shí)間30 s,樣品提升時(shí)間50 s,高頻發(fā)生器功率1.1 kW,冷卻氣20 L/min,輔助氣1.3 L/min,霧化氣0.24 MPa,蠕動(dòng)泵泵速25 r/min,玻璃同心霧化器,高鹽霧室,高純氬氣(純度不小于99.995%)。

1.3 實(shí)驗(yàn)方法

稱(chēng)取試樣0.2 g(精確至0.000 2 g)于黃鉑金坩堝中,與0.50 g四硼酸鋰+偏硼酸鋰復(fù)合熔劑混勻,另取0.50 g上述復(fù)合熔劑覆蓋在樣品表面上,將坩堝置于高頻熔融爐上選擇手動(dòng)程序,1 050 ℃溫度下熔融15 min,關(guān)閉程序,等坩堝冷卻后取下,置于預(yù)先加有50 mL水、10 mL硝酸熱溶液的聚四氟乙烯燒杯中加熱浸取,待樣品溶解完全,取下冷卻,將溶液轉(zhuǎn)移至100 mL容量瓶中,用水定容,混勻。選擇4個(gè)螢石標(biāo)準(zhǔn)樣品及試樣空白(空白實(shí)驗(yàn)將試樣換成0.200 0 g基準(zhǔn)碳酸鈣),按實(shí)驗(yàn)方法處理樣品,制備標(biāo)準(zhǔn)曲線(xiàn)校正溶液,上機(jī)進(jìn)行測(cè)試。

2 結(jié)果與討論

2.1 溶樣方法及溶樣條件選擇

螢石中主要成分為氟化鈣,還有二氧化硅和其它雜質(zhì)元素。對(duì)于較高二氧化硅含量樣品,采用酸溶法很難完全溶解和保證二氧化硅含量的準(zhǔn)確測(cè)定。也有采用無(wú)水碳酸鈉和硼酸熔融樣品的報(bào)道,但由于熔劑中含有鈉而影響試樣中氧化鈉含量的測(cè)定,所以不宜采用。選用四硼酸鋰+偏硼酸鋰(67∶33)復(fù)合熔劑在高頻熔融爐熔融—硝酸浸取方式溶解試樣,硼酸根的存在絡(luò)合了大量氟離子,一方面降低了氟對(duì)于玻璃霧化器、霧室、矩管的腐蝕,另一方面降低溶樣過(guò)程中硅含量的損失,且不引人待測(cè)組分。

實(shí)驗(yàn)表明,以樣品溶液是否溶解完全、透亮為判斷標(biāo)準(zhǔn),最終選定了樣品稱(chēng)樣量為0.200 0 g,復(fù)合熔劑加入量為1.0 g,高頻熔融爐上手動(dòng)程序1 050 ℃溫度熔融15 min,50 mL H2O、10 mL熱硝酸溶液浸取熔塊的方法溶解樣品。

2.2 分析譜線(xiàn)的選擇

對(duì)儀器推薦的各元素分析線(xiàn)進(jìn)行掃描,比較同一元素幾條分析線(xiàn)的特點(diǎn),同時(shí)考慮共存元素的相互干擾,從中選擇波形完整、成像位置好、共存元素之間無(wú)光譜干擾、波長(zhǎng)差值大、靈敏度高、背景低、基體對(duì)測(cè)定不干擾或干擾很小的譜線(xiàn)作為分析線(xiàn)。實(shí)驗(yàn)中每種元素選擇兩條分析譜線(xiàn)進(jìn)行測(cè)定,具體見(jiàn)表1。

表1 各元素分析譜線(xiàn)

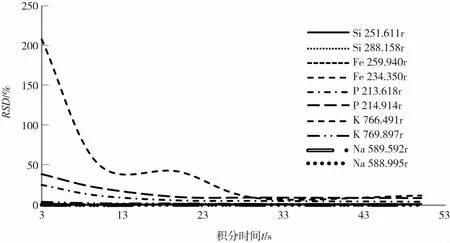

2.3 積分時(shí)間的選擇

積分時(shí)間的長(zhǎng)短影響測(cè)定強(qiáng)度值大小。對(duì)于弱的分析譜線(xiàn)來(lái)說(shuō),用較長(zhǎng)的積分時(shí)間可以得到較大的強(qiáng)度值,但積分時(shí)間過(guò)長(zhǎng)將會(huì)使背景隨之增大,干擾增多;對(duì)于很強(qiáng)的分析譜線(xiàn)以及高含量待測(cè)元素來(lái)說(shuō),強(qiáng)度值過(guò)大,超出檢測(cè)器的最佳檢測(cè)范圍,從而降低測(cè)量的精密度和準(zhǔn)確度,得不到預(yù)期的分析效果。恰當(dāng)?shù)姆e分時(shí)間可以提高測(cè)量的靈敏度和準(zhǔn)確度,獲得較低的檢出限,同時(shí)加快分析速度,減少試液的使用。通過(guò)實(shí)驗(yàn),積分時(shí)間對(duì)各元素測(cè)定相對(duì)標(biāo)準(zhǔn)偏差影響情況如圖1所示(n=5),由圖1看出,積分時(shí)間為30~40 s時(shí),各元素測(cè)定的相對(duì)標(biāo)準(zhǔn)偏差較小,本著節(jié)約時(shí)間和試液的原則,實(shí)驗(yàn)選擇30 s為最佳積分時(shí)間。

圖1 積分時(shí)間對(duì)各元素相對(duì)標(biāo)準(zhǔn)偏差的影響Figure 1 Influence of integration time on relative standard deviation of each element.

2.4 提升時(shí)間的選擇

提升時(shí)間是樣品從進(jìn)樣針經(jīng)過(guò)蠕動(dòng)泵管、霧化器、霧室進(jìn)入等離子體,達(dá)到過(guò)程平衡的時(shí)間,需確保足夠的提升時(shí)間,以使樣品進(jìn)入等離子體。通過(guò)實(shí)驗(yàn),提升時(shí)間對(duì)各元素測(cè)定相對(duì)標(biāo)準(zhǔn)偏差影響情況如圖2所示,由圖看出,提升時(shí)間為50 s時(shí),各元素測(cè)定的相對(duì)標(biāo)準(zhǔn)偏差基本達(dá)到最低狀態(tài),說(shuō)明達(dá)到過(guò)程平衡。所以實(shí)驗(yàn)選擇50 s為樣品提升時(shí)間。

圖2 提升時(shí)間對(duì)各元素相對(duì)標(biāo)準(zhǔn)偏差的影響Figure 2 Influence of lifting time on relative standard deviation of each element.

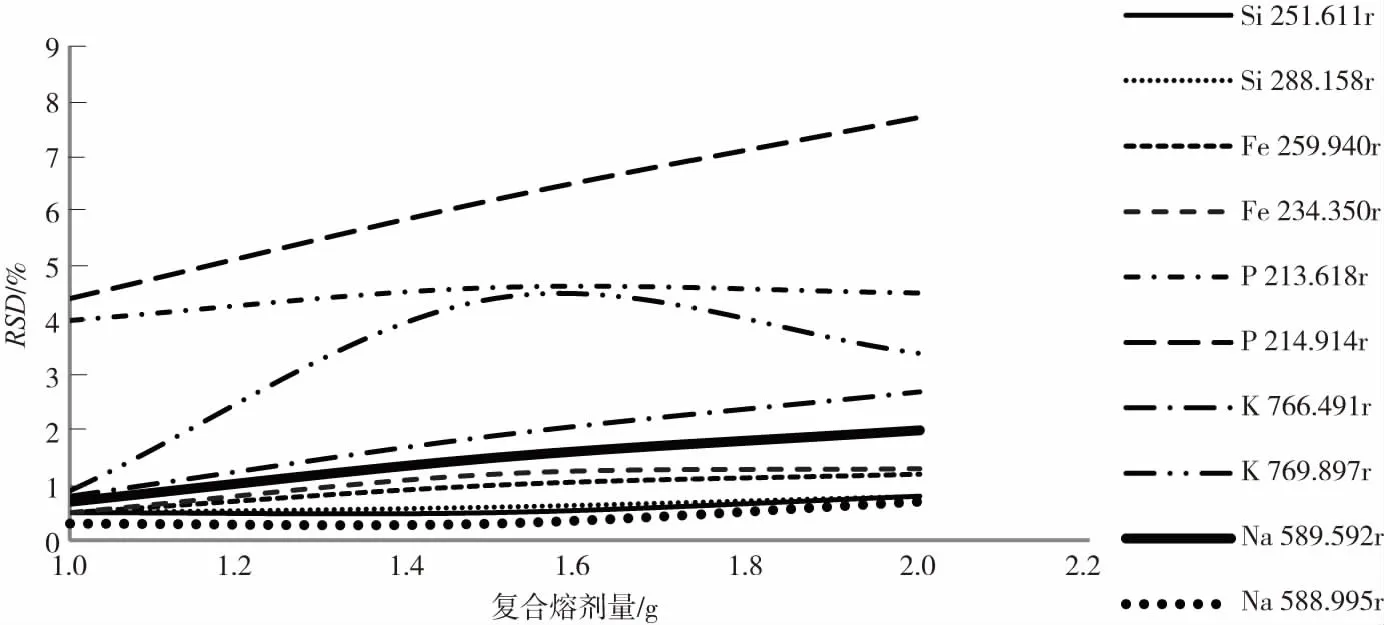

2.5 復(fù)合熔劑量的選擇

復(fù)合熔劑的使用,使溶液中的鹽分增加,黏度增大,會(huì)影響溶液的提升量和霧化效率。鹽類(lèi)濃度大,長(zhǎng)期使用,會(huì)在炬管中心管中吸附沉積形成結(jié)晶,堵塞炬管,造成測(cè)量結(jié)果波動(dòng),影響測(cè)量的精度甚至使等離子體熄火,使分析無(wú)法正常進(jìn)行[9]。實(shí)驗(yàn)分別選擇0.5、1.0、1.5、2.0 g復(fù)合熔劑進(jìn)行實(shí)驗(yàn),顯示熔劑為0.5 g時(shí),樣品浸取時(shí)燒杯中留有白色絮狀沉淀物,1.0、1.5、2.0 g時(shí)溶液清亮,分別對(duì)1.0、1.5、2.0 g的溶液測(cè)量精度進(jìn)行考察,復(fù)合熔劑量對(duì)各元素測(cè)量相對(duì)標(biāo)準(zhǔn)偏差影響情況如圖3所示(n=5)。由圖3看出,熔劑的量愈小,相對(duì)標(biāo)準(zhǔn)偏差愈小,說(shuō)明測(cè)量精度愈好。所以復(fù)合熔劑量的選擇應(yīng)以浸取后溶液清亮的前提下盡可能的少。因此實(shí)驗(yàn)選擇1.0 g熔劑處理樣品。

圖3 復(fù)合熔劑的量對(duì)各元素相對(duì)標(biāo)準(zhǔn)偏差的影響Figure 3 Influence of the amount of composite flux on relative standard deviation of each element.

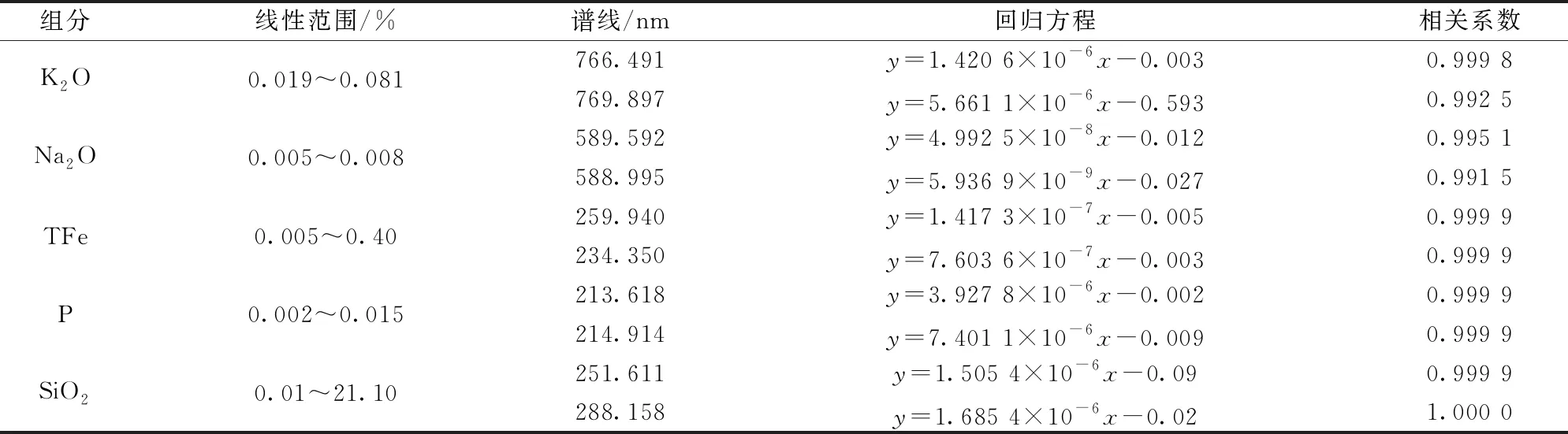

2.6 標(biāo)準(zhǔn)曲線(xiàn)

實(shí)驗(yàn)選擇四個(gè)螢石標(biāo)準(zhǔn)樣品及試樣空白(空白試驗(yàn)將試樣換成0.200 0 g基準(zhǔn)碳酸鈣,以增加基體的匹配度。實(shí)驗(yàn)顯示,鈣基對(duì)硅、鐵測(cè)定無(wú)影響,對(duì)磷、鉀、鈉的譜線(xiàn)強(qiáng)度有增強(qiáng)作用),按實(shí)驗(yàn)方法處理樣品,制備標(biāo)準(zhǔn)曲線(xiàn)校正溶液。對(duì)于硅和鐵含量,用單標(biāo)溶液配制部分曲線(xiàn)校正溶液對(duì)檢測(cè)范圍進(jìn)行拓寬,使二氧化硅線(xiàn)性范圍拓展至0.01%,全鐵線(xiàn)性范圍拓寬展至0.005%,以提高低含量樣品檢測(cè)的準(zhǔn)確度。

在儀器最佳工作條件下進(jìn)行測(cè)定。工作曲線(xiàn)線(xiàn)性范圍、線(xiàn)性回歸方程及相關(guān)系數(shù)見(jiàn)表2。

表2 線(xiàn)性范圍、線(xiàn)性回歸方程及相關(guān)系數(shù)

2.7 方法的精密度和檢出限

按實(shí)驗(yàn)方法對(duì)樣品進(jìn)行5次測(cè)定,計(jì)算相對(duì)標(biāo)準(zhǔn)偏差;按實(shí)驗(yàn)方法對(duì)樣品空白溶液測(cè)定11次,以其標(biāo)準(zhǔn)偏差的3倍計(jì)算檢出限。各組分的相對(duì)標(biāo)準(zhǔn)偏差及檢出限見(jiàn)表3。由表3可以看出,組分測(cè)定結(jié)果的RSD均小于9.5%,檢出限小于0.22 mg/L,精密度較好,檢出限較低。

2.8 準(zhǔn)確度實(shí)驗(yàn)

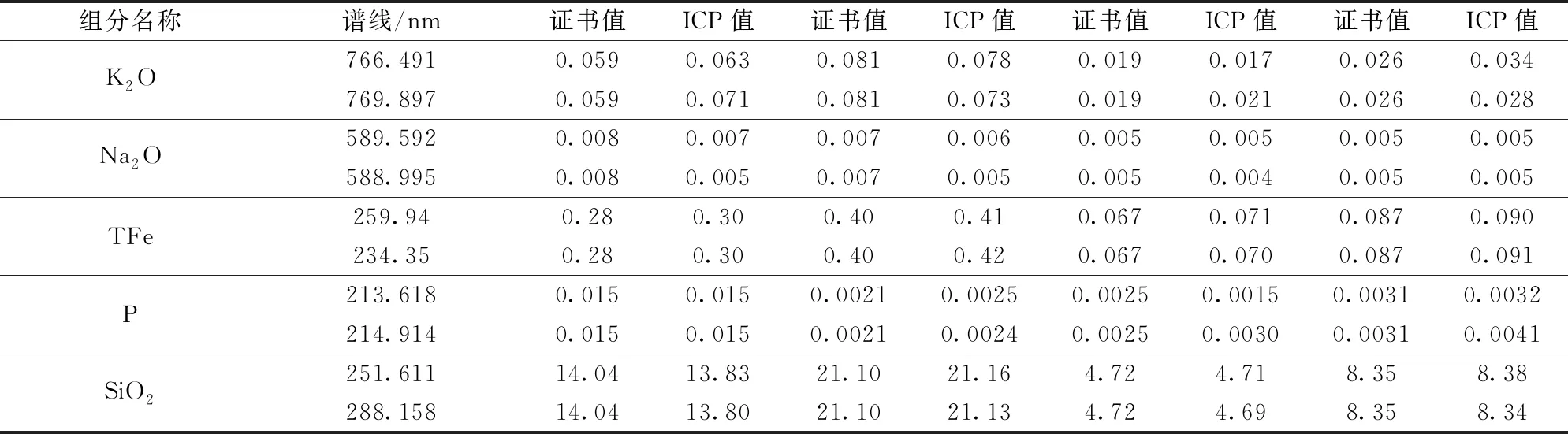

按儀器工作條件對(duì)螢石有證標(biāo)準(zhǔn)標(biāo)品進(jìn)行測(cè)定(n=3),結(jié)果進(jìn)行平均,其平均值與有證物質(zhì)標(biāo)準(zhǔn)值對(duì)比見(jiàn)表4。從表4可以看出,測(cè)定值與證書(shū)值相吻合,說(shuō)明方法具有較高準(zhǔn)確度。

表3 相對(duì)標(biāo)準(zhǔn)偏差及檢出限

表4 對(duì)比分析結(jié)果

表4顯示測(cè)定值與證書(shū)值相吻合。

3 結(jié)論

采用四硼酸鋰+偏硼酸鋰(67+33)復(fù)合熔劑,高頻熔融爐熔融—硝酸浸取方式溶解試樣,對(duì)分析譜線(xiàn)、積分時(shí)間、提升時(shí)間、熔劑量等分析條件進(jìn)行優(yōu)化選擇,采用已知含量標(biāo)準(zhǔn)樣品制備校正曲線(xiàn)標(biāo)準(zhǔn)溶液,消除基體效應(yīng),該方法可行、簡(jiǎn)便,可滿(mǎn)足生產(chǎn)實(shí)際對(duì)多范圍二氧化硅含量螢石中鉀、鈉、硅、鐵、磷等組分定量分析的要求。