滑移門保持件結構布置多目標優(yōu)化*

周巧英,薛志剛,周五峰,林啟權,李落星

(1.湘潭大學機械工程學院,湘潭 411105; 2.湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082;3.重慶長安汽車歐尚研究院,重慶 400023)

前言

近年來,配置了滑移門的MPV車型由于開門空間小、進出方便、結構穩(wěn)定等優(yōu)點,使其在市場上占有率逐步提高。碰撞事故統(tǒng)計表明,當汽車發(fā)生側撞或急速轉彎時,乘員與車門產生劇烈撞擊,乘員傷害很大部分是由于車門與車身連接可靠性較差引起的[1]。為減少此類事故的發(fā)生,2013年強制實施的國標GB15086—2013除了在橫向向外載荷作用下,導輪不得從導軌中脫開之外,還增加了車門與門框分離距離和施力裝置總位移量的要求[2]。該法規(guī)的實施在提高整車被動安全性的同時也帶來了法規(guī)一次性通過率低、試驗成本增加的問題。

汽車的滑移門通過某些零部件與車身連接,這些零部件一般稱為保持件,它們包括滑移門的導軌和其它支撐零件。目前,國內外對滑移門保持件性能的研究主要集中在加強件結構改進和壁厚優(yōu)化方面。文獻[3]~文獻[5]中對滑移門保持件附近加強件的結構進行改進,使車門與門框的最大分離距離顯著減小,保持件性能滿足法規(guī)要求。文獻[6]中采用靈敏度分析方法對滑移門保持件周圍加強件的壁厚重新分配。結果表明,保持件性能在滿足國家標準要求的同時實現(xiàn)了輕量化設計。滑移門保持件的結構布置往往受到車型定位和造型的限制,在限制范圍內,合理設計滑移門保持件的結構布置能顯著提高保持件性能,為乘員在車輛行駛過程中的人身安全提供保障。

但是,有關滑移門保持件結構布置對保持件性能的影響,以及將結構布置與多目標優(yōu)化相結合的研究報道較少見,本文中基于試驗驗證的仿真模型,以中導軌、掛鉤和后鎖高度方向距離為設計變量,采用最優(yōu)拉丁超立方試驗方法和RBF神經網絡模型建立最大分離距離的近似模型,以車門與門框最大分離距離最小為優(yōu)化目標,中導軌、掛鉤和后鎖高度方向距離的變化范圍為約束條件,采用NSGA-II算法對保持件結構布置進行多目標優(yōu)化。

1 滑移門保持件試驗與性能要求

GB15086—2013對汽車滑移門保持件試驗方法做了詳細規(guī)定。

1.1 試驗方法

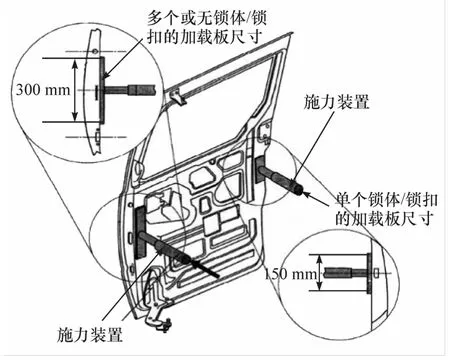

圖1 滑移門保持件試驗加載示意圖

(1)滑移門保持件性能試驗裝置如圖1所示。以20~90 mm/min的速度移動圖1中的兩個施力裝置,直到每個施力裝置達到9 000 N的力或300 mm的總位移量。

(2)如果一個施力裝置比另一個施力裝置先達到9 000 N的目標力,則先達到的施力裝置繼續(xù)保持9 000 N的力,直到另一個施力裝置也達到9 000 N的目標力。

(3)如果兩個施力裝置都達到9 000 N的目標力,保持該目標力至少10 s。

(4)施力裝置保持規(guī)定的載荷,測量車門和門框之間的最大分離距離。

1.2 評價標準

車門與門框的最大分離距離小于100 mm;任何一個施力裝置的總位移量小于300 mm;所有導輪不得從導軌中脫開。

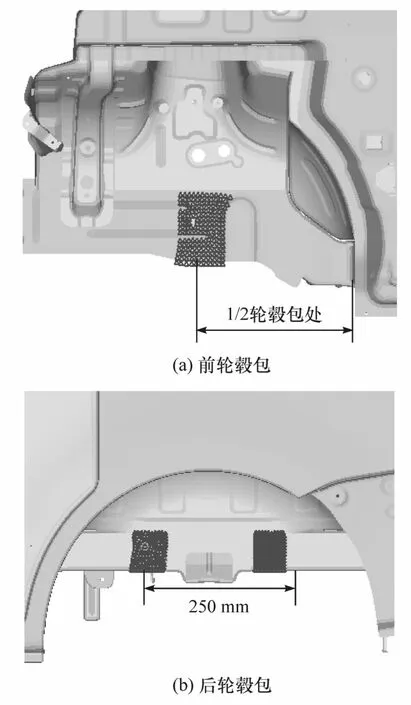

選擇一輛帶有左前車門和滑移門系統(tǒng)的白車身,去除所有對試驗安裝和操作有妨礙的座椅、內飾、裝飾部件等。在前后輪轂包處縱梁的外表面增加固定約束擋板(前右輪轂包除外),將試驗車固定在地面上,同時,將試驗裝置和支撐部件安裝并固定在法規(guī)要求的位置。確保所有車門保持件鎖緊時,以50 mm/min的速度加載,在達到9 000 N的載荷或300 mm的位移量之后保壓10 s。試驗允許導輪從導軌中脫開和最大分離距離超過100 mm的法規(guī)要求,但當加載板的位移量超過300 mm時需立刻停止試驗,以免滑移門脫落對試驗人員造成傷害。試驗中通過直尺測量車門與門框的最大分離距離,通過位移傳感器測量加載裝置的載荷-位移曲線。

2 滑移門保持件性能試驗與仿真分析

2.1 保持件性能試驗

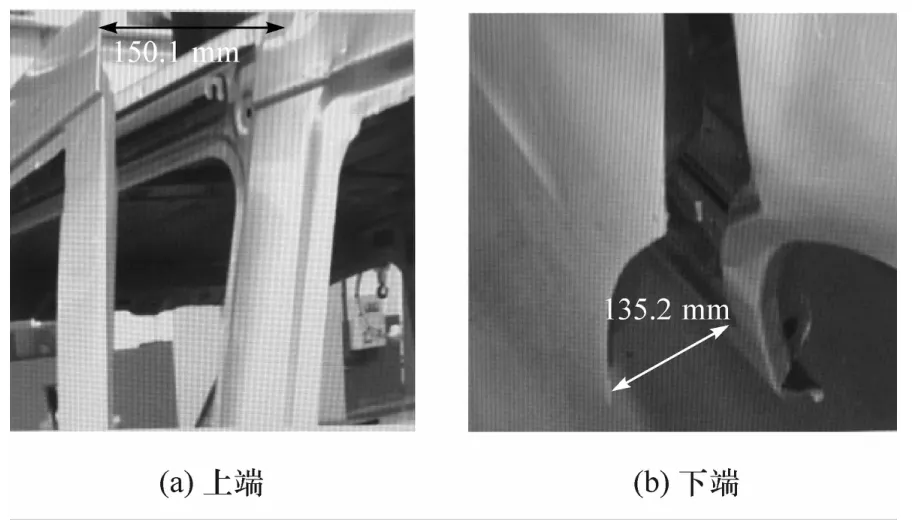

圖2 最大分離距離試驗結果

根據(jù)法規(guī)要求的邊界條件,在試驗車上進行滑移門保持件性能試驗,試驗結果如圖2和圖3所示。由圖可知,在規(guī)定載荷下車門與門框上端和下端最大分離距離分別為150.1和135.2 mm,超過100 mm的國家標準要求;中導輪從導軌中脫開;由位移傳感器獲得B柱和C柱側加載板的總位移量分別為125.3和202.5 mm;試驗結果不滿足法規(guī)要求。

圖3 中導軌與導輪相對位置試驗結果

2.2 仿真建模

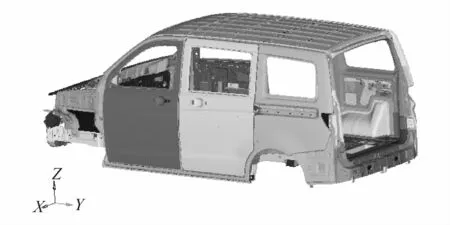

白車身和車門主要采用薄殼單元QUAD4和TIRA3對幾何模型進行網格劃分,單元尺寸為8 mm,鎖體/鎖扣、輪臂、導輪采用的是HEX8和PENTA6單元,單元尺寸為2 mm。此外,根據(jù)實際受力情況,對集中受力區(qū)域的網格局部細化。模型包含263 292個單元,其中QUAD4單元221 613個,TIRA3單元7 777個(占單元總數(shù)的2.95%)。白車身、車門各鈑金件之間的點焊和膠粘均采用Solid實體單元模擬。模型各部件間的連接嚴格按照實物之間的連接關系,分別采用螺栓、鉸鏈、膠粘、點焊和縫焊模擬。滑移門保持件的有限元模型如圖4所示。

圖4 滑移門保持件有限元模型

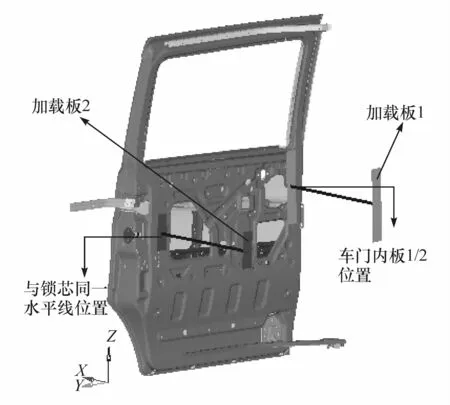

根據(jù)法規(guī)要求,有鎖體/鎖扣一側,在鎖芯同一水平位置的車門內板外邊緣沿車輛橫向施加9 000 N的載荷,加載板的尺寸為150 mm×50 mm×1 mm;無鎖體/鎖扣時,載荷施加在整個車門內板中間點的外邊緣,加載板的尺寸為300 mm×50 mm×1 mm。采用彈簧加載的方式在遠離車門一側的加載板1和加載板2上施加9 000 N載荷,達到法規(guī)規(guī)定的載荷或靠近車門側加載板的總位移量達到300 mm時保壓10 s,測量車門與門框的最大分離距離,加載位置和加載板的尺寸如圖5所示。

圖5 仿真分析加載示意圖

根據(jù)試驗狀態(tài),全約束前后輪轂處的縱梁(前右輪除外),約束區(qū)域為50 mm×100 mm,同時在白車身與地板接觸位置增加兩塊不變形的薄鋼板,以模擬地面,約束區(qū)域如圖6所示。試驗的加載速度為50 mm/min,加載速度較緩慢,是一個典型的準靜態(tài)加載;仿真加載速度為1.2×105mm/min,采用快速加載的方式縮短計算時間,為減小材料應變速率對仿真結果的影響,材料曲線只輸入準靜態(tài)條件下的應力 應變曲線。

圖6 仿真分析約束示意圖

2.3 仿真結果分析

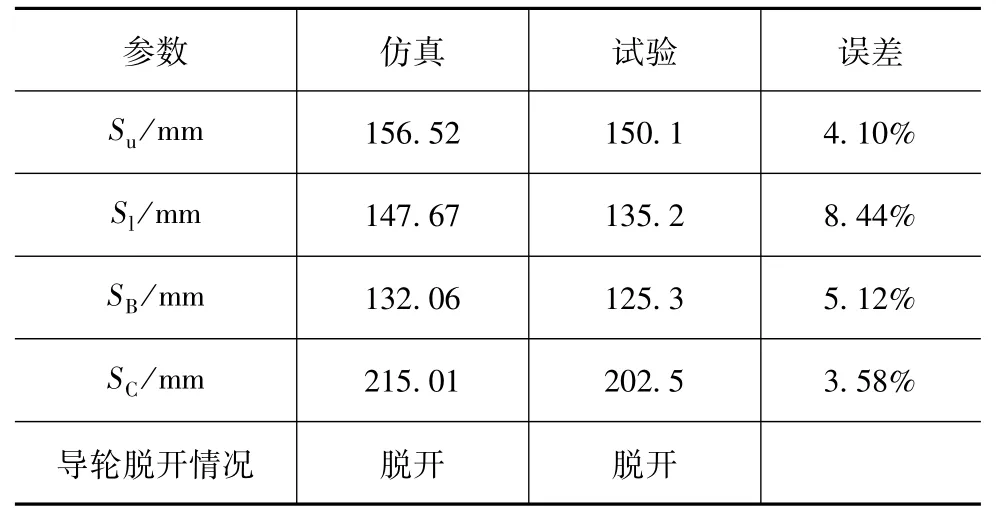

將滑移門保持件仿真模型提交LSDYNA軟件進行計算,結果如圖7~圖9所示。由圖可知,車門與門框上端和下端最大分離距離分別為156.52和147.67 mm,與試驗結果的誤差分別為4.1%和8.44%;中導輪從導軌中脫開;B柱和C柱側加載板的總位移量分別為133.06和215.01 mm,仿真與試驗的誤差分別為5.12%和3.58%。

圖7 最大分離距離仿真分析結果

圖8 中導軌與導輪相對位置仿真結果

表1為滑移門保持件性能試驗與仿真結果對比。其中,Su和Sl分別為車門與門框上端和下端最大分離距離,SB和SC分別為B柱和C柱側加載板的總位移量。由表可知,仿真與試驗結果的性能評價指標基本接近,誤差小于9%,表明該滑移門保持件性能仿真模型精度較高,可用于指導滑移門保持件性能優(yōu)化工作。

表1 滑移門保持件性能試驗與仿真結果對比

3 保持件性能多目標優(yōu)化

3.1 滑移門保持件位置參數(shù)化設計

滑移門通過導輪在3根導軌上的來回運動實現(xiàn)車門的開啟和關閉,鎖止機構為乘員在行車過程中的安全提供了保障。仿真分析發(fā)現(xiàn)中導軌、掛鉤和后鎖在整個門框上的布置對保持件性能影響較大。中導軌、掛鉤和后鎖高度方向位置示意圖如圖10所示,其中,Lf,Lr和Lg分別為掛鉤、后鎖和中導軌高度方向距門框上邊緣的距離。

圖10 中導軌、掛鉤和后鎖位置示意圖

3.2 最優(yōu)拉丁超立方試驗設計

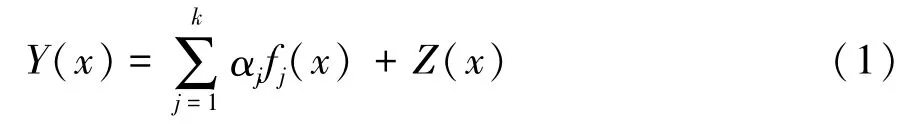

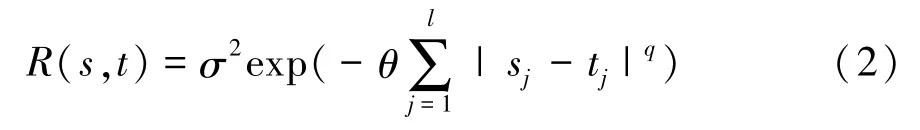

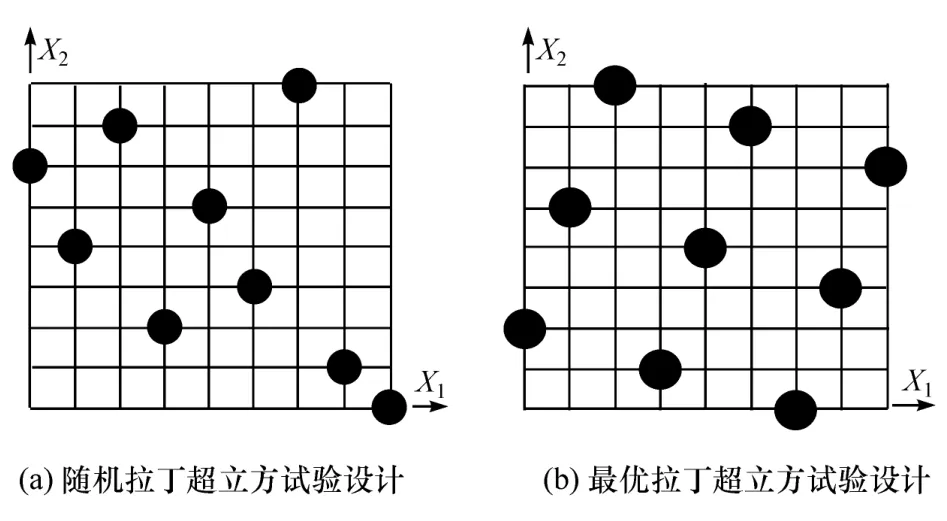

本文中采用最優(yōu)拉丁超立方的試驗設計。拉丁超立方設計是一種多維分層抽樣方法,其最大的優(yōu)點是能夠避免重復抽樣,用較少樣本點來研究較多因子,但在高維設計空間采樣時,可能導致樣本點分布不均勻。最優(yōu)拉丁超立方設計則是在拉丁超立方設計的基礎上運用優(yōu)化算法使樣本點盡可能均勻分布在設計空間[7]。常用的優(yōu)化準則[8-9]為

式中:Y(x)為設計變量響應;fj(x)為第j個設計變量x的函數(shù);k為設計變量個數(shù);αj為待定系數(shù);Z(x)為均值為0的高斯分布函數(shù)。

一維輸入s與t的協(xié)方差函數(shù)為

式中:0<q≤2,參數(shù) θ與q決定了Z(x)的性能,因此,最優(yōu)優(yōu)化準則與-lg|R|最小等價。

圖11為兩因素9個樣本點的隨機拉丁超立方和最優(yōu)拉丁超立方采樣結果對比。本文中采用最優(yōu)拉丁超立方試驗設計方法設計中導軌、掛鉤和后鎖高度方向的距離矩陣,并進行滑移門保持件性能仿真分析,樣本32個。

圖11 兩因素試驗設計采樣對比

3.3 RBF近似模型

RBF模型是一種三維前向網絡,首先是確定一組樣本點,xi=(x1,…,xn),i=1,2,…,n;再以樣本點為中心,通過徑向基函數(shù)的線性疊加來計算待測點響應值。徑向基函數(shù)把一個多維問題轉化為以歐幾里得距離為自變量的一維問題,具有容錯性好,能消除樣本中的“噪聲”輸入,且逼近任意非線性函數(shù)的能力很強[10]。RBF近似模型的基本形式為

式中:y為待測點響應;n為基函數(shù)個數(shù);ωi為基函數(shù)的權系數(shù);Ф(ri)為基函數(shù);ri為待測點x與樣本點xi之間的歐幾里得距離。

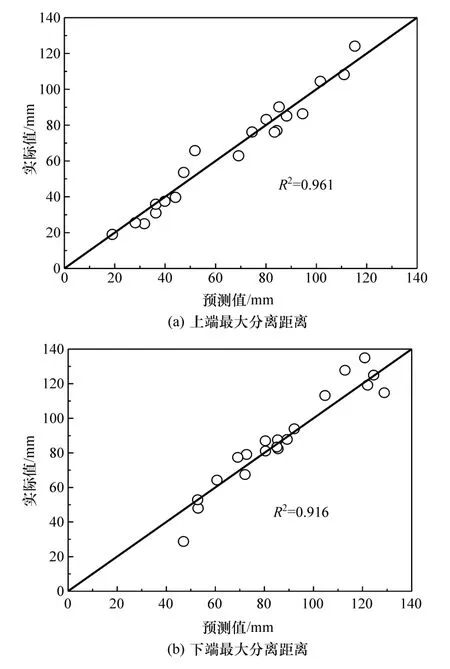

根據(jù)前面采集的最優(yōu)拉丁超立方樣本點數(shù)據(jù)得到仿真分析結果后,以中導軌、掛鉤和后鎖高度方向的距離作為設計變量,車門與門框上端和下端最大分離距離作為優(yōu)化目標函數(shù),采用徑向基函數(shù)神經網絡方法建立符合要求的擬合模型。本文中以確定性系數(shù)R2來表征近似模型的逼近程度,其定義為

式中:Qc為殘余偏差平方和;Qz為偏差平方和。

擬合模型的精度如圖12所示,車門與門框上端Su和下端Sl最大分離距離的確定性系數(shù)R2分別為0.961和0.916,說明該近似模型的精度較高,可取代詳細模型進行計算。

圖12 近似模型實際值與預測值對比

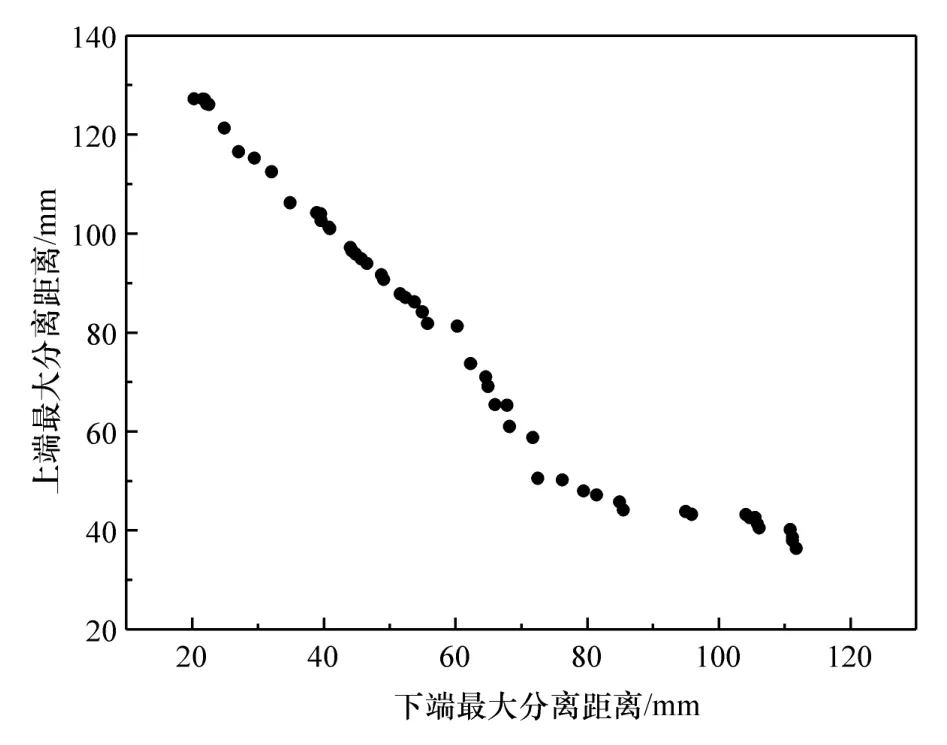

3.4 基于遺傳算法的保持件布置多目標優(yōu)化

滑移門保持件性能評價指標之一是車門與門框的最大分離距離,因此多目標優(yōu)化以車門與門框上端Su和下端Sl的最大分離距離最小為目標。同時,由于保持件的結構布置受車型定位和造型的限制,以中導軌、掛鉤和后鎖高度方向距離的變化范圍作為約束條件。將中導軌、掛鉤和后鎖高度方向的距離Lf,Lr和Lg作為設計變量,建立的多目標優(yōu)化數(shù)學模型為

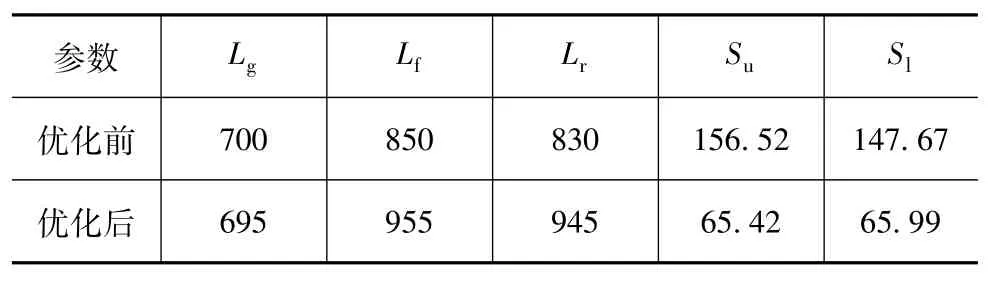

采用第二代非支配遺傳算法(NSGA-II)對該數(shù)學模型進行迭代尋優(yōu)[11]。其中,群體規(guī)模為16,最大遺傳代數(shù)為30,而交叉率設置為0.9,共進行了482次迭代。計算得到車門與門框最大分離距離的Pareto前沿曲線,如圖13所示。根據(jù)前面確定的車門與門框上端Su和下端Sl的最大分離距離最小的優(yōu)化目標,可以推測,最為接近,即差別最小的Su和Sl將是所要尋找的最優(yōu)解。據(jù)此,通過簡單的作圖法,不難從圖13的諸多Pareto解中找到Su=65.42 mm,Sl=65.99 mm的一個解(對應于優(yōu)化過程的第150步),故本文中選取該點作為滑移門保持件結構布置的最優(yōu)解。

圖13 車門與門框最大分離距離的Pareto前沿曲線

將基于RBF神經網絡模型進行優(yōu)化得到的最佳結構布置進行規(guī)整化處理后,代入滑移門保持件性能仿真模型中計算,優(yōu)化前后保持件性能對比如表2所示。由表可知,車門與門框上端和下端的最大分離距離分別降至65.42和65.99 mm,導輪始終未從導軌中脫開,且B柱和C柱側加載板的位移量均小于300 mm,滿足法規(guī)對保持件性能的要求。

表2 保持件結構布置優(yōu)化前后性能對比mm

4 結論

(1)建立某標桿車滑移門保持件仿真分析模型,開展基于GB/15086—2013法規(guī)的保持件性能試驗,驗證了滑移門保持件仿真模型的可靠性。

(2)以中導軌、掛鉤和后鎖高度方向距離為設計變量,采用最優(yōu)拉丁超立方試驗方法和RBF神經網絡模型建立車門上端和下端最大分離距離的近似模型,模型的確定性系數(shù)R2分別為0.961和0.916,近似模型的精度較高。

(3)以車門上端和下端最大分離距離最小作為優(yōu)化目標,中導軌、掛鉤和后鎖高度方向距門框上邊緣距離作為約束條件,采用NSGA-II算法對保持件結構布置進行多目標優(yōu)化。結果表明,上端和下端的最大分離距離分別降低至65.42和65.99 mm,導輪始終未從導軌中脫開,且B柱和C柱側加載板的位移量均小于300 mm,滿足法規(guī)對保持件性能的要求。

(4)對滑移門保持件性能進行優(yōu)化時,未考慮中導軌、掛鉤和后鎖結構布置變動引起加強件結構改變對性能的影響,且優(yōu)化方案缺乏試驗驗證,今后須在這兩方面開展后續(xù)研究。