農用輪式AGV純滾動行駛系統設計與協同控制

賀坤 尹建軍 杜金財 余承超

摘要:針對一般農用機器人環境適應能力差,且在轉向過程中輪胎磨損問題,基于模塊化設計方法設計了一種前輪純滾動轉向與后輪差速驅動的AGV底盤。通過建立AGV純滾動行駛運動學關系,設計了前輪純滾動轉向與差速驅動協同控制算法。AGV行駛運動控制試驗結果表明,AGV運行過程中流暢平穩,左、右前輪實際轉角與期望轉角的誤差小于0.1°,后輪差速比與理論差速比的誤差小于0.031,有效實現了純滾動轉向與差速驅動的協同控制,同時擁有較強的環境適應性。AGV行駛試驗驗證了AGV底盤設計和轉向行駛控制系統的正確性與有效性,可為輪式AGV應用提供參考。

關鍵詞:輪式AGV;純滾動轉向;差速驅動;模塊化設計;協同控制

中圖分類號: TP242;S229? 文獻標志碼: A? 文章編號:1002-1302(2019)10-0251-05

輪式AGV(automated guided vehicle)作為移動機器人的重要組成部分,具有可靠性高、承載量大、點對點作業高效,使其廣泛應用于工業物料運輸、軍事偵察、倉儲物流等眾多領域[1]。隨著農業勞動力的減少及現代農業發展要求,以智能化裝備開展農業生產成為現代農業發展的迫切需要[2]。農用輪式AGV作為果實采摘、對靶噴霧、農作物信息收集等重要載體,在減輕勞動力強度、提高農業裝備智能化水平方面具有重要作用[3-4]。因此,近年來農用移動平臺成為國內外研究熱點。

羅遠杰等針對現代農業溫室設計了一種AGV小車,采用模糊控制器進行車身位置和姿態矯正,但需要使用軌道進行輔助,因此環境適應性較低[5]。楊俊駒等基于差速轉向原理,設計了一種輪式移動蘋果采摘機器人,但是差速轉向會造成輪胎劇烈磨損,降低輪胎使用壽命[6]。張鐵民等基于STM32設計了一種四輪獨立驅動農用小車,通過每個車輪轉速測量分配各輪轉矩,適應不同工作環境[7];張京等采用模塊化設計方法研發了四輪獨立轉向獨立驅動農用輪式機器人,可以實現較高轉角、轉速控制精度[8]。但目前國內農用四輪轉向移動機器人一般車體較寬,適合于左右約束較少的田間作業環境,對于溫室壟間作業寬度較窄的環境適應性較差,同時作業環境路面起伏變化對車身穩定性影響較大。

為了增加農用機器人環境適應能力、減少車輪磨損,同時考慮到AGV底盤構造和控制復雜性并兼顧成本,基于模塊化設計方法[9]設計了一種前輪純滾動轉向與后輪差速驅動的AGV底盤,轉向機構采用伺服電動推桿構成變長連桿的轉向雙曲柄機構,使車輪滿足純滾動行走要求。通過建立AGV運動學模型,基于PLC與工控機構建了AGV協同控制系統,從控制方法與轉向行駛試驗2個方面開展前輪轉向機構動態控制、純滾動轉向與差速驅動的協同控制研究,為農用輪式AGV應用提供參考。

1 輪式AGV純滾動行駛系統總體結構設計

本設計的AGV主要面向溫室、果園等環境果實的采摘作業,要求AGV擁有較強的環境適應性,能適應作業環境路面起伏變化,同時擁有較強的車身承載能力。本研究中的AGV采用前輪導向后輪驅動形式,AGV設計參數為前后軸距 93.5 cm,輪距49 cm,底盤離地間隙20 cm,車體質量150 kg,車身承載能力為50 kg,行駛速度2 km/h。圖1所示為設計的純滾動轉向與差速驅動AGV底盤,該底盤主要由轉向雙曲柄機構、后輪驅動系統、地面仿形擺和機架組成,其中轉向雙曲柄機構主要由2個轉向曲柄和1個伺服電動推桿組成,2個轉向曲柄分別通過前輪豎軸與橡膠輪胎連接。轉向雙曲柄機構通過軸承座支撐在地面仿形擺上。地面仿形擺主要由仿形板、連接桿、連接梁和擺動軸承組成。當AGV行走地面起伏時,地面仿形擺左右偏轉,使4輪同時接觸地面,增強AGV行走穩定性。后輪驅動系統由伺服電機、NMRV減速器、鏈傳動和車輪組成。

2 輪式AGV純滾動行駛系統控制硬件設計

純滾動轉向與差速驅動控制系統采用模塊化的主從分布式控制系統,主要由上位機、主控制器、傳感器模塊、電機驅動模塊、電源模塊、無線遙控模塊等組成。上位機為工控機,主要完成AGV行走過程中的姿態信息的采集,后期果實采摘過程中目標果實定位,控制機械臂運動及果實采摘作業。由于本設計AGV作業環境主要為溫室、果園等非結構化環境,環境溫度、濕度較高[5],地面起伏不平,高溫、高濕及多振動要求AGV控制系統穩定、可靠。相比嵌入式控制系統,PLC具有可靠性高、抗干擾性強、功能強大、編程容易、維護方便、體積小等優點,因此主控制器采用PLC作為AGV運動控制器。

主控制器根據AGV姿態信息、前輪轉角信息、運動控制指令,同步控制4個伺服電機完成前輪角度與后輪差速驅動協調控制,實現AGV純滾動轉向要求。純滾動轉向與差速驅動控制系統硬件結構設計如圖2所示。

2.1 核心控制模塊

AGV運動控制系統采用松下FPG-C24R2H可編程控制器作為主控制器,該控制器為松下電氣生產的超小型高性能PLC,基于32位RISC處理器能夠實現小型PLC的超高速運算處理,擁有32 K步程序存儲器、16點DC輸入、8點繼電器輸出,通過擴展可以實現376點輸入輸出。FPG-C24R2H自帶有1個標準工具端口(RS232C),可以與顯示面板或計算機通信,為了方便與其他模塊通訊,在原有模塊基礎上增加了1個FPG-COM2模塊,擴展了2通道RS232C通訊接口。由于FPG-C24R2H為一繼電器輸出型PLC,為了控制4個交流伺服電機,在原有PLC基礎上擴展了1個四軸RTEX伺服模塊FPG-PN4AN,通信速度可達100 Mbps,實現高精度的多軸定位控制。同時系統擴展有一模擬量輸出單元AFP0RDA4。通過PLC模塊化組合使PLC實現AGV底層運動控制基礎及功能擴展。

2.2 傳感器模塊

傳感器模塊主要包括磁導航傳感器、航姿傳感器及轉角傳感器。其中導航傳感器是AGV實現自動運行的關鍵零部件,選用XGS-19016N型磁導航傳感器,該傳感器內部擁有16個高靈敏度半導體霍爾傳感器,用于檢測N極磁條相對車體位置偏差,并輸出16位開關量與PLC連接。運動控制器對車體位置偏差運算,控制前輪轉角,從而糾正AGV位姿偏差。

航姿傳感器采用北京瑞芬星通科技有限公司生產的AH100B航姿系統,該航姿系統集成三軸加速度計、三軸磁傳感器和三軸陀螺,通過融合算法可以實現小于0.1°的方位角、俯仰角和翻滾角測量。將航姿傳感器安裝于AGV幾何中心,與工控機串口連接,通過三軸磁傳感器可以獲取AGV的航向角、側傾角、仰俯角,通過三軸加速度傳感器可以獲得AGV的航向加速度、側傾加速度、仰俯角加速度測量,由獲取的AGV姿態變化及變化率反映AGV行駛路面起伏變化并對AGV車況預警。

為了實現左右前輪轉向角閉環控制,在左右前輪豎軸頂端各安裝1個16位絕對值轉角編碼器,該傳感器可以實現0.005 5°角度分辨率,用于獲取左右前輪轉角,絕對值編碼器通過PLC上FPG-COM2模塊擴展的2通道RS232C通訊接口連接,采用Modbus RTU通訊協議進行角度數據輸出。2個后輪轉速采用10位增量式編碼器通過PLC I/O口進行后輪轉速測量。

2.3 電機驅動模塊

根據AGV自身質量、承受載荷、草地行駛阻力及作業環境坡度變化等因素[10],經過計算,決定選用松下交流伺服電機作為AGV轉向機構及后輪驅動機構動力源,其中AGV轉向電機及后輪驅動電機均選用松下A6系列交流伺服電機,電機功率750 W,額定扭矩2.39 N·m,額定轉速 3 000 r/min。為了滿足草地土壤作業要求,前輪轉向電機配備減速比為100的NMRV減速器,后輪驅動電機配備減速比為30的NMRV減速器。伺服電動推桿采用松下A6系列交流伺服電機,電機功率400 W,額定扭矩1.27 N·m,額定轉速 3 000 r/min,電動推桿內部通過傳動比為7的齒輪系及螺距為20 mm絲杠將電機旋轉轉化為電動推桿的直線伸縮。交流伺服電機驅動器選用與四軸RTEX伺服模塊FPG-PN4AN配套的超高速網絡驅動器MINAS A6N系列,該驅動器可以實現3 200 Hz的速度響應頻率及0.062 5 ms最小通信周期,可為AGV轉向系統及驅動系統提供高動態響應硬件基礎。

2.4 電源模塊

由于本AGV采用交流伺服電機作為整個系統動力源,同時本系統采用工控機作為數據采集、運算中心,所以本AGV采用鋰電池組加逆變器形式為機載電氣系統提供交流電源。鋰電池組額定輸出電壓DC24V,電池組容量160 AH,逆變器采用明緯TN/TS-3000型逆變器,可以提供額定電壓220 V,額定功率3 000 W交流電,同時可以保證整個AGV系統擁有5 h以上的續航時間。本AGV采用的松下PLC模塊額定輸入電壓DC24V,因此采用鋰電池組直接為PLC模塊供電方式。

2.5 無線遙控模塊

無線遙控模塊采用禹鼎F21-E1B工業無線遙控器進行AGV運動控制指令發送,遙控發射器將按鈕信號編碼,經調制后轉換成電磁波發出,遙控接收器將接收到的電磁波信號放大后,經過解碼識別后用來控制繼電器輸出,輸出信號直接與PLC I/O口連接,通過遙控器不同鍵值組合可以發送不同控制命令,同時控制命令經過加密編碼,擁有較強抗干擾及穩定性。

3 輪式AGV純滾動行駛系統協同控制設計

本設計的純滾動行駛系統采用前輪導向、后輪驅動形式,為了實現輪式AGV在運行過程中純滾動行駛,則左、右前輪轉向角與左、右后輪轉速必須實現協同控制,同時AGV能夠根據車身姿態變化調整車速適應行駛環境變化。在減少AGV運行過程中車輪側滑、降低車輪磨損的同時,能夠增強對環境的適應能力。

3.1 前輪純滾動轉向與差速驅動控制原理

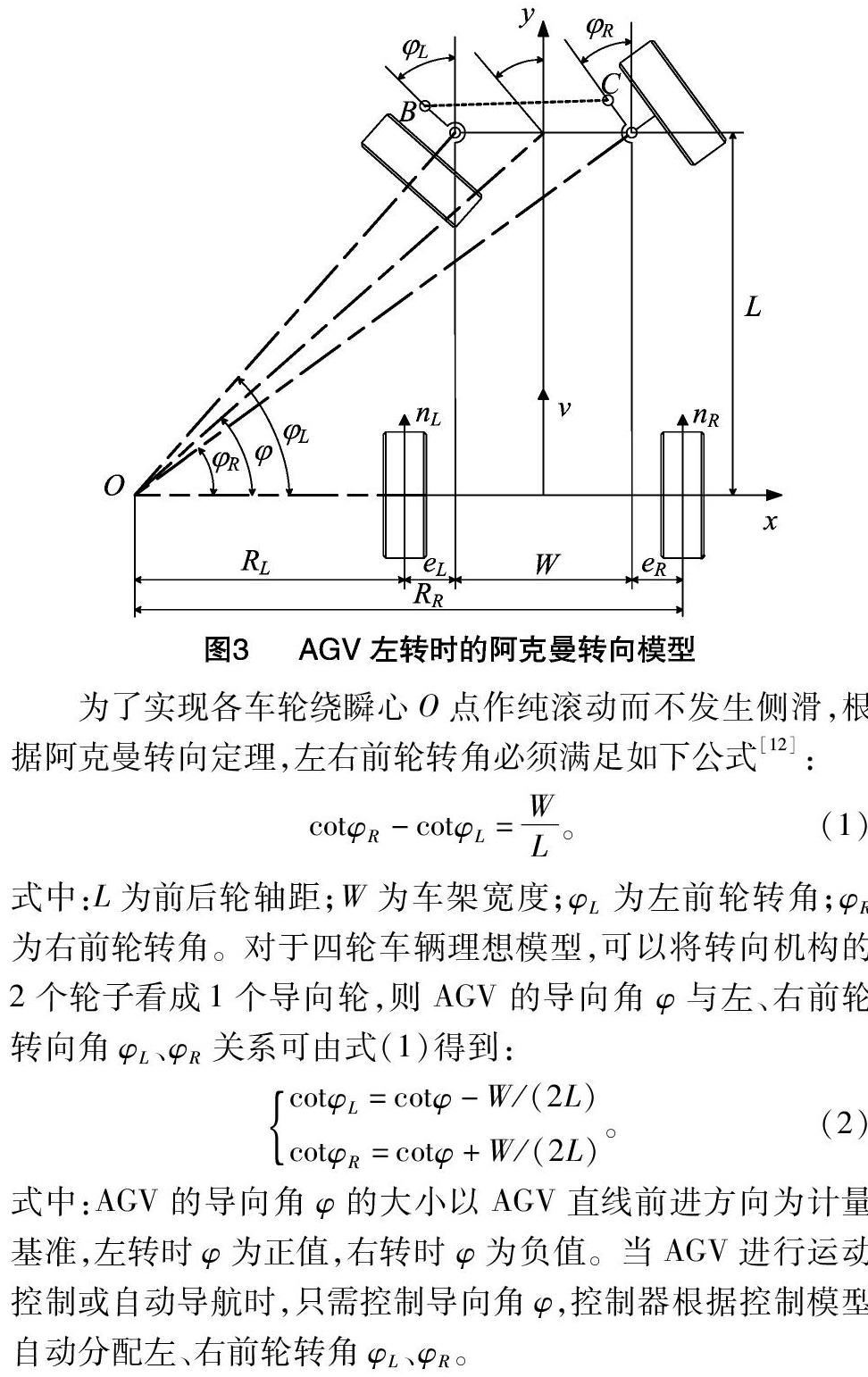

為了實現AGV純滾動轉向,本研究采用低速阿克曼轉向模型[11]進行AGV運動學分析。圖3所示為輪式AGV左轉時的阿克曼轉向示意圖。其中AB、CD為轉向曲柄,BC為長度可變的橫拉桿。

為了實現各車輪繞瞬心O點作純滾動而不發生側滑,根據阿克曼轉向定理,左右前輪轉角必須滿足如下公式[12]:

式中:L為前后輪軸距;W為車架寬度;φL為左前輪轉角;φR為右前輪轉角。對于四輪車輛理想模型,可以將轉向機構的2個輪子看成1個導向輪,則AGV的導向角φ與左、右前輪轉向角φL、φR關系可由式(1)得到:

式中:AGV的導向角φ的大小以AGV直線前進方向為計量基準,左轉時φ為正值,右轉時φ為負值。當AGV進行運動控制或自動導航時,只需控制導向角φ,控制器根據控制模型自動分配左、右前輪轉角φL、φR。

如圖3阿克曼轉向模型所示,設車輪半徑為r,左后輪繞自身軸線的轉角為θL,右后輪繞自身軸線的轉角為θR。對于左、右后輪,繞速度瞬心O的軌跡周長與繞其自身軸心轉過的弧長相等,故而有:

式中:RL為左后輪轉彎半徑;RR為右后輪轉彎半徑。根據阿克曼轉向模型,左、右后輪轉彎半徑RL、RR可以表示為

式中:eL為左后輪與車架距離,eR為右后輪與車架距離。聯立式(3)和式(4),可得出AGV左轉時兩后輪轉角比,亦即兩后輪轉速比k為

設AGV行駛速度為v,左、右后輪轉速為nL、nR,則左右后輪轉速可以表示為

由式(5)、式(6)可知左、右后輪轉速僅與AGV導向角φ及AGV速度設定值v有關,因此前輪純滾動轉向與差速驅動控制僅需輸入導向角φ及AGV速度設定值v,控制器即可完成左、右前輪轉向角及左右后輪轉速分配。

3.2 前輪純滾動轉向與差速驅動協同控制算法

由于本設計的AGV采用PLC作為運動核心,為了充分利用硬件資源、發揮PLC優勢,實現AGV前輪純滾動轉向與差速驅動協同控制,本系統底層控制采用PID控制策略,設置4個PID控制器控制左、右前輪轉角及左、右后輪轉速變化量。首先,控制系統根據輸入導向角φ及AGV速度設定值v,依據阿克曼轉向定理進行解算,輸出左、右前輪期望轉角φL、φR及左、右后輪轉速nL、nR,實現前輪純滾動轉向與差速驅動協同分配。其次,系統將解算得到的4個期望值分別輸入到對應的PID控制器,控制器根據實際反饋得到的轉角或者轉速與期望值作差經PID解算得到左、右前輪轉角及左、右后輪轉速變化量輸入到對應電機,實現轉角與轉速的閉環控制,如圖4所示為前輪純滾動轉向與差速驅動協同控制算法框圖[13]。

本AGV轉角與轉速采用PID控制器作為控制核心,因此PID控制器的控制參數設置直接影響著AGV轉角與轉速的控制穩定性。控制器中比例環節用于轉角或轉速偏差值等比例糾正,積分環節用于消除轉角或轉速穩態誤差,微分環節用于減小系統超調量提高系統穩定性。由于左右前輪轉角控制機械結構不同及后輪驅動電機與傳動系統差異性,因此需要對4個PID控制器控制參數分別整定。PID控制器控制參數整定采用Z-N臨界比例度法[14],在閉環情況下,先對比例系數Kp進行整定,使控制器角度設定值作一階躍變化,使系統發生等幅振蕩并記錄此時比例系數及振蕩周期,然后由經驗公式得出積分時間常數Ti、微分時間常數Td,最后對得到的PID參數進行微調使系統達到穩定狀態。通過對系統4個PID控制器控制參數多次整定,確定AGV底層PID控制器參數如表1所示。

3.3 輪式AGV運動控制軟件設計

AGV運動程序設計主要是為了實現AGV純滾動轉向與差速驅動行走的各個功能,并使整個運動控制系統能夠正常穩定運行。首先,AGV上電之后進行系統初始化,等待遙控指令或上位機運動指令,各傳感器進行信息獲取與處理,控制器根據運動指令信號進行純滾動轉向與差速驅動解算,驅動電機運行。底層控制程序采用松下FPWINPro7編程軟件進行軟件設計,上層控制程序采用基于工控機的Labview軟件進行程序編寫。圖5所示為輪式AGV控制程序流程圖。

為防止溫室、果園等環境路面起伏狀況對AGV造成不利影響,應用航姿傳感器對AGV車況進行預警,通過Labview獲取航姿傳感器姿態信息并進行數據處理獲取AGV側傾角β、仰俯角γ及側傾加速度aβ、仰俯角加速度aγ等信息,設置不同的仰俯角、側傾角、仰俯角加速度、側傾加速度閾值。當仰俯角或側傾角過大,即地面坡度角過大,致使AGV上坡困難或有側傾危險的可能時,發出預警、降低車速或停車等待處理指令;當仰俯角加速度或側傾角加速度過大,即地面不平整造成AGV車身劇烈抖動時,降低車速,以低速運行,從而實現AGV穩定安全運行。

4 AGV行駛運動控制試驗

為了驗證AGV純滾動轉向與差速驅動運動學模型與協同控制算法的正確性和有效性,通過試驗測試了前輪轉向機構控制精度、轉向機構與差速驅動的協同控制精度,并通過AGV車身穩定性試驗,進一步驗證AGV純滾動轉向與差速驅動的運動學模型及控制系統的穩定性。

4.1 前輪轉向機構動態控制試驗

為了測試左、右前輪轉角動態響應能力與轉角誤差,本研究進行了前輪轉向機構動態轉向試驗。試驗時,將AGV置于平整空地上,通過上位機設定系統輸入信號為前輪導向角φ以周期為10 s,幅值為60°的正弦信號,運動控制器根據導向角φ實時解算左、右前輪轉角φL、φR。在AGV轉向過程中,上位機以時間間隔為60 ms的采樣時間采集左、右前輪轉角傳感器反饋得到的轉角φL′、φR′。圖6所示為前輪轉向機構動態控制試驗結果。

圖6試驗表明,轉向機構按正弦運動規律從原點位置向左、右極限位置轉向過程中,左、右前輪轉角實際響應曲線與理論響應曲線的變化趨勢具有一致性,且擁有較高的動態響應效果;左、右前輪轉角符合阿克曼轉向定理,表明轉向控制模型的正確性;轉向角度平均誤差小于0.1°,說明轉向控制系統參數設置合理,擁有較高的轉角控制精度和穩定性。

4.2 轉向機構與差速驅動的協同控制試驗

為了驗證設計的AGV轉向機構與差速系統的協同運動性能,對前輪轉角與后輪差速進行聯合試驗,將AGV放置在平整空地上,通過上位機設定前輪導向角φ從原點位置每次增加10°并保持,同時設定AGV分別以v1=0.1、v2=0.3 m/s的速度前進,上位機實時記錄左、右前輪轉角與后輪轉速值,并計算出實際后輪轉速比。

表2為設定前輪導向角φ左轉時轉向機構與差速系統協同控制試驗結果。在前輪導向角φ每次間隔10°變化過程中,左、右前輪轉角實際平均轉動誤差在0.1°之內,與轉向機構動態轉向試驗結果一致,表明轉向控制系統的穩定性。表2中的實際轉速比kr是在AGV不同行駛速度下的轉速比經算術平均得到,可以看出后輪實際轉速比與理論轉速比小于0.031,說明后輪差速控制具有良好的轉速控制精度且具有較高的穩定性。協同控制試驗結果表明,AGV轉向機構與差速驅動的運動學模型和控制流程正確,前輪純滾動轉向與差速驅動協同控制算法可以實現AGV較高的轉向精度和電子差速驅動精度,可以認為AGV純滾動行駛。

4.3 AGV車身穩定性試驗

為了進一步驗證設計的AGV行駛運動控制效果,開展了AGV車身穩定性試驗,將AGV遙控至具有坡度及坑洼地的硬質土路,考察AGV在作業環境路面起伏變化情況下實際運行效果。試驗前,首先設置AGV車身姿態閾值以定義AGV車況預警級別,當車身姿態信息位于不同區間時,對應不同車況及AGV行駛速度,AGV車況定義如表3。

試驗時,手動遙控AGV沿路面行駛,車載上位機實時采集航姿傳感器獲取的AGV車身姿態、AGV行駛速度及轉向機構轉角信息,試驗結果如圖7所示。試驗表明,AGV在行駛過程中,隨著路面側傾角度不斷變化,行駛速度能夠很好適應路面坡度變化并及時調整,且運行速度能夠保持穩定,對路面起伏變化路況具有較好適應性,進一步驗證了AGV底盤設計和轉向行駛控制系統的正確性與有效性。

5 結論

本研究考慮到AGV底盤構造和控制復雜性并兼顧成本,采用模塊化設計方法設計了一種基于PLC控制器及工控機的農用輪式AGV底盤,通過對AGV前輪純滾動轉向與差速驅動控制原理推導、協同控制算法及控制軟件設計,開展了AGV行駛運動控制試驗,控制試驗結果表明,在轉向機構與差速驅動系統動態運行過程中,左、右前輪轉角控制誤差小于 0.1°,后輪實際轉速比與理論轉速比小于0.031,AGV運行過程流暢平穩,可以實現較高的轉向精度、電子差速驅動精度及穩定性。采用航姿傳感器進行車況預警能夠有效適應環境路面起伏變化,具有良好的環境適應性。底層控制采用阿克曼定理解算及4個PID控制器控制左、右前輪轉角及左、右后輪轉速的協同控制算法,有效實現了AGV運動控制,驗證了AGV底盤設計的正確性與有效性,可為農用輪式AGV應用提供參考。

參考文獻:

[1]Dong J F,Sabastian S E,Lim T M,et al. Autonomous in-door vehicles[M]//Handbook of manufacturing engineering and technology. London:Springer,2015:2301-2346.

[2]張俊雄,何 芬. 設施農業采摘機器人研究進展[J]. 農業工程技術(溫室園藝),2015(25):31-35.

[3]王立舒,丁曉成,時啟凡. 基于微型自動導引運輸車的盆栽作物數據采集系統[J]. 農業工程學報,2014,30(16):17-24.

[4]牛雪梅,高國琴,鮑智達,等. 基于滑模變結構控制的溫室噴藥移動機器人路徑跟蹤[J]. 農業工程學報,2013,29(2):9-16.

[5]羅遠杰,陳息坤,高艷霞. 現代農業自動化AGV小車的設計與模糊控制研究[J]. 工業控制計算機,2015,28(12):68-71.

[6]楊俊駒,林 睿,王振華,等. 輪式移動機器人運動控制系統研究與設計[J]. 現代電子技術,2016,39(2):22-27.

[7]張鐵民,黃 翰,黃鵬煥. 電動輪式移動小車控制系統設計與試驗[J]. 農業工程學報,2014,30(19):11-18.

[8]張 京,陳 度,王書茂,等. 農用輪式機器人四輪獨立轉向驅動控制系統設計與試驗[J]. 農業工程學報,2015,31(18):63-70.

[9]王云霞,張小棟,李德軍. 移動機器人的模塊化設計方法[J]. 機械與電子,2007(9):56-59.

[10]王 靜,魯植雄,金 月,等. 拖拉機全液壓轉向阻力矩與油缸推力的研究[J]. 中國農機化學報,2013,34(4):168-173.

[11]張厚忠,蘇 健,張 勇. 電動汽車低速轉向電子差速兼顧輔助轉向控制[J]. 重慶理工大學學報,2017,31(8):14-21.

[12]任孝平,蔡自興. 基于阿克曼原理的車式移動機器人運動學建模[J]. 智能系統學報,2009,4(6):534-537.

[13]毛英慧,靳光盈,李新偉,等. 輪式電動車轉向差速控制方法[J]. 電機與控制應用,2016,43(3):74-78.

[14]何芝強. PID控制器參數整定方法及其應用研究[D]. 杭州:浙江大學,2005.