汽車轉向節(jié)差壓鑄造過程溫度場精確建模和計算

田運燦 楊冬野 何博

摘要:為確保差壓鑄造汽車轉向節(jié)的性能滿足要求,基于實際鑄造工藝對鋁合金AlSi7Mg0.3的熱物理性能進行精確測量和修正,建立仿真度較高的轉向節(jié)差壓鑄造過程物理模型,計算系統(tǒng)不同部位的溫度演化過程以及電偶測量值與實際溫度間的差異。校準后的電偶實測溫度曲線與計算溫度曲線對比表明:計算所得的溫度曲線與實測曲線形狀完全一致,波峰、波谷處數(shù)值模擬的準確率達到93%以上。在此基礎上進行鑄件縮孔疏松預測,模擬結果與實際解剖結果一致,可進一步提高差壓鑄造溫度場計算和測量的精確度,提高鑄造缺陷預測的準確性。

關鍵詞:汽車轉向節(jié);鋁合金;差壓鑄造;過程模擬;熱物理性能;縮孔疏松預測

中圖分類號:U463.46;TG213

文獻標志碼:B

文章編號:1006-0871(2019)02-0027-08

0?引?言

汽車轉向節(jié)是轉向橋的重要組成部分,在汽車行駛過程中承受很大的沖擊載荷[1],因此對其鑄造質量要求較高。鋁合金(AlSi7Mg0.3)汽車轉向節(jié)通常采用差壓鑄造技術制備,這一工藝可以有效提高鑄件凝固過程中的補縮能力[2],減少鑄件中的孔狀缺陷,使鑄件具有較高的強度、良好的抗沖擊載荷性能,以及較長的疲勞壽命。鑄造過程經(jīng)歷高溫、高壓,而且某些工藝中采用密閉環(huán)境,研究者難以通過常用手段實時觀察鑄造過程,分析各類影響因素[3-4],并定量評估鑄造質量。

針對存在的技術困難,鑄造領域的研究者們采用各類計算工具,如有限元法和有限體積法,預測或驗證材料加工工藝的合理性,分析各類因素的影響規(guī)律,并在此基礎上提出一系列工藝改進措施,獲得一些進展。瑞士洛桑聯(lián)邦理工學院的DREZET等[5]模擬測量鑄速和合金成分對電磁鑄造大板坯溫度場的影響,探究液穴深度與鑄速和金屬熱導率的線性關系。意大利巴里理工學院的GALANTUCCI等[6]采用有限元法模擬渦輪葉片的凝固過程,與實驗結果吻合較好。北京航空航天大學的王貴等[7]通過對鑄型/環(huán)境邊界和冒口/環(huán)境邊界進行自然對流和輻射傳熱處理,改進原有數(shù)值模擬系統(tǒng),實現(xiàn)對熔模鑄造凝固過程溫度場的數(shù)值模擬。華中科技大學的曾興旺等[8]對離心鑄造過程中金屬液體的流動和傳熱進行分析,成功建立描述離心鑄造充型和凝固特性的數(shù)學模型。清華大學的金鑫炎等[9]采用FDM/FEM集成應力分析系統(tǒng)模擬低壓鑄造鎂合金輪轂的溫度場和熱應力場,并基于模擬結果,對輪轂結構提出改進意見。重慶工學院的王春歡等[10]采用仿真手段對熔模鑄造充型和凝固過程進行計算,確定流體單元停止流動的固相率臨界值。北京科技大學的石照夏等[11]應用ProCAST模擬K418合金車用增壓渦輪的充型過程、凝固時間以及凝固過程中的溫度場、縮孔疏松形成過程和應力場,分析熱裂紋的產(chǎn)生原因。中國科學院金屬研究所的沈厚發(fā)等[12]建立多元多相宏觀偏析模型,準確預測鋼錠中產(chǎn)生的宏觀偏析。我國早在2011年便確定材料基因工程研究方向,希望這種脫胎于計算材料學和集成計算材料工程的新學術方向能在高通量計算、實驗和數(shù)據(jù)庫的幫助下,顯著縮短學術研究和工業(yè)生產(chǎn)的間隙,引導新材料領域科技創(chuàng)新模式的變革。[13]

在鑄造過程中,系統(tǒng)的溫度場及其演化決定鑄造缺陷、應力應變場、溶質分布、微觀組織形貌甚至鑄件的力學性能,是材料加工過程計算的根本。[14]因此,研究企業(yè)實際使用的鋁合金材料在非平衡凝固下的材料特性,建立能反映實際工況的物理模型,計算模具的溫度場,并通過電偶實測和鑄件解剖驗證模型的準確性。在現(xiàn)有鑄造知識體系上建立更精準的物理模型,能為后續(xù)進一步準確計算鑄件的應力應變場、溶質場甚至微觀組織形貌等工作夯實基礎,是材料基因工程在鋁合金差壓鑄造中的典型應用,將推動材料基因工程在毫米尺度,即工業(yè)級應用范疇的發(fā)展。

1?鑄造過程分析

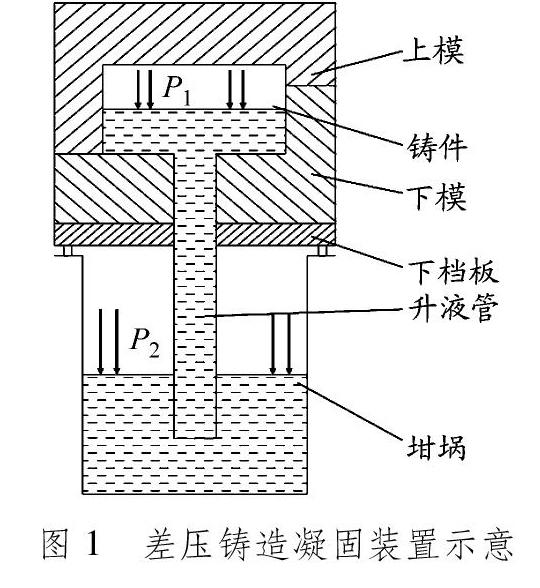

將鋁硅鎂三元鋁合金AlSi7Mg0.3在坩堝中熔化,進行除氣除雜處理。在700 ℃下靜置一段時間后,坩堝移置于鑄造機下方,隨后上升與鑄造機形成完全封閉的系統(tǒng)。差壓鑄造凝固裝置示意見圖1。

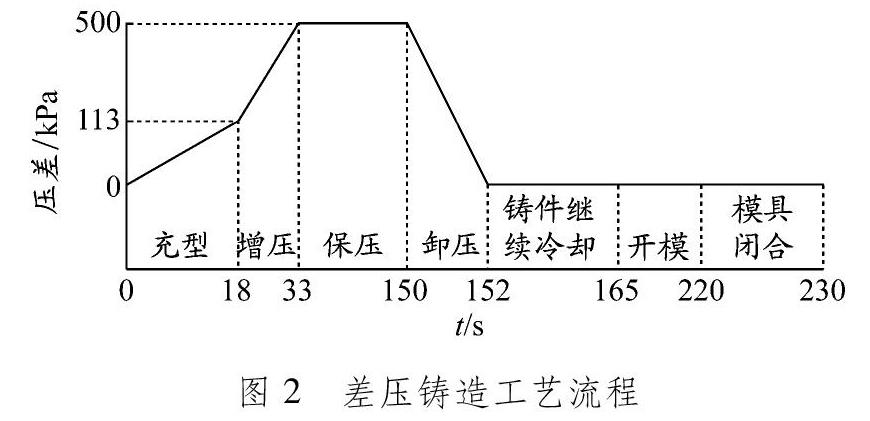

對熔體施加一定的壓力差,熔體沿著升液管充入模具腔體,18 s充型完畢。隨著模具內(nèi)部水冷系統(tǒng)開啟,鑄件開始以較快的速度凝固。系統(tǒng)保壓至150 s左右,以確保鑄件在壓力下凝固成形,165 s時卸壓開模,取出鑄件。在實際工業(yè)生產(chǎn)中,為提高生產(chǎn)效率,每套鑄造系統(tǒng)包含多個相同的模具,但每套模具都擁有單獨的升液管和水冷系統(tǒng)。此處以單個模具作為研究對象,差壓鑄造的工藝流程見圖2。

2?建模與試驗

2.1?模型建立

轉向節(jié)模具的CAD模型見圖3a)。由于鑄造過程中使用的分流錐和頂桿對計算結果影響不大,在模型處理時將其與上下模結合在一起,處理后的模型包括上模、下模和鑄件3個部分。模型中排氣孔、水冷管道等部位采用長度為0.2~0.5 mm的網(wǎng)格,其余部位采用1.5 mm的網(wǎng)格,網(wǎng)格劃分完畢的轉向節(jié)有限元模型見圖3b)。

2.2?材料熱物理性能參數(shù)確定

轉向節(jié)采用的鋁硅鎂合金牌號為A356,是汽車零部件生產(chǎn)中常用的材料,其化學成分見表1。雖然ProCAST自帶該合金的性能數(shù)據(jù)庫,但由于稀土和雜質的存在,且凝固速度較快,材料的真實性能與數(shù)據(jù)庫內(nèi)的性能會有差異。選用包頭鋁業(yè)生產(chǎn)的A356牌號鋁合金,測量材料的密度、線膨脹系數(shù)、比熱容、熱導率和熱擴散率等參數(shù)。檢測使用的設備、樣品尺寸和檢測參數(shù)見表2,以此為基礎對ProCAST中自帶的性能數(shù)據(jù)進行調整。

采取如下措施獲得更符合實際生產(chǎn)的材料熱物理性能參數(shù)。

(1)針對材料密度與溫度的關系。由于現(xiàn)有的測試方法(溢水法、比重杯法等)無法測量高溫下的材料密度[15],所以先通過溢水法獲得材料常溫下的密度,隨后通過推桿式膨脹儀測量線膨脹系數(shù),推算材料的密度曲線。

(2)針對材料的線膨脹系數(shù)和熱擴散率。由于試驗過程中材料在一定時間內(nèi)為熔融狀態(tài),若采用傳統(tǒng)支架,材料的熔化溢出會對試驗設備造成污染,所以選用熔融金屬支架[16](即在傳統(tǒng)支架兩端增加活塞)進行測量。

(3)針對高溫下的材料比熱容。在表面張力作用下,隨著坩堝內(nèi)材料的熔化,材料溢出會污染損害設備,因此只測量材料在室溫到510 ℃下的比熱容曲線,后續(xù)溫度下的曲線根據(jù)數(shù)據(jù)庫數(shù)據(jù)擬合得到。

(4)針對材料的熱導率。由于在傳熱分析中熱導率λ(單位W/(m·K))是熱擴散率α、比熱容c和密度ρ的乘積,即

所以根據(jù)試驗測得的數(shù)據(jù)進行計算,并結合數(shù)據(jù)庫中的數(shù)據(jù)擬合得到材料的熱導率曲線。

材料熱物理性能參數(shù)見表3和圖4。實測得到的材料的密度、比熱容和熱導率均與數(shù)據(jù)庫數(shù)據(jù)有一定程度的誤差,其中:材料的密度增加3%~10%;比熱容相差10%左右;熱導率增加2%左右。

在實際鑄造過程中,鑄件各部分的冷卻速度不相同,且在同一位置不同溫度下,降溫速度也不相同。結合實際工況,使用數(shù)據(jù)庫中鋁合金材料的固、液相線數(shù)據(jù)(固、液相線溫度分別為556和616 ℃)進行模擬,得到鑄件不同位置的溫度變化曲線,見圖5。由此可知:凝固過程中固、液相線之間材料大量放熱,但由于材料間換熱的限制,這些熱量不能及時釋放,導致材料在固、液相線之間的降溫速度明顯減小。經(jīng)計算,2條曲線在固、液相線之間的平均降溫速度均約為30 ℃/min。

利用差示掃描量熱法(differential scanning calorimetry,DSC)[17-18]測得A356在冷卻速度為30 ℃/min時的固相線和液相線分別為545和608 ℃,其DSC曲線見圖6。

對比數(shù)據(jù)庫數(shù)據(jù),材料的固相線和液相線分別降低12和8 ℃,這主要是由于降溫速度過快、過冷度大所致的。材料的固相分數(shù)可根據(jù)固、液相線之間DSC曲線的面積推算,A356在30 ℃/min降溫速度下的固相分數(shù)曲線見圖7。

由于不涉及熔化和凝固,模具的材料特性采用ProCAST自帶的H13鋼各項熱物理性能參數(shù)。

2.3?邊界條件處理

冷卻水換熱是差壓鑄造最常見的散熱方式。設定16組冷卻管道參數(shù),見表4。鑄造開始階段,對模具進行300 ℃預熱。模擬計算時以20次循環(huán)為一組試驗數(shù)據(jù),將每一組數(shù)據(jù)中模具的結束溫度賦值為下一組試驗模具的初始溫度,通過多次循環(huán),得到比較平穩(wěn)的溫度曲線。由于初始溫度不穩(wěn)定,舍去前2組數(shù)據(jù),在溫度趨于平穩(wěn)的第3組數(shù)據(jù)中取最穩(wěn)定的循環(huán)進行分析。

2.4?溫度場實際測量

采用OMEGA的OM-DAQ-USB-2400測溫模塊,并定制6根不同尺寸的熱電偶,使之與模具上的熱電偶孔最大程度配合。為保證實驗的可靠性,對熱電偶的準確性進行校核,結果見圖8。6組熱電偶的分布見圖9。

3?結果與討論

3.1?其他因素的處理

模擬研究是對真實復雜系統(tǒng)的簡化,物理模型既要考慮到必要的影響因素、具有足夠的復雜性從而反映系統(tǒng)的真實性,又要排除對結果影響不大甚至干擾的因素,使模型足夠簡單且具有工程應用的意義。本文對模型的處理措施包括:(1)模具下?lián)醢迮c坩堝接觸,坩堝內(nèi)金屬液溫度變化不明顯,且與模具的距離至少為20 mm,故可將模具下表面邊界條件設為絕熱;(2)在冷卻過程中,水循環(huán)冷卻與空氣冷卻交替使用,對同一根冷卻管內(nèi)不同時段的換熱方式分別設置不同的換熱系數(shù);(3)在鑄件開模階段,上下模腔整體暴露在空氣中,因此從模具開模到再次合模期間上下模腔均設置為空氣冷卻。

3.2?溫度對比

從冷態(tài)啟動后,鑄機的前6 000輪鑄造過程(非穩(wěn)態(tài))溫度曲線見圖10。該曲線有一個整體緩慢上升的過程,表明其壓鑄生產(chǎn)尚未穩(wěn)定,模具內(nèi)也未形成穩(wěn)定的溫度場。生產(chǎn)穩(wěn)定后模具內(nèi)各測溫點的溫度曲線見圖11,顯然溫度曲線已經(jīng)形成較穩(wěn)定的波峰和波谷。從穩(wěn)態(tài)的實測溫度曲線中截取一段包含4個鑄造循環(huán)的曲線與模擬曲線對比,鑄造周期為230 s,按圖9中熱電偶的位置設置對應的測溫點,各測溫點的溫度對比見圖12。

溫度模擬的誤差均在9%以內(nèi),其中測溫點1和測溫點3更是達到5%以內(nèi),且曲線形狀的吻合度較高,可以滿足定量預測的要求。實測結果普遍比試驗結果高2.7%~8.9%,主要有以下原因。

(1)鎧裝熱電偶與模具內(nèi)部的測溫表面接觸部位有一定的熱阻,導致溫度差異。[19-20]利用ProCAST建立的熱電偶測溫模型,以及模擬得到的熱電偶測溫過程中測溫點在模具和熱電偶兩端的溫度變化見圖13。

由于界面接觸熱阻的影響,熱電偶端溫度比模具端溫度低。

(2)在實際測量過程中,由于設備密封設計,電偶數(shù)據(jù)必須經(jīng)過銅制的接線柱和補償線傳輸至測溫模塊,同樣存在熱阻導致的溫度差異。[20]

模擬不同溫度條件下熱電偶的測溫過程,熱電偶端溫度比模具端溫度均低7~10 ℃。對圖11的溫度曲線進行修正,得到的測量數(shù)據(jù)與修正后的模擬數(shù)據(jù)對比見表5。

3.3?縮孔疏松預測

在溫度場計算的基礎上,進一步對轉向節(jié)差壓鑄造過程中的縮孔疏松缺陷進行預測。有限元模擬的鑄件缺陷位置分布情況見圖14。由此可以看出,鑄件的縮孔疏松主要集中在厚大部位。

對模擬有缺陷的部位制作金相并分析,鑄件缺陷部位在不同倍率下的微觀組織圖像見圖15,其中黑色區(qū)域為鑄件疏松位置,文字為疏松大小。在模擬沒有缺陷的位置也進行X射線衍射、工業(yè)CT檢測和取樣金相分析,均未找到明顯缺陷。鑄件不同區(qū)域金相解剖圖像中的縮孔疏松位置與預測結果一致。

4?結?論

(1)對系統(tǒng)材料的各項熱物理性能進行測量,與數(shù)據(jù)庫數(shù)據(jù)對比發(fā)現(xiàn),材料的實測密度增加3%~10%,實測比熱容相差10%左右,實測熱導率增加2%左右,實測固相線和液相線分別降低12和8 ℃,在此基礎上建立的鋁合金差壓鑄造模型更能反映實際生產(chǎn)過程。

(2)考慮熱電偶測溫點的熱阻,進一步修正熱電偶測溫值,更能反映測溫點的實際溫度。與電偶實際測量溫度進行對比,6個位置模擬溫度的波峰值和波谷值的平均誤差均控制在3%左右,最大單個誤差僅7%,溫度曲線形狀吻合度較高,能達到工程定量預測的目的。

(3)基于準確的溫度模擬結果,對鑄件的縮孔疏松位置進行預測,預測結果與金相解剖的實際縮孔疏松位置基本一致。

參考文獻:

[1]?袁旦. 汽車轉向節(jié)有限元分析與優(yōu)化設計[D]. 杭州:浙江工業(yè)大學, 2010. DOI:10.7666/d.y1776235.

[2]?王英杰. 鋁合金反重力鑄造技術[J]. 鑄造技術, 2004, 25(5):361-362. DOI:10.3969/j.issn.1000-8365.2004.05.017.

[3]?姚河省, 高素荷. 有鑄造缺陷的軋機機架有限元法分析[J]. 計算機輔助工程, 2006, 15(S1):308-310. DOI:10.3969/j.issn.1006-0871.2006.z1.099.

[4]?YANG K V, EASTON M A, CACERES C H. Development of skin in HPDC Mg-Al alloys[J]. Materials Science and Engineering:A, 2013, 580(37):191-195. DOI:10.1016/j.msea.2013.05.017.

[5]?DREZET J M, RAPPAZ M, CARRUPT B, et al. Experimental investigation of thermomechanical effects during direct chill and electromagnetic casting of aluminum alloys[J]. Metallurgical and Materials Transactions:B, 1995, 26(4):821-829. DOI:10.1007/BF02651729.

[6]?GALANTUCCI L M, TRICARICO L. A computer-aided approach for simulation of directional-solidification process for gas turbine blades[J]. Journal of Materials Processing Technology, 1998, 77(1-3):160-165. DOI:10.1016/S0924-0136(97)00413-5.

[7]?王貴, 楊莉, 周鐵濤. 熔模精鑄件凝固過程溫度場的數(shù)值模擬[J]. 北京航空航天大學學報, 2000, 26(3):249-251.

[8]?曾興旺, 陳立亮, 劉瑞祥. 離心鑄造數(shù)值模擬技術的研究與開發(fā)[J]. 鑄造, 2004, 53(4):310-313. DOI:10.3321/j.issn.1001-4977.2004.04.015.

[9]?金鑫焱, 李雙壽, 劉小剛, 等. 低壓鑄造鎂合金輪轂溫度場及應力場模擬[J]. 兵器材料科學與工程, 2005, 28(2):30-34.

[10]?王春歡, 胡紅軍, 羅靜. 基于ProCAST軟件的熔模鑄造計算機模擬[J]. 鑄造技術, 2007, 28(10):1360-1362. DOI:10.3969/j.issn.1000-8365.2007.10.029.

[11]?石照夏, 董建新, 張麥倉, 等. K418合金車用增壓渦輪熔模鑄造過程數(shù)值模擬及熱裂預測[J]. 鑄造, 2012, 61(6):621-625. DOI:10.3969/j.issn.1001-4977.2012.06.009.

[12]?沈厚發(fā), 陳康欣, 柳百成. 鋼錠鑄造過程宏觀偏析數(shù)值模擬[J]. 金屬學報, 2018, 54(2):151-160. DOI:10.11900/0412.1961.2017.00431.

[13]?李波, 杜勇, 邱聯(lián)昌, 等. 淺談集成計算材料工程和材料基因工程:思想及實踐[J]. 中國材料進展, 2018, 37(7):264-283. DOI:10.7502/j.issn.1674-3962.2018.07.03.

[14]?李偉, 張淑杰. 大型桁架展開機構熱控涂層設計和熱變形分析[J]. 計算機輔助工程, 2012, 21(1):23-26. DOI:10.3969/j.issn.1006-0871.2012.01.005.

[15]?劉芬, 劉紅武, 劉淑慧, 等. 材料熱力學參數(shù)測試裝置的結構設計和穩(wěn)態(tài)熱分析[J]. 計算機輔助工程, 2018, 27(5):33-36. DOI:10.13340/j.cae.2018.05.006.

[16]?李紅, 孫克, 李艷萍, 等. Fe80Si9B11非晶合金薄帶熱膨脹特性和結構弛豫分析[J]. 金屬功能材料, 2010, 17(1):4-7. DOI:10.13228/j.boyuan.issn1005-8192.2010.01.006.

[17]?胡小武, 李雙明, 高斯峰, 等. Pb-Bi包晶合金凝固過程的DSC差熱分析[J]. 特種鑄造及有色合金, 2010, 30(7):589-592. DOI:10.3870/tzzz.2010.07.001.

[18]?KHAN S S, HORT N, EIKEN J, et al. Numerical determination of heat distribution and castability simulations of as cast Mg-Al alloys[J]. Advanced Engineering Materials, 2009, 11(3):162-168. DOI:10.1002/adem.200990005.

[19]?朱德才. 固體界面接觸換熱系數(shù)的實驗研究[D]. 大連:大連理工大學, 2007. DOI:10.7666/d.y1093035.

[20]?郭銳, 徐玉斌. K型熱電偶冷端補償方案[J]. 儀器儀表學報, 2006, 27(S1):331-333.

(編輯?武曉英)