模擬發動機驅動的變速器傳動系統動態性能臺架試驗

鄭凱峰,李偉,程立勇,竇紅印,汪記偉,楊萬里,王瑞平

(寧波吉利羅佑發動機零部件有限公司,浙江寧波 315336)

0 引言

現代汽車工業已進入4.0時代,汽車行業再一次處于革命的前夕,隨著產品生命周期的縮短,相應的研發周期壓縮,加之自動變速箱的廣泛應用,對傳動系統的特性、控制策略可靠性都提出了更高的要求。各車型完成開發后,很明顯體會到在前期開發階段,動力系統的臺架試驗和路試過程中的優化需求是很突出的,增加和提高臺架試驗效率是縮短動力總成開發周期的有效途徑。能夠為變速器提供真實工況環境的傳動系統試驗臺顯得尤為重要。

經過多年的努力,國內外學者在傳動系統試驗臺的設計、制造上已取得較好的成績,特別是對負載電機的控制,已從傳統的用機械式慣量模擬整車慣量,發展到電模擬整車機械慣量,來控制加減速過程的加速度。

傳統的發動機驅動變速器動態耐久試驗優點:變速器對發動機要求的扭矩響應真實可靠,臺架布置符合整車情況,在針對變速器試驗的同時能夠對發動機狀態進行監控,做到動力總成試驗合二為一;缺點也比較明顯,必須要有穩定的發動機作為試驗支撐,在變速器的前期開發試驗中埋下了隱患。但單單針對傳動系進行的動態耐久試驗,電機驅動變速器則有著更多的優點:電機驅動的傳動系動態耐久試驗,無需燃油、尾氣排放、循環風、發動機冷卻供水等多系統的建設,消防設施要求比帶發動機的試驗室要求低,因此節約大量的建設、運營、維修及保養成本;工裝設計只需根據變速器自有圖紙設計過渡板、輸入軸聯軸器、輸出半軸的連接法蘭等,設計、加工成本低,周期短,能夠有效地縮短試驗前期的準備時間。電機驅動變速器無需真實的發動機,只需提供發動機模型與相關參數,在臺架上對變速器換擋曲線、扭矩響應等進行標定即能開展試驗。因此,該模式下驅動電機能夠模擬各種發動機,輸出電機能夠模擬不同的負載,可實現模擬變速器搭載不同整車的動態耐久工況。可在沒有真實發動機的情況下進行試驗,能夠實現發動機和變速器的同步開發,有著很強的靈活性,對縮短研發周期有著重要的作用。

1 臺架系統介紹

該臺架包含4臺測功機,該型號測功機是一種地腳安裝式的交流異步測功機,具備特定扭矩轉速特性,滿足動力傳遞試驗的需要;該交流異步測功機,針對速度和扭矩特點進行了特殊設計,加寬了試驗的范圍;另外其過載能力允許測功機在短時間功率過載和扭矩峰值試驗,提高了臺架的試驗能力。臺架結構見圖1。

該臺架輸入端為一臺高動態永磁電機,它擁有特殊扭矩轉速特性并且該電機轉動慣量很低,接近于發動機的轉動慣量,因此可以同變速器直連時用于模擬發動機,驅動離合器及變速箱轉動,滿足試驗臺在各種工況的性能要求。

2 車輛阻力模式

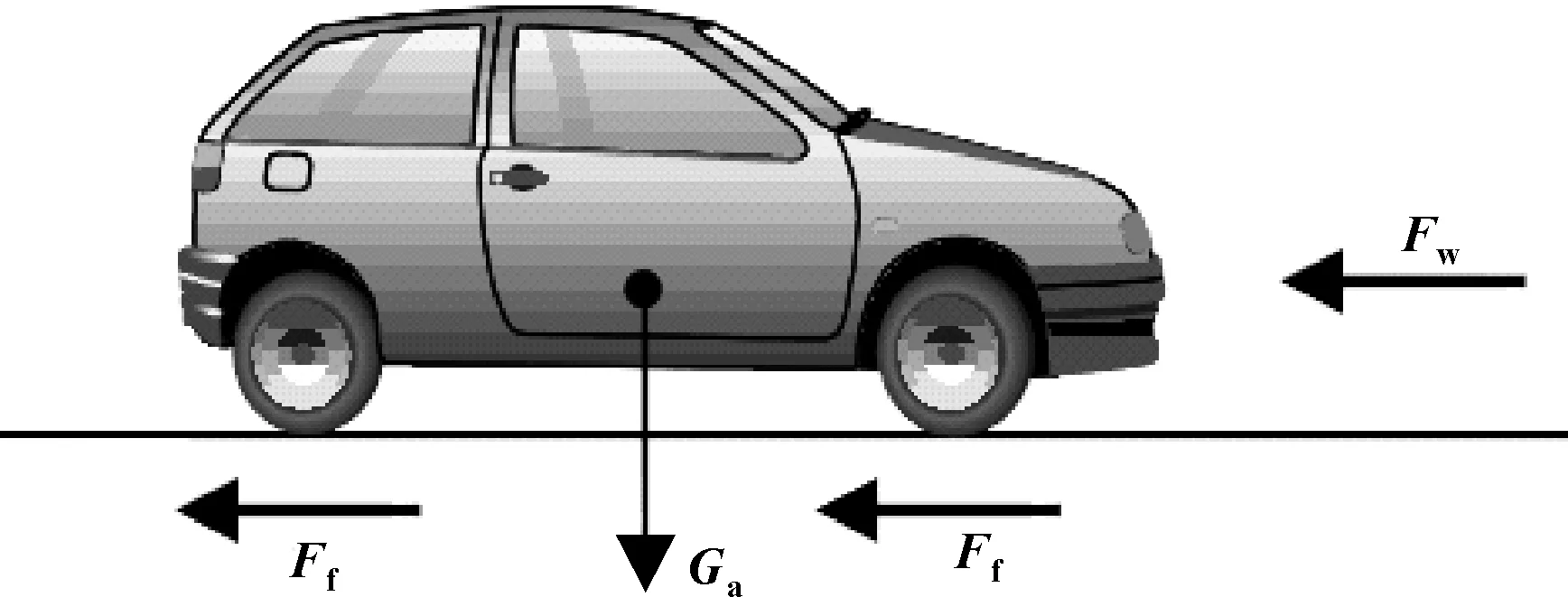

汽車行駛阻力包括滾動阻力、空氣阻力、加速阻力和坡度阻力,其中滾動阻力和空氣阻力是在任何行駛條件下均存在的,而在水平道路上等速行駛時沒有加速阻力和坡道阻力。試驗只模擬在水平道路上的勻速行駛,因此在計算時只使用滾動阻力和空氣阻力,見圖2。

圖2 車輛阻力

整車阻力計算方法:

F=Ff+Fw

(1)

式中:F為整車阻力;Ff為滾動阻力;Fw為空氣阻力。

滾動阻力計算方法:

Ff=Ga×f

(2)

式中:Ga為汽車總重力;f為滾動阻力系數。

空氣阻力計算方法:

(3)

式中:C為空氣阻力系數;ρ為空氣密度;A為車輛迎風面積;v為車輛與空氣的相對運行速度。

為了能使臺架模擬出與真實的車輛相同的特性,首先采集真實車輛在道路上行駛時的路譜載荷或計算目標載荷,通過計算機采集車速、阻力得到一定車速下的非線性阻力曲線,通過計算機計算,擬合出一條可用于臺架應該的載荷譜,如圖3所示。

將以上獲得的各項系數,輸入到臺架車輛參數模擬系統模塊,臺架系統根據輸入仿真整車模型,并將該計算結果附加于臺架測功機上,在試驗過程中采用轉速控制模式,通過PID調節,對其行模擬。

3 發動機特性模擬

為了使臺架的驅動電機模擬與真實發動機相同的特性,首先需要驅動電機在不同轉速下的扭矩能夠盡可能地模擬發動機在不同節氣門開度下的特性,發動機的特性曲線取自發動機臺架試驗結果,由發動機標定工程師根據試驗結果數據做出標定曲面,該曲面輸入值為根據發動機特性曲線實際扭矩做出的理想輸出扭矩;在沒有根據真實發動機測得的實際試驗結果時,可采用該款變速器目標搭載發動機的理想發動機特性曲線,如圖4所示。

圖4 臺架測量的發動機特性曲線

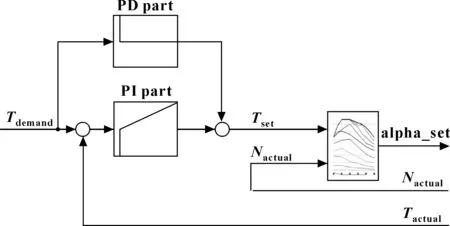

發動機的特性曲線表示了發動機在一定的節氣門開度時,不同發動機轉速所能達到的發動機扭矩,即為變速器輸入端輸入的實際扭矩。根據發動機特性曲線得出轉速、扭矩的關系,然后運用二維插值法,得到實測扭矩與電動機扭矩輸入值之間的關系;選取相應的轉速、扭矩、節氣門開度作為基礎數據,根據該數據擬合曲線,在臺架系統通過設置需求扭矩Tdemand,進行PID參數整定,查找輸入的發動機特性曲線表,對輸入電機進行控制。輸入電機控制模型見圖5。

圖5 輸入電機控制模型

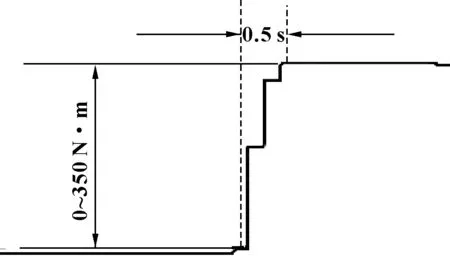

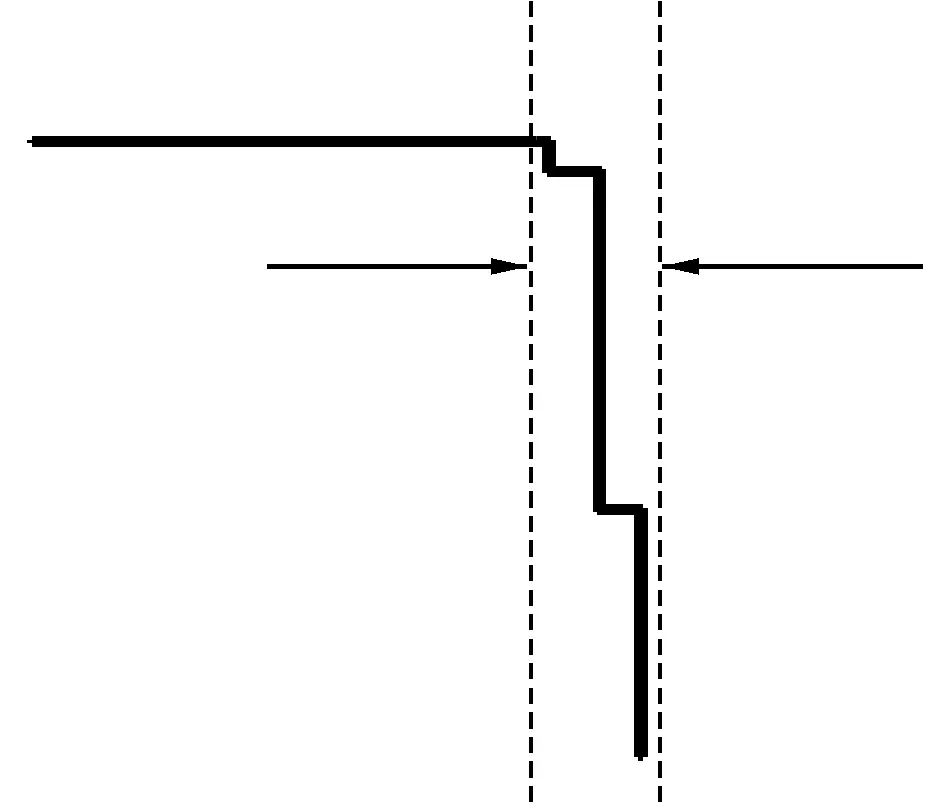

編制相應的試驗程序,進行電機模擬發動機的傳動系動態試驗。在試驗程序控制時,按照電子節氣門的控制時間控制電機的轉速扭矩特性,根據試驗的特性,為模擬急加速的情況,在實車上以最快速度將油門由0開度升到100%開度,油門開度變化時間以線性變化,Δt3=0.5 s,虛線為按照發動機臺架設置的節氣門響應時間Δt3,實線為扭矩T在t=Δt3內變化的結果;在試驗過程中發現電機的扭矩響應同發動機驅動的試驗結果不符,電機扭矩響應過快,發動機扭矩在Δt3由0升至發動機最大扭矩,見圖6。

圖6 臺架電機模擬發動機的扭矩響應

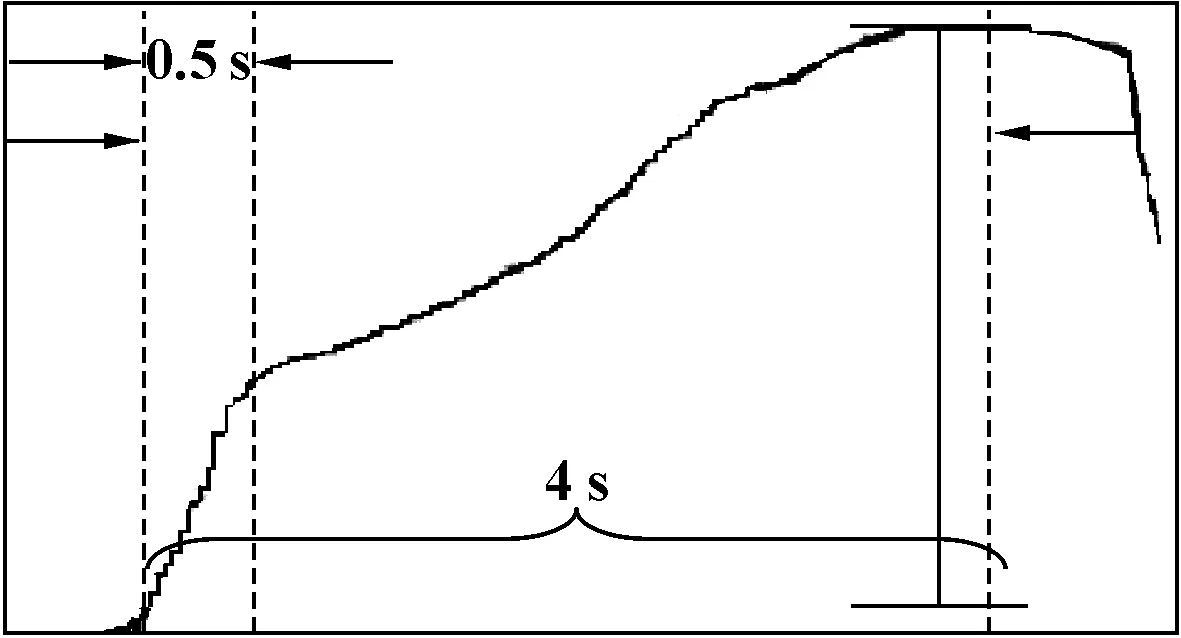

真實發動機的升扭情況,是發動機節氣門雖然在Δt3內由0升至100%,但發動機扭矩達到最大扭矩時的時間Δt4≈4 s,升扭時間長,扭矩響應要比電機慢,見圖7。

圖7 真實發動機的扭矩響應

模擬快速丟油門的情況,在實車上以最快速度將油門由100%釋放到0,時間均按照0.3 s進行設置。在試驗過程中發現電機迅速釋放扭矩,發動機的扭矩則釋放得比較緩慢,見圖8、圖9。

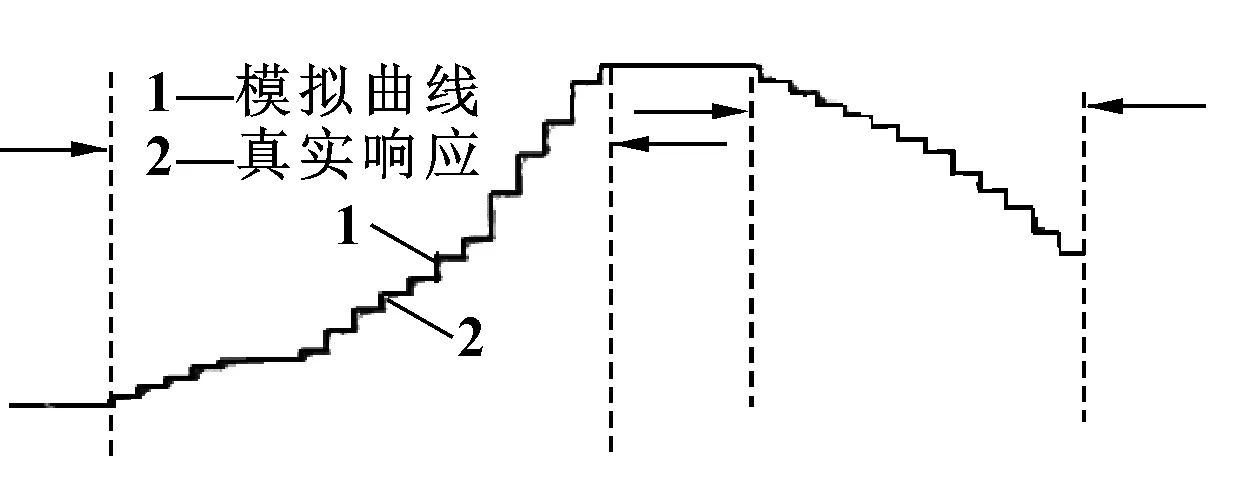

根據以上控制不足,為進行傳動系統的動態試驗,改為采用積分的方法對電機進行控制,控制精度取決于發動機特性曲線輸入點的密集程度,盡可能多地輸入發動機轉速、扭矩對應點,并在電機驅動的試驗條件下,將節氣門開度由0升至100%的時間由t1改為更長的時間t2,原來的控制方式仍然適用,只是把油門的響應時間增加了Δt、將節氣門開啟時間延長至t3,不會影響系統的控制及穩定性;快速丟油門的情況也相應地進行調整。

曲線1為調整后電機模擬發動機的扭矩響應曲線,曲線2為真實發動機的響應曲線。經采集頻率為100 Hz的高頻數據采集后,對數據進行分析,可以發現電機的升降扭近似和真實發動機的升降扭一致,測試得到的數據基本同發動機驅動的一致。仿真控制效果見圖10。

圖10 電機模擬發動機升降扭曲線

如上所述,電機模擬發動機的功能在變速器的開發過程中變得越來越重要。介紹了使用電機模擬發動機用于傳動系統的動態試驗實施,使得電機臺架與發動機驅動的臺架在動態性能上有足夠的相似性。該成果被證明在靈活性、可靠性和成本等方面能夠滿足變速器開發的需求,經過多產品、多次的試驗以及優化后,在某公司內部形成了一系列的試驗方法,并進行推廣。

4 結語

(1)臺架實現模擬整車的阻力。

(2)臺架實現模擬發動機的特性曲線。

(3)能夠快速地在無發動機時對傳動系統進行近似真實的動態試驗。

(4)減少了因使用發動機而必備的各項基礎建設投資。

(5)能夠靈活、快速地針對同一款變速器搭載不同發動機的試驗,對其他試驗開發也有參考價值。