混凝土質量裂縫缺陷控制探析

葉其欽 (晉江市建筑工程質量監督站,福建 晉江 362200)

1 混凝土裂縫產生原因

混凝土抗壓強度高,抗拉強度很低,抗拉強度只有抗壓強度的1/10~1/20之間,而且這個比值隨著混凝土強度等級的提高而進一步降低。混凝土內的拉應力超過混凝土的抗拉極限強度導致混凝土受拉破壞形成裂縫,裂縫從混凝土表面延伸至混凝土內部。

混凝土裂縫分為與承載力有關的受力裂縫以及與收縮和變形等有關的非受力裂縫兩大類。現澆結構在投入使用前,結構構件受力狀態以承受結構自重及施工荷載為主,荷載工況遠未達到正常使用的極限狀態,混凝土裂縫多與結構受力無關,主要為混凝土溫度、收縮等引起的非受力裂縫。

現澆結構混凝土裂縫產生的原因,主要分為以下幾類:①設計不合理。如結構平面長度過長且未合理設置后澆帶、板洞周邊及樓板局部平面尺寸突變部位未適當配置構造加強筋、混凝土內應力較大部位未適當加密鋼筋間距等,導致混凝土在薄弱部位產生溫度、收縮裂縫。②混凝土原材料質量存在缺陷。如砂石級配不良,水灰比不合理,外加劑、粉煤灰參量過大,骨料含泥量偏大,水泥非正常膨脹、采用水化熱過大水泥等。③混凝土運輸、交貨及成型過程未嚴格管控。如混凝土等待時間過長,坍落度損失較大,工人隨意加水,振搗不到位或過振,澆筑順序不合理,連續澆筑間隔時間過長,接茬處理不當,澆筑速度過快等。④混凝土未及時養護或養護不到位。混凝土澆筑后沒有及時覆蓋、澆水養護,造成混凝土失水過快,引起收縮裂縫。⑤混凝土內外溫差較大。混凝土外部或結構內部溫度發生較大變化,如突發降水、冷空氣侵襲或日落等致使混凝土結構外表面溫度突然下降,內部溫降相對較慢而產生溫度應力,當應力超過混凝土抗拉強度時產生溫度裂縫。

2 常見的混凝土裂縫缺陷

現澆結構以梁、板以及地下室外墻構件開裂最為常見。樓板裂縫普遍出現在地下室頂板、高層建筑外墻四角剪力墻轉角樓板(沿板角呈45° 斜裂縫)、支座筋未拉通的樓板板面中部(平行于短邊方向的裂縫)等部位,裂縫多表現為板面貫穿板底的貫穿性裂縫,多呈現為溫度、收縮裂縫;梁裂縫常見于跨度、截面尺寸較大的構件,主要表現為沿梁側貫通梁底的豎向貫穿性裂縫;地下室外墻沒有設置伸縮縫,長度過長,厚度較薄,收縮應力太大經常出現豎向裂縫,隨著豎向裂縫的產生、增多和混凝土強度增加,裂縫發展逐漸穩定。

3 混凝土裂縫防治措施

①設計環節優化鋼筋配置:根據“細而密”的原則,減小水平布筋間距,將混凝土中可能產生的收縮應力分散;在轉角、孔邊配置構造加強筋,轉角處增配斜向鋼筋或網片,突變處做成漸變過渡;適當設置后澆帶等。

②嚴格控制混凝土原材料質量。根據工程特點、氣候條件、設計要求、現場施工狀況等,優化配合比設計,控制水灰比、外加劑、粉煤灰及礦粉摻量。合理選用水泥品種,控制水泥入模溫度,選用潔凈且級配良好的砂石,避免含泥量過大,控制堿骨料反應。

③加強混凝土運輸及交貨質量控制。優化混凝土運輸路線,減少混凝土澆筑等待時間,制定坍落度損失質量控制手冊,避免工人隨意加水。

④加強混凝土成型過程質量控制。合理安排澆筑順序,避免漏振或過振,做好二次振搗及抹面工作。

⑤加強混凝土早期養護。重視混凝土早期養護,豎向構件帶模養護不少于72h,拆模后及時覆蓋養護,對采用硅酸鹽水泥、普通硅酸鹽水泥等拌制的混凝土,不得少于7d;對摻用緩凝型外加劑、大體積、有抗滲要求的混凝土,不得少于14d;

⑥大體積混凝土選用低水化熱水泥,優化配合比,適當設置冷凝管等降溫措施,合理安排混凝土澆筑順序,避免混凝土內外溫差超過25°。

4 大體積混凝土質量控制案例

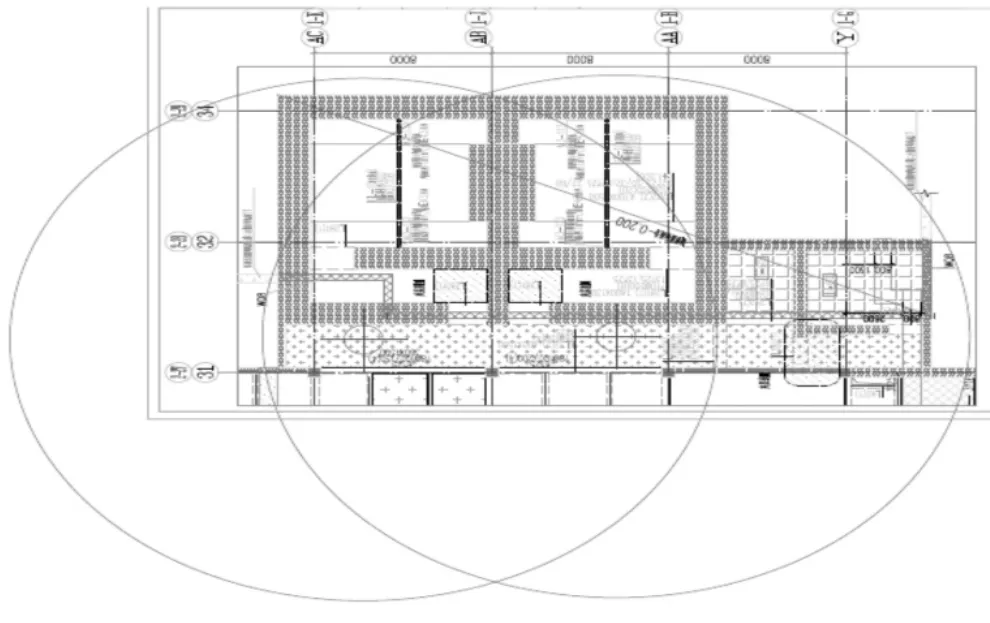

我市某醫院項目,總建筑面積26.3427萬m2,其中直線加速器室處于醫技樓地下一層,共兩個控制室整體呈對稱分部,平面尺寸17.1m×20.4m,混凝土設計等級C35,結構為鋼筋混凝土結構。頂板厚度2.5m,側墻厚度1.2~1.5m,底板厚度1m。混凝土總澆筑量達1494m3。

圖1 直線加速器室剖面圖

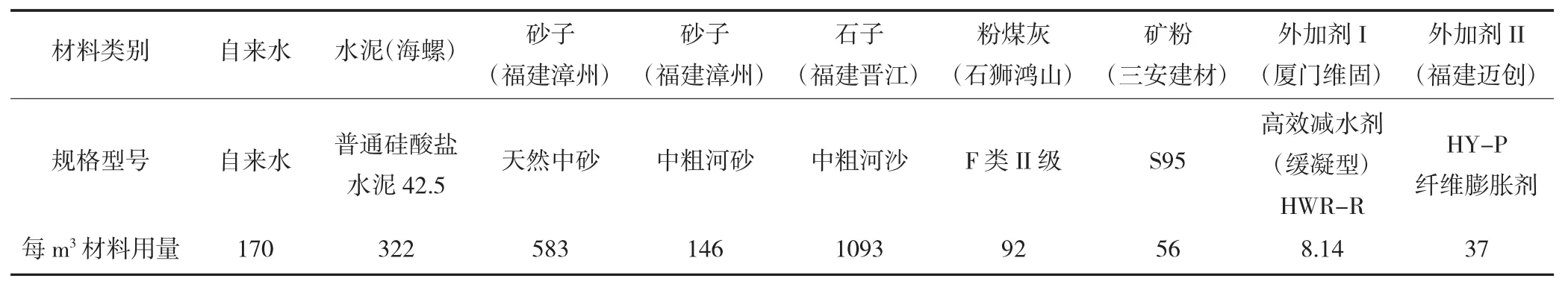

4.1 配合比設計

為了滿足設計和施工的要求,確保大體積混凝土工程質量優良且經濟合理,配合比設計遵循下述幾條原則:①綜合考慮耐久性、強度、降低水化熱溫升和體積穩定性以及混凝土的各方面工作性能確定最終配合比。②選用低水化熱硅酸鹽水泥,采用粉煤灰和礦粉雙摻,雙摻比例控制在1∶1.5(摻合料與水泥比例)。③嚴格按規范要求控制砂、石料質量,選用細度模數為2.6~2.8的中砂,含泥量控制在1%以下,石子宜用級配良好的碎石,粒徑采用5~31.5mm(選用粒徑為5~31.5mm連續級配的碎石)。④溫控指標要求,混凝土澆筑體在入模溫度基礎上的溫升值不宜大于50℃,混凝土澆筑體的里表溫差不宜大于25℃,混凝土澆筑體的降溫速率不宜大于2.0℃/d,混凝土澆筑體表面與大氣溫差不宜大于20℃。經過多次試配,混凝土配合比見下表。

4.2 施工過程控制

混凝土施工采用斜面分層施工工藝,分層厚度為500mm,不得大于振動棒長的1.2倍。混凝土振搗完成后,用長刮尺刮平,最后在終凝前用磨光機打磨,以防混凝土表面裂縫出現。

圖2 1#、2#布料機放置位置示意圖

混凝土澆筑順序采用兩臺混凝土泵同時澆筑。1#與2#布料機位于AB軸的左右兩側,1#混凝土泵泵送范圍為AC-AB軸/31-34軸及直線加速器室內分隔剪力墻柱;2#泵送范圍為AB-X軸/31-34軸。兩臺泵同時澆筑,1#泵從AB交34軸位置開始向左控制室分隔剪力墻柱方向澆筑,分隔剪力墻柱第一層倒完從AB交34點處往左側剪力墻方向澆筑。2#泵從AB交34軸位置開始往右邊控制室剪力墻方向澆筑,后從后裝機房位置剪力墻與控制室剪力墻交界位置澆筑后裝機房剪力墻。往返循環,每次分層厚度為500mm,要保證整個澆筑段內墻體混凝土的高度基本在一個平面內,且每次澆筑分層的時間不得大于混凝土的初凝時間。2.5m板厚混凝土澆筑在剪力墻澆筑完成后間隔1~1.5h混凝土初凝前再開始澆筑。澆筑應對稱、均衡,由兩側向中間推進。

4.3 混凝土養護

混凝土養護采取麻袋加薄膜的保溫措施,減小混凝土內外溫差,混凝土中心和外表面的最大溫差嚴格控制在25℃以內。頂板混凝土面采用薄膜覆蓋淋水養護及在頂板周邊砌筑三皮磚,待砌筑砂漿有強度后放水進行蓄水養護,蓄水深度20mm。外側墻體采用外包土工布、內設燈光照射等擋風保溫措施,模板面采用不間斷淋水養護。

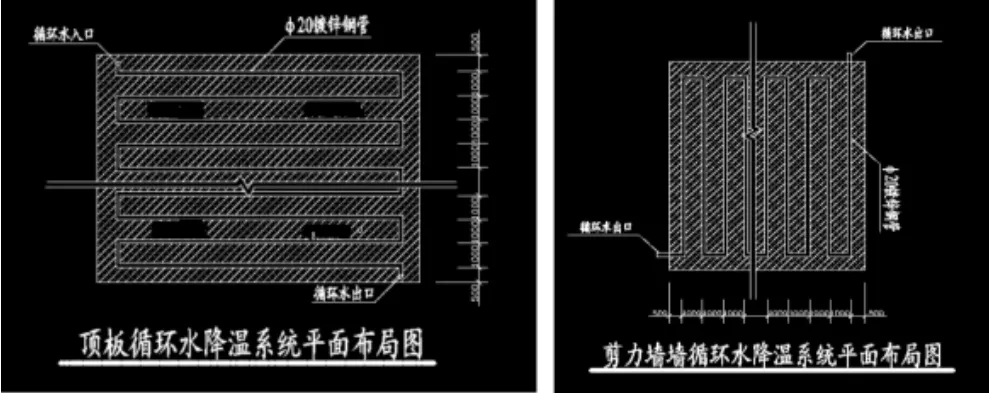

4.4 溫控措施

本工程采用內部降溫外部淋水相結合的控制方式。直線加速器機房墻身、頂板鋼筋綁扎完成,在鋼筋網片之間安裝冷卻水循環降溫管網,用DN40鍍鋅鋼管絲接,鋼管立管可靠固定在墻身鋼筋上。

圖3 循環水降溫系統

模板未安裝前,在板底面安裝在用DN25的PVC管安裝一套水管噴淋管網養護系統。混凝土澆筑完成之后,不拆除墻模板底部噴淋頭花灑開啟噴水養護,保持墻面及頂板底模板始終保持濕潤,同時達到養護和潤濕模板與混凝土面接觸面的目的。

4.5 溫度監測

墻體、頂板點位的布置AC軸墻體設置3個測溫點,根據墻長平均分部,中部柱子布置5個測溫點;2500mm厚反梁設4個測溫點,1300厚板設置4個測溫點。在混凝土澆筑完成可上人后開始采集數據進行監控。在混凝土升溫過程中每次測溫間隔不超過4~6h,在混凝土降溫過程中每次測溫間隔不超過8h。當中心溫度接近峰值時或混凝土內部溫差過大時,應根據實際需要增加測溫頻率。測溫過程一直持續到混凝土達到恒定安全溫度,即混凝土表面溫度與環境溫度之差不大于20℃,混凝土內部溫度與表面溫度之差不大于25℃。

混凝土配合比

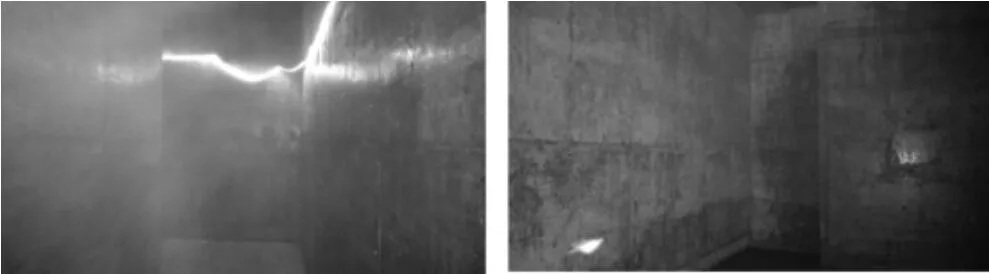

圖4 循環水及模板底部噴水養護圖片

4.6 完成效果

項目模板拆除后,混凝土表面平整光滑,除局部發現混凝土漏振產生蜂窩麻面外,其他區域未發現裂縫等問題,說明混凝土質量控制得當,取得很好的效果。

圖5 拆模后內部效果

5 結束語

混凝土質量決定著建筑工程質量及使用壽命,混凝土質量控制應遵守“設計是前提、材料是基礎、施工是關鍵、養護是保障”的原則,從圖紙設計、原材料質量及配合比控制、施工管控等方面做好質量控制。