可高效回收金屬鐵的精細釩渣制備方法研究

馮國晟,劉 超,靳倩倩,周桂紅

(1.河鋼承鋼釩鈦事業部,河北 承德 067002;2.承德中灤煤化工有限公司,河北 承德 067002)

濕法冶金提釩工藝中,需要將轉爐所提取的塊狀物料通過磁盤吊砸碎、破碎、粉磨等工序制成精細粉狀物料,粉狀物料粒度必須達到工藝要求,并且要求金屬鐵含量低于3%,以降低金屬鐵對釩渣氧化鈉化焙燒或亞熔鹽法提釩工藝的影響。但是現有精細釩渣制備工藝中,所采用的磨機工藝結構不合理,磨機產能低、能耗高。粉磨除鐵系統工藝繁瑣,精渣除鐵效率低,工藝中所使用的雙輥磁選機在運行中,極易磁化弱磁性的釩渣,導致彌散鐵帶渣含量達到11%以上,彌散鐵回爐處理困難,造成釩渣資源浪費。

1 原因分析

常規精細釩渣制備工藝中主要由于磨機工藝結構不合理,除鐵篩分設備及磁選機結構及工藝部件不適合物料性質。

1.1 磨機結構影響粉磨產能及豆鐵篩分效率

由于磨機隔倉及出料篦子板過料孔結構為直棱角,進入球磨機的釩渣仍然含有9-13%的金屬鐵,且釩渣含鐵大多數以豆鐵形式存在于釩渣中,經統計發現直徑在5-10mm的豆鐵占釩渣含鐵的71-86%,豆鐵形狀不規則。經過球磨機一倉粗磨后,釩渣內豆鐵裸露出來,大多數豆鐵隨釩渣排出磨外。

受篦子板過料孔結構及豆鐵形狀的不規則影響,當豆鐵經過篦子板時,易卡在過料孔中,磨機產能大幅降低;原有磨機一段倉、二段倉均為球磨,不適合磨機一段倉為粗磨、二段倉為細磨的物料功能要求;其次磨機出口原有圓筒篩篩孔結構長條孔,由于經過球磨機研磨的豆鐵形狀均不規則,豆鐵易卡在圓通篩篩孔中,最終導致圓筒篩篩分效果差,豆鐵帶渣指標超標。

1.2 精渣篩分設備結構不合理

除鐵篩分設備為雙層直線振動篩或回轉篩,其篩網篩孔為長條孔或方孔,由于經過磨機研磨后的彌散鐵大多數為片狀,彌散鐵易從篩網中漏出,導致篩分設備失去應有功能,精渣明鐵含量高,最終導致焙燒工藝控制困難,影響系統釩收率。

1.3 工藝中所使用的磁選機不適合物料性質

工藝中所使用的磁選機極易磁化較大顆粒釩渣,導致彌散鐵帶渣含量達到11%以上,造成釩渣浪費,彌散鐵回爐利用困難。

2 可高效回收金屬鐵的精細釩渣制備方法研究

2.1 釩渣粉磨系統工藝改進

針對原工藝磨機生產率低、除鐵系統除鐵效果差及各項指標不合格的情況,改進了磨機內部工藝結構,取消了磁選機,同時將雙層直線振動篩改為雙層滾筒篩,取消了篩分后物料返回,篩分后釩渣直接進入到精渣中,工藝改進后簡化了物料工藝處理設備,解決了粉磨系統生產效率低的問題,同時解決了彌散鐵帶渣含量高、精渣含鐵高的問題。

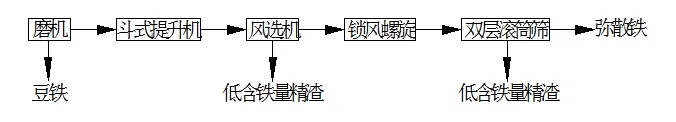

圖1 改進后粉磨系統工藝流程圖

2.2 磨機工藝結構及研磨體改進

(1)針對原磨機篦子板易卡豆鐵的問題,將磨機隔倉篦子板過料孔入口及出口位置棱角結構改進為R5-8mm的圓倒角結構,并將過料孔入口及出口寬度加寬3-5mm;同時調整過料孔結構布局,使得篦子板有效過料面積由原來的13.35%增加到17.69%。

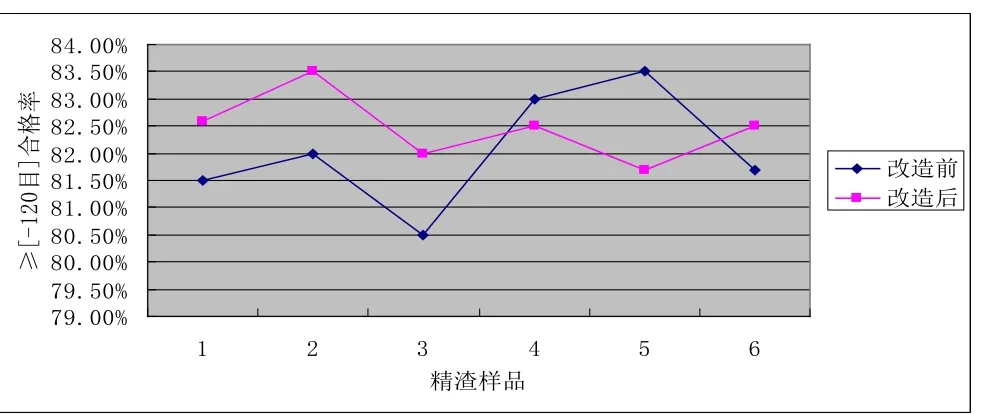

圖2 磨機改進前后精渣粒度合格率對比

(2)磨機出口圓筒篩改進:為了利用磨機本體動能、增加球磨機出口圓筒篩有效篩分面積以及降低豆鐵帶渣含量,將球磨機出口圓筒篩在原長700mm的基礎上加長到1200mm,改造后圓筒篩有效篩分面積較原有圓筒篩增加了1.9倍。同時將圓筒篩篩孔由原長方孔(6*20mm)改為直徑為φ2-5mm圓孔。解決了篩網堵塞豆鐵的問題。

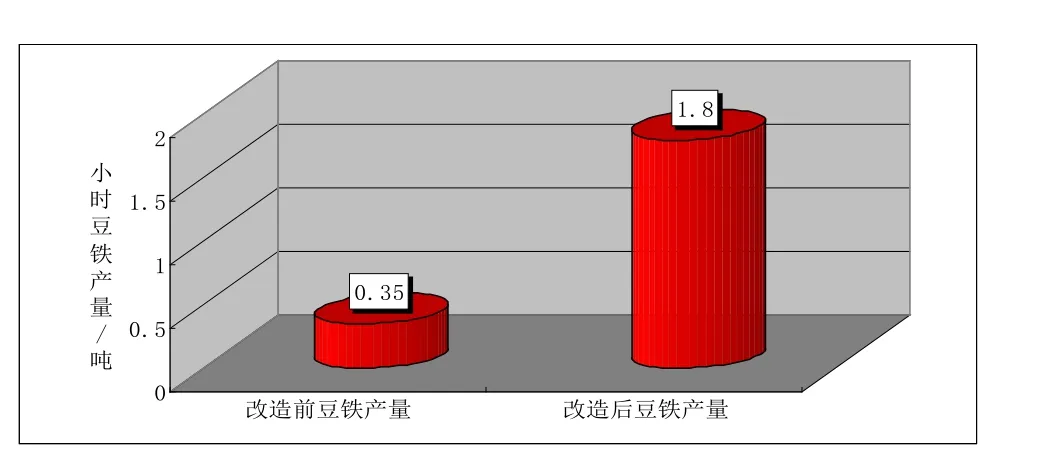

圖3 圓筒篩改進前后豆鐵產量對比

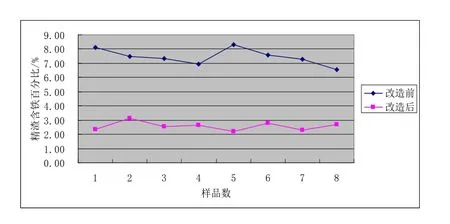

圖4 除鐵工藝改進后精渣含鐵對比圖

2.3 精渣除鐵工藝改進

針對原精渣粉磨工藝中除鐵工藝所使用的設備磁選機極易磁化風選后粗粒釩渣,導致彌散鐵帶渣含量高,以及所使用的雙層振動篩或回轉篩除鐵效率低、設備故障率高等問題,取消磁選機、雙層振動篩或回轉篩,提出精渣除鐵設備使用雙層圓筒篩代替,其內筒篩網尺寸為φ1200*3000mm,外筒篩網尺寸為φ1500*3000mm,篩網材質均采用304不銹鋼,內網篩孔為-20目,外網篩孔為-40目,雙層圓筒篩整體從入料端到出料端有5度傾角,以保證篩分后鐵粒流動順暢。(如圖4)。

3 結語

(1)分析出磨機產能低的原因。

(2)分析出精渣除鐵效率低的影響因素。

(3)研究出新磨機工藝及精渣除鐵的新方法,并將其應用到實際生產中的效果分析。

(4)新磨機磨機工藝及精渣除鐵方法的應用,所得到的精渣明鐵含量降低至2.8%以下,豆鐵、彌散鐵帶渣含量降低至2%以下。通過本方法在提高磨機產能的同時增加了副產品豆鐵、彌散鐵的產量,提升了產線經濟效益,能夠滿足工業化連續生產的要求。