核級壓力變送器傳感器燒結技術研究

聶紹忠

(重慶四聯測控技術有限公司,重慶 401121)

0 引言

在核電廠中,為了使核島和常規島的各種設備安全、經濟地運行,必須對壓力加以監視和控制。壓力變送器廣泛用于核電廠壓力、液位、流速等工藝參數的測量,特別是應用于核蒸汽供應系統壓力參數、穩壓器及蒸汽發生器液位、一回路冷卻劑流速等測量的壓力/ 壓差變送器,以及參與核電廠保護系統所需工藝參數的監測。壓力變送器對核電廠的安全起到非常重要的作用[1-3]。

核級壓力變送器多為機械式、電感式和電容式,以電容式為主。其原理是敏感元件電容器受到壓力后,電容量產生的變化可以反映被測壓力的變化。通過一定的測量線路將電容值轉換為電壓、電流或頻率信號并放大。該類型壓力變送器具有靈敏度高、動態響應好、過載能力強等諸多優點,但同時容易受線路寄生電容、電纜電容和溫度、濕度等外界干擾。

目前,我國核電事業已經起步,且隨著我國經濟高速增長,國內和援外的核電廠項目發展很快。但我國目前還不能生產核級壓力變送器,所需的核級壓力變送器全部需要進口。這不但要花費大量外匯,還要受外國的制約。為了擺脫依賴進口的局面,國家支持部分企業開展核級電容原理壓力變送器研究,并已在防輻射、抗地震等方面取得了一定突破。但國產變送器的常規性能(如溫度漂移長期穩定性),仍然與國外產品存在著較大的差距,使得產品在國內核電廠未得到使用。電容原理變送器影響長期穩定性的因素較多。本文對電容原理壓力變送器兩種常用傳感器燒結材料進行分析,基于性能更穩定的材料,研究了一種更合適的傳感器燒結技術。

1 電容原理壓力傳感器燒結材料選擇

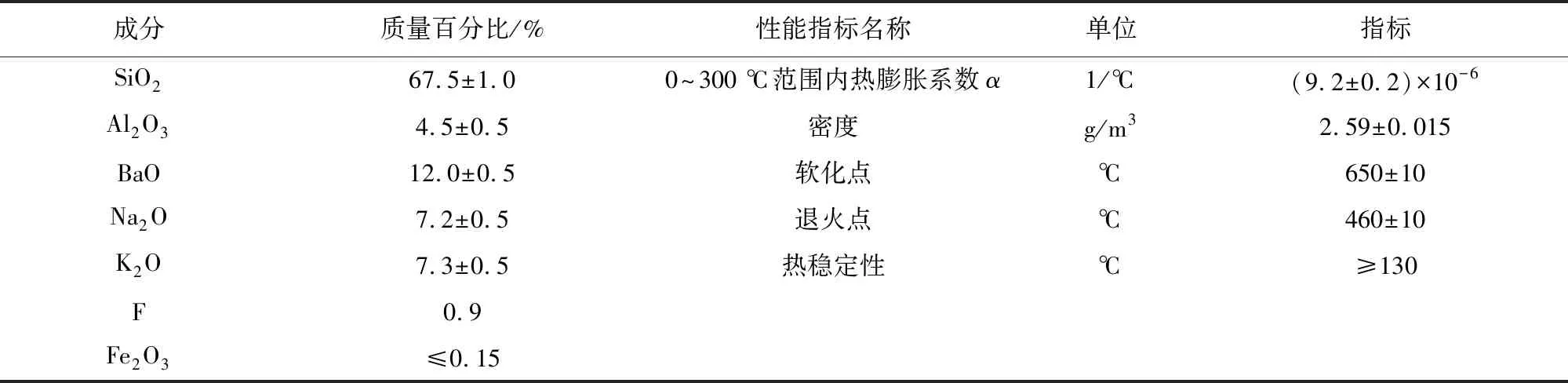

電容原理壓力傳感器在形成電容的兩個極板間需要絕緣性能較好的絕緣材,通常采用玻璃燒結而成[4-6]。目前,常用的有DB-471、DB-404兩種玻璃材料。DB-471成分、物理性能分別如表1、表2所示。

表1 DB-471成分

表2 DB-471物理性能

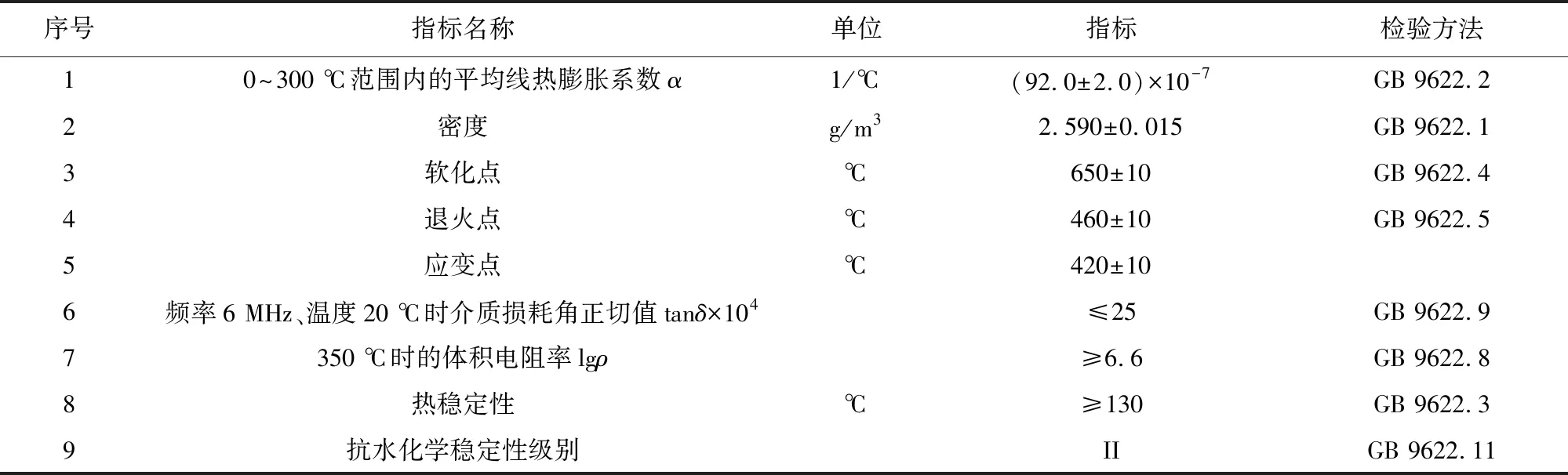

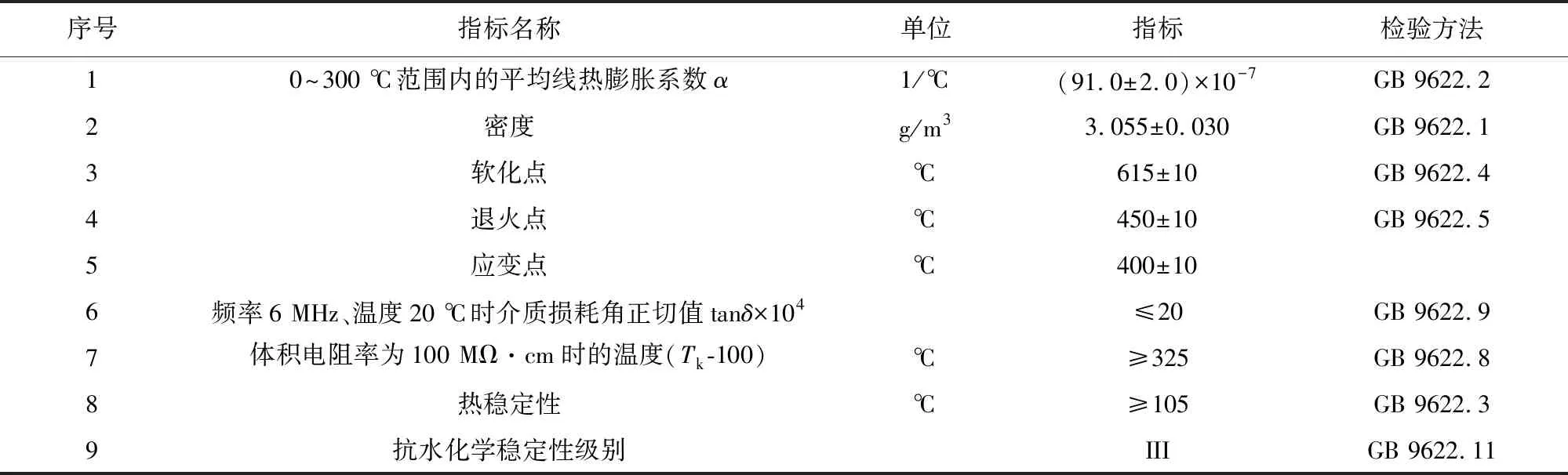

DB-404成分、物理性能分別如表3、表4所示。

表3 DB-404成分

表4 DB-404物理性能

從表1與表3成分對比可見,玻璃DB-471的鈉(Na)、鉀(K)元素比DB-404高。由于鈉、鉀離子活動性強,玻璃表面易吸潮, DB-471型玻璃燒結的傳感器在室溫大氣中受空氣濕度影響較明顯,絕緣電阻往往小于20 MΩ甚至更低,大大降低了絕緣強度,傳感器容易產生漂移。由表3與表4物理性能比較可知,DB-404玻璃材料總體也優于DB-471。因此,為了降低傳感器受溫、濕度影響,對穩定性要求較高的壓力測量變送器應選擇DB-404型玻璃材料燒結傳感器膜座。

2 電容原理壓力傳感器玻璃燒結應力分析

電容變送器傳感器金屬膜座與玻璃燒結容易破裂,無論是燒結DB-471玻璃,還是DB-404玻璃,都會出現同樣的現象。特別是DB-404玻璃,沒有一套科學的燒結技術很難實現批量生產。這也是國內企業普遍采用DB-471玻璃燒結傳感器膜座的主要原因[6-9]。

這里分析的玻璃熱應力,不是指玻璃結構中的微觀應力。玻璃熱應力是由于玻璃在冷卻過程中內外溫度不一致而引起的。根據玻璃的冷卻情況不同,所產生的應力有暫時應力和永久應力之分。

2.1 永久應力

假設有一塊具有一定厚度d而面積無限大的玻璃平板,把它加熱到轉換溫度Tg以上,隨后冷卻(如置于空氣中自然冷卻)。由于外層玻璃的溫度下降較快,內層的溫度下降較慢,玻璃內外層有溫度差存在。以下分三階段分析溫度下降時玻璃內外層收縮差別的情況。這里只考慮縱向收縮而不考慮橫向收縮。

整個玻璃內外層的溫度都高于轉換溫度Tg。當玻璃內外層隨溫度下降而體積收縮時,盡管玻璃內外層存在溫度差ΔT,這時整個玻璃處于Tg之上,即處于熔融狀態,即使玻璃內外層收縮有差異,也會由于玻璃分子的流動而消失。

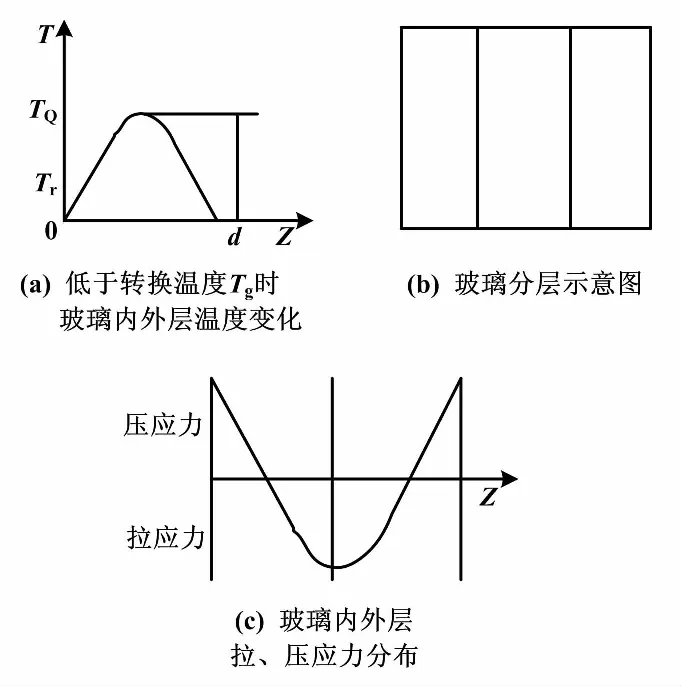

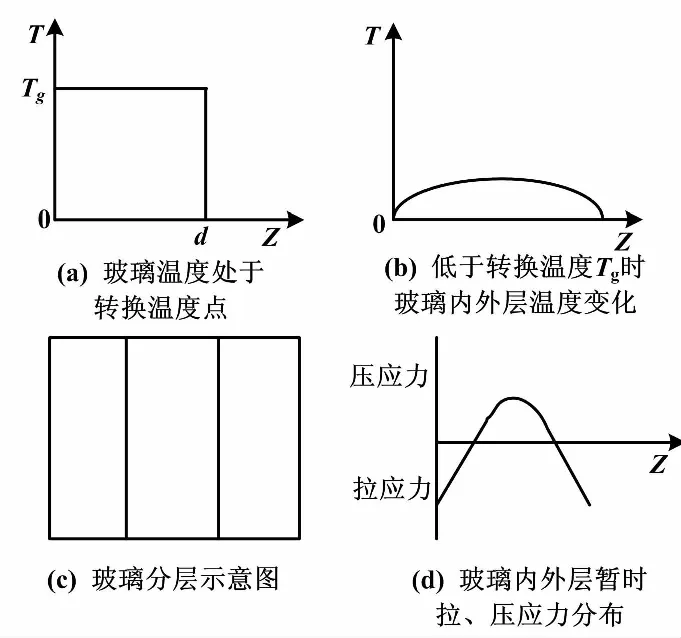

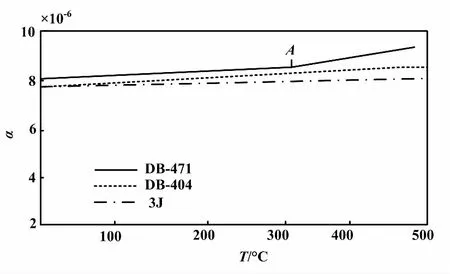

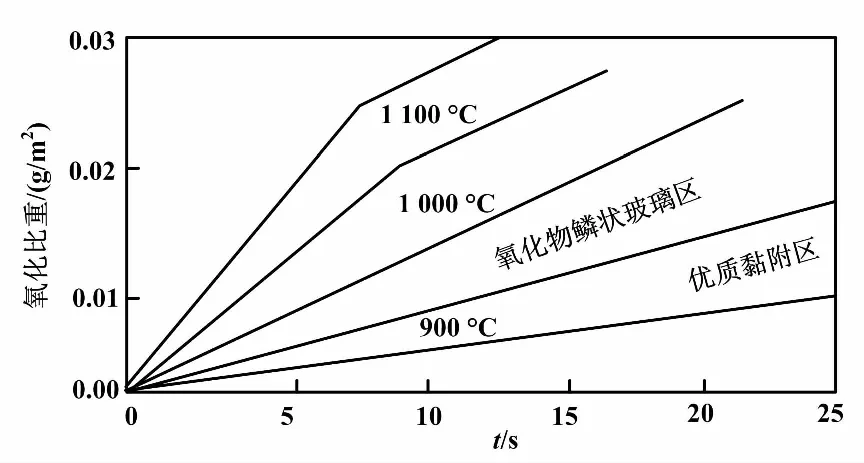

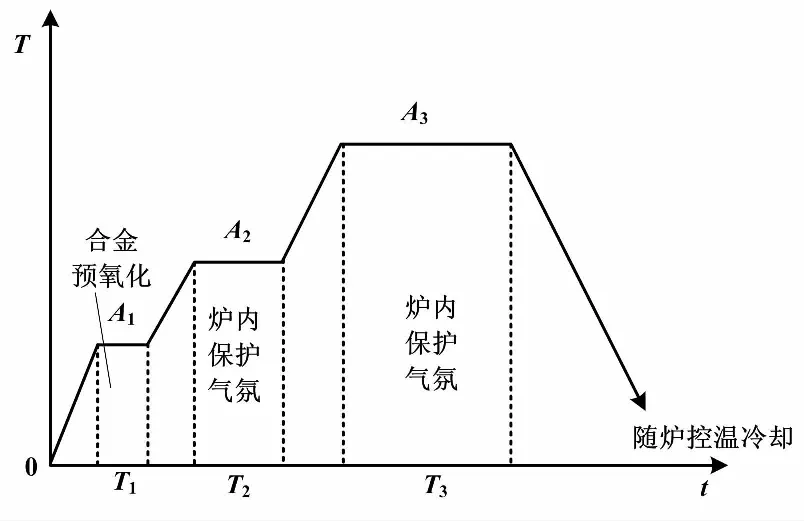

當T 圖1 永久應力變化(T 玻璃外層的溫度T外≤轉換溫度Tg,而玻璃的內層溫度T內>轉換溫度Tg。此時外層玻璃開始凝固,內層仍處于熔融狀態。雖然玻璃內外層存在溫度差,但內層處于流動狀態,所以可依靠內層分子的流動而不致產生應力。 溫度繼續下降,如圖1(a)所示,當T外 (1) 式中:V為降溫速度;Cp為比熱;G為比重;λ為熱導率。 當溫度繼續下降到室溫時,玻璃內層是以比外層高ΔT的溫差下降到室溫的,故內層的縱向收縮量應比外層大。此時內外層玻璃都已固化,互相索制。如果分三層來觀察,如圖1(b)所示,則外面兩側玻璃的縱向收縮量小,而內層收縮量大。但玻璃實際上不能分層,所以內外都只能收縮到一個折中位置。這樣,玻璃外層受壓縮,產生壓應力,內層則受拉伸,產生拉應力,如圖1(c)所示。拉應力的總和應等于總的壓應力。這種在冷卻后存在于玻璃內部的應力稱為永久應力。 從以上分析可見,應力的大小與ΔT有關。ΔT的增大導致永久應力增大。因此,當玻璃材料一定時,其永久應力的大小與玻璃材料降溫速度V有關:V越大,造成內外層溫差越大,導致永久應力增加。 總之,玻璃永久應力產生的原因是在轉換溫度Tg時玻璃內外層存在溫度差ΔT所引起的,其結果是玻璃表面受壓應力,內部受拉應力。 將玻璃材料加熱到轉換溫度Tg以上,并設法讓其緩慢冷卻。當T 圖2 暫時應力變化(T 當溫度在Tg附近時,使其內外層沒有溫度差,即ΔT=0,如圖2(a)所示。而低于轉換溫度Tg以后(這時玻璃已是固體),可讓其自然冷卻。在降溫過程中,其內外層仍會產生溫度差ΔT,見圖2(b)。根據固體熱膨脹冷收縮原理,玻璃外層收縮將大于內層,見圖2(c)。因此,其外層將受內層的拉應力,而內層則受外層的壓應力,見圖2(d)。當玻璃溫度降到室溫(或0℃)時,其內外層溫度差消失,即ΔT=0。因玻璃內外層均由Tg、ΔT降到室溫(或0 ℃),故內外層收縮量一樣,應力自行消除。 這種在玻璃冷卻過程中暫時產生,而在常溫下又自行消失的應力稱為暫時應力。 既然玻璃在降溫過程中,由于內外層出現溫度差而產生暫時應力,同理,在玻璃加熱較快的升溫過程中,如果其內外層存在溫度差,同樣也會產生暫時應力。不過此時外層是受壓應力,內層則受拉應力。當玻璃加熱到Tg后,它處于流動狀態,則暫時應力消除(或玻璃雖加熱到T 值得注意的是,玻璃加熱時出現的暫時應力與玻璃存在的永久應力的方向一致,因此是疊加的。而拉應力對玻璃制品的危險性更大,故在玻璃制品加熱時,必須予以充分注意。 通過以上分析,在電容變送器膜座玻璃燒結過程中,將燒結最高溫度升高到轉換溫度Tg并保溫一定時間,使玻璃在轉換溫度處的內外層溫度差盡可能小,同時減慢玻璃的降溫速度,以減小玻璃在降溫過程中形成的內外層溫度差ΔT、降低玻璃內外層的拉壓應力。通過實踐證明,改進后電容變送器膜座玻璃燒結的破損率很小,大大提高了產品合格率。 首先要選定制造傳感器的金屬合金材料和燒結玻璃。目前常用的是根據金屬合金與玻璃的膨脹系數α的差值特征進行匹配燒結,即玻璃和金屬合金有相近的膨脹系數。其次,對燒結的金屬合金材料表面進行預氧化處理,以便在燒結過程中形成化學聯結。 為了保證傳感器的技術要求,且有利于膜座組件的燒結,在選擇材料時要求金屬合金材料和玻璃應滿足以下要求。 (1)金屬合金材料。 ①在一定的溫度范圍(室溫至玻璃的軟化點或更寬的范圍)內,金屬合金的α應盡量保持一致,以便形成匹配燒結。 ②金屬合金材料的熔點要高于玻璃的加工溫度,蒸汽壓要足夠低,并易于加工成各種形狀的零件。 ③在燒結中,合金沒有相組織的變化。 ④與玻璃燒結的合金表面應進行預氧化處理,形成一定厚度的氧化膜。 ⑤合金有較高的電導率和一定的熱導性,并具有良好的焊接性能。 合金表面潔凈,無縱向拉痕(包括縱向螺旋拉痕)。 (2)玻璃材料。 燒結用玻璃材料應滿足以下要求。 ①玻璃內部應無砂點、裂紋及氣泡等。 ②具有較高的熱穩定性、化學穩定性、電絕緣性能與加工性能。 ③具有較低的析晶傾向。 ④對金屬氧化物有較好的潤濕性能。 此外,為了提高玻璃與金屬合金的燒結性能,應使金屬合金表面保持一定粗糙度。一方面,這有利于物理粘附表面形成過渡氧化膜,以利于化學粘附。另一方面,在玻璃組織中加入其他元素氧化物(如鋇、稀土元素等),以提高玻璃對金屬的浸潤性能。 (3)燒結爐具備的特點。 ①溫度控制采用PID調節,精度高、熱惰性小,并采用分區控溫方式,爐溫均勻。 ②采用爐罐結構形式,保證了爐內長期高度清潔。 ③采用保護氣氛加熱,保證工件不氧化。 ④爐體風冷并能控制風速,滿足工件的冷速需要。 溫度、時間、氧化膜的厚度及保護氣氛的控制是燒結的重要參數。燒結材料的選擇及相應工藝參數控制對燒結工件的性能影響至關重要。 3.2.1 溫度參數 溫度是燒結中最關鍵的工藝參數之一,它根據燒結類型及材料選擇的不同而不同。燒結溫度過高,燒結件中應力增大。 3J53與DB-471、DB-404玻璃的線性膨脹系數曲線如圖3所示。膨脹系數曲線一致性較好,更利于燒結。 圖3 膨脹系數曲線 在圖3的A點處,玻璃DB-471的膨脹系數α出現拐點,這樣將導致燒結件質量變差。同時,如果燒結溫度過低,燒結材料難以進行有效充分的燒結,且玻璃易開裂。 3.2.2 氧化膜參數 氧化膜的厚度對燒結件的透氣率、強度等有著至關重要的作用。當氧化膜過薄時,燒結時氧化層完全熔于玻璃,玻璃與合金基體表面的直接燒結,使燒結強度下降,氧化層過厚,造成合金基體表面殘留較厚的氧化膜,燒結工件易發生強度下降,且對氣密性有一定影響。 圖4為3J53合金氧化膜形成的氯化時間-速率曲線。 圖4 氧化時間-速率曲線 3.2.3 燒結工藝曲線 DB-471型玻璃的燒結控制技術很多壓力變送器企業都已掌握。對于DB-404型玻璃燒結,由于成分、性能不同,完全不能按照DB-471型玻璃的燒結控制技術進行燒結。根據DB-404型玻璃溫度軟化點、玻璃流動性、熱穩定性等特性,通過大量試驗研究,得到科學的燒結方法。 DB-404玻璃與3J53合金燒結工藝曲線如圖5所示。 圖5 燒結工藝曲線 經過多年的研究探索,對DB-404型玻璃與3J53合金材料的燒結制定了一套科學的燒結控制技術,解決了電容式傳感器膜座燒結的關鍵問題。經測試,絕緣電阻達500 MΩ以上,介質損耗角小于0.002,保證了傳感器的質量。同時,傳感器膜座燒結合格率達到96%以上,為開發核電用高穩定性壓力變送器奠定了堅實的基礎。

2.2 暫時應力

3 DB-404玻璃燒結控制技術

3.1 玻璃燒結基本要求

3.2 燒結技術

4 結束語