基于ANSYS的磷鐵環壓脫機沖頭及沖頭座的有限元分析

欒 彪

(中國有色(沈陽)冶金機械有限公司, 遼寧 沈陽 110141)

0 前言

磷鐵環壓脫機是碳素陽極組裝生產線上的主要核心設備之一,它的主要功能是把殘留在陽極鋼爪上的磷鐵環從鋼爪上壓脫剝離下來,方便鋼爪經過清洗、沖刷、涂石墨烘干后再一次與新陽極塊進行澆鑄,制作成新的陽極組,再用運輸機運送到電解車間使用。

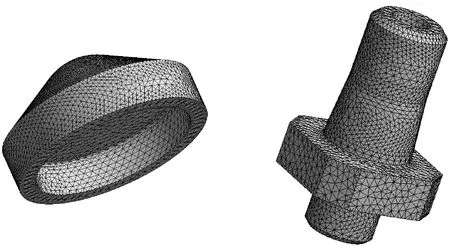

壓脫裝置是磷鐵環壓脫機的核心部位,它的主要作用是對陽極鋼爪上的磷鐵環進行壓脫,以確保陽極鋼爪與新的陽極塊順利澆鑄。其結構是以滑塊模式安裝在機架的中間,沖頭安裝在沖頭座上,它的剛度強度直接關系著磷鐵環壓脫機的使用與維護,所以用有限元軟件對沖頭及沖頭座進行有限元分析是非常必要的,不僅能確保磷鐵環壓脫機的安全可靠性,還能為以后的結構相差不大的磷鐵環壓脫機沖頭的設計提供理論和設計的依據。沖頭及沖頭座的結構如圖1所示。

圖1 沖頭及沖頭座二維示意圖

1 磷鐵環壓脫機簡介

磷鐵環壓脫機是碳素陽極組裝生產線上起著非常重要的作用的設備。通過用電動葫蘆把帶有磷鐵環的陽極鋼爪運送到磷鐵環壓脫機的工作位,由磷鐵環夾緊裝置夾住陽極鋼爪,壓脫油缸開始工作,帶動壓脫裝置上升頂住磷鐵環下部直至磷鐵環壓脫完畢為止,壓脫下來的磷鐵環經溜槽滑落到大傾角皮帶機,磷鐵環壓脫機循環工作來滿足生產需求。隨著產能的不斷提升和設備的不斷升級,磷鐵環壓脫機也從單次只能壓脫一個,到后來的單次兩個,再到現在的單次壓脫四個。磷鐵環壓脫機也在碳素陽極組裝生產線上得到了廣泛的應用并且取得了很好的生產效果,得到了客戶的認可。因為工廠任務量大,人工成本高且易損傷導桿與鋼爪,磷鐵環壓脫機以其特殊的功能特點通過整理并改進以前的技術,并且在結構上進行創新,以滿足碳素陽極生產線上與日俱增的發展要求。

磷鐵環壓脫機的安全防范設施齊全、設備運行平穩、工作噪聲低,壓脫后的導桿無斷裂、豁口、變形的現象,使得疤桿的數量大大的減少,減輕了生產工人的勞動強度,杜絕了因人工敲打引起的抨濺等傷人事故,滿足了可靠性高、效率高,見效快等優點。

2 沖頭及沖頭座的基本參數

沖頭、沖頭座的材料:42CrMo;

彈性模量:2.06×1 011 Pa;

密度:7 850 kg/m3;

最大抗拉強度590~900 MPa,最大屈服強度390~650 MPa,本算例按照590 MPa,最大屈服強度390 MPa,安全系數取1.5。許用抗拉強度393 MPa,許用屈服強度260 MPa。

磷鐵環壓脫機在使用過程中,在圓角R處容易出現斷裂現象,考慮到有可能受到側向力,導致應力集中現象,超過了材料的抗拉強度從而導致的斷裂現象,如圖2所示。

圖2 沖頭及沖頭座裝配圓角

3 沖頭及沖頭座的有限元分析

3.1 沖頭及沖頭座的有限元三維模型的建立

根據設計圖紙的尺寸,用三維軟件ProE建立磷鐵環壓脫機沖頭的實體三維模型,將建好的三維實體模型鏈接導入到ANSYS Workbench中,本文所建立的模型采用Solid187殼單元。為了找到最好的網格劃分形式,通過不斷的使用不同網格密度的模型進行運算,最后得到最適合的網格劃分的有限元模型,Solid187具有10個節點定義,每個節點包含3個自由度,分別為:x、y、z三個方向。本元素包含空間的所有方向。具有超彈性,蠕變,大應變,塑性,應力強化,大變形能力。所以Solid187單元能夠滿足這次計算需求。最佳網格模型選擇為總節點數42 553,單元數24 931,如圖3所示。

圖3 網格劃分

3.2 邊界條件

因為沖頭頂部為弧形結構,側向的大小未知,考慮到本結構的受力方式對本結構的沖頭施加側向力進行假設,逐步加大側向力的大小直至達到材料的屈服極限,得出施加的側向。將此側向力加到本結構沖頭座的相應位置,得出最大的應力值的未知,將最大應力位置加圓角,并將圓角設置為輸入參數,將最大應力值設置為輸出參數,分別列表了不同圓角值的大小對其最大應力值的影響。然后再將施加的側向力設置為輸入參數,輸出的最大應力值為輸出參數,列表不同側向力對沖頭應力值的影響。

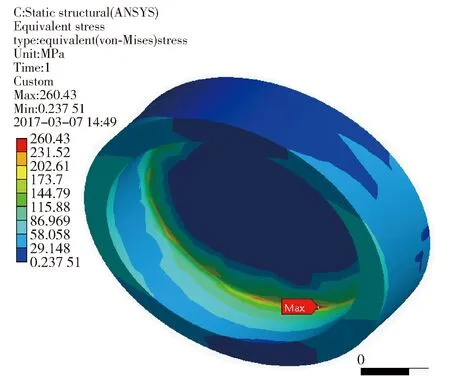

3.3 結果及分析

本結構取沖頭的最大應力值260 MPa,施加在沖頭上的力為17.5 kN(1.75 t)。沖頭應力云圖如圖4所示。此時該位置的圓角值為6 mm。

圖4 沖頭應力云圖

將此側向力施加到本結構的沖頭座上,可得最大應力為142.69 MPa,最大值位置如圖5所示。

圖5 沖頭座應力云圖

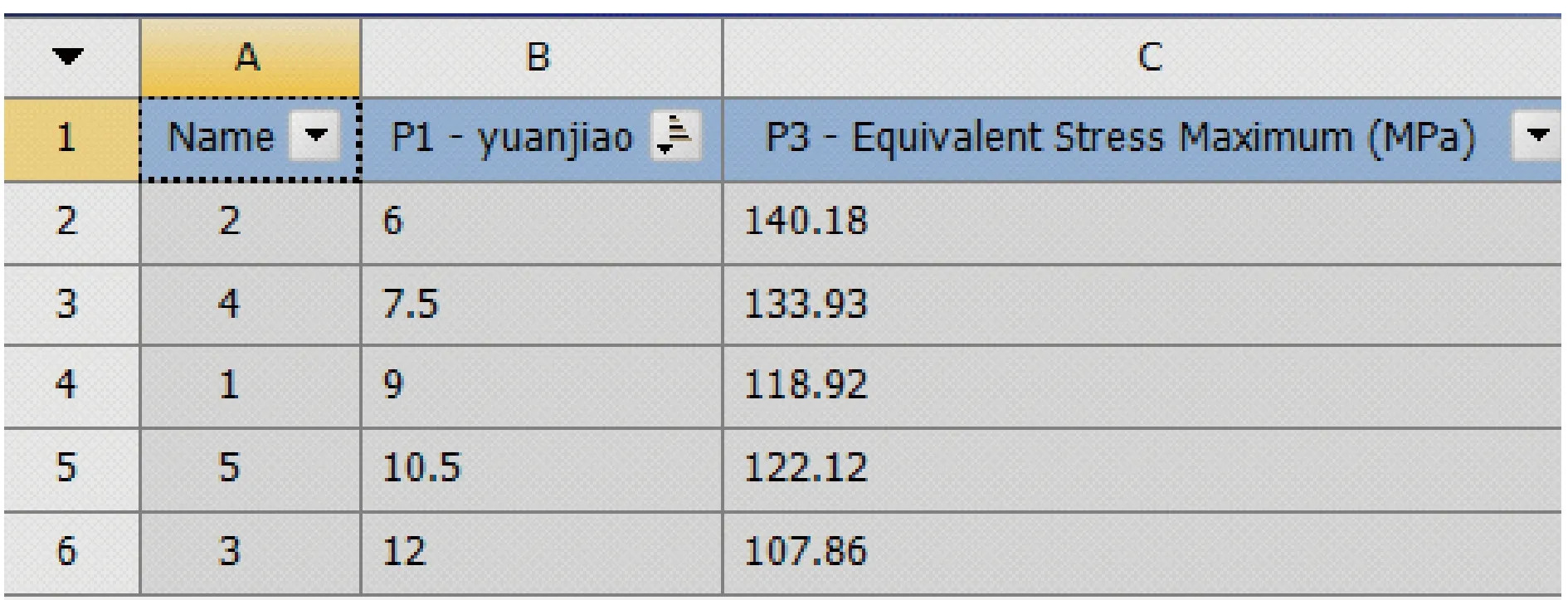

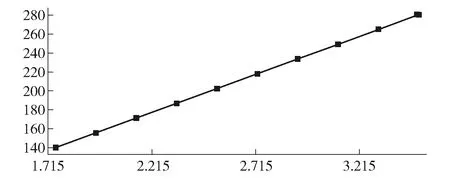

改變圓角值大小,將圓角作為輸入參數,應力值作為輸出參數,如圖6、圖7所示:

改變施加側向力大小,將側向力作為輸入參數,應力值作為輸出參數,如圖8、圖9所示:

由圖可以看出,應力的大小隨著裝配圓角的改變而改變,裝配圓角越大,應力集中越小,裝配圓角越小,應力集中越大。應力允許的零界點時裝配圓角為6 mm,則最小裝配圓角為6 mm。

4 結論

本文通過對磷鐵環壓脫機沖頭及沖頭座受力的有限元分析,得出沖頭及沖頭座之間裝配圓角應力最大,且隨圓角增大而減小,取安全系數1.5,得出圓角最小為6 mm,此時滿足最低許用強度要求。本有限元計算結果僅考慮理想材質、理想加工制造或鑄造等條件下的靜強度或剛度計算,而實際使用的零部件存在材質差異、尺寸差異、表面狀態差異、焊接、鑄造等差異,也存在沖擊、過載、疲勞、腐蝕、甚至人為不合理使用等因素。因此,若有需求,建議最終選值在上述結果上適當增大。

圖6 圓角與應力值的關系

圖7 圓角與應力值的關系

圖8 側向力與應力值的關系

圖9 側向力與應力值的關系