真空自耗電弧熔煉制備鈦合金技術的研究進展

劉欣欣

(商洛學院城鄉規劃與建筑工程學院,陜西商洛726000)

真空自耗熔煉(VAR)技術是利用直流電在真空條件中重新融化金屬鑄錠,從而在高溫條件下可獲得高質量低缺陷的鈦合金材料。真空自耗工藝的主要流程為:原料制備→壓制制備電極→形成自耗電極→熔煉→鑄錠處理→檢驗。目前國際上雖然制備鈦錠的方法較多(真空非自耗熔煉、真空感應凝殼熔煉、凝殼-自耗電極熔煉)但主要的制備方法仍為真空自耗熔煉(VAR)[1-2]。真空自耗技術的關鍵在于如何控制電極的熔化速率和重熔、冷卻速率從而使得形成的鈦錠缺陷最少。在多年的改進設計中仍然存在諸多缺陷問題,本文從VAR的基本原理和工藝出發,概述VAR技術目前發展的現狀,以及提出此技術未來發展的趨勢。

1 真空自耗熔煉技術的原理及特點

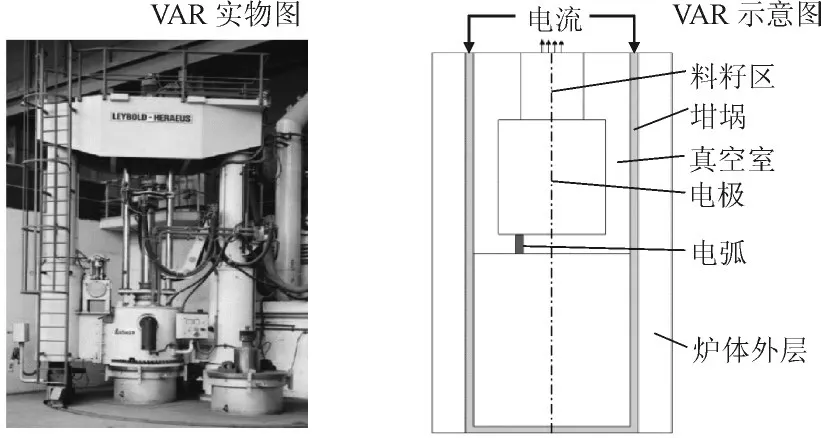

圖1為VAR爐體的實物圖和結構示意圖,從圖1中可以看出,電極在真空惰性氣氛下,由于高電流的作用,電極將會溶解,在經過水冷坩堝后再次進行凝固,在此過程中,由于高電流電弧的作用,初始電極在熔融狀態下有微量雜質元素揮發,從而達到精煉合金的作用[3-4]。雖然在實際生產過程中會根據原料采用不同真空自耗熔煉形式,但是基本的設備及工藝流程是不變的。目前在真空自耗控制系統上也做出了調整,多采用計算機來精準控制熔煉的整個過程,使得電極的前端可以和坩堝表面保持恒定的距離,從而形成恒定的凝固模式。

真空自耗熔煉技術(VAR)相比于其他熔煉技術具有以下特點:①可以去除氫、硫、氮等雜質元素;②降低整個熔煉氣氛條件下的微量雜質元素;③得到從下向上的近定向凝固柱狀晶,對于宏觀和微觀偏析具有明顯的改善作用。

圖1 VAR實物及示意圖

2 真空自耗熔煉技術存在的問題

對于制備所得的鈦合金質量一般用以下幾個標準進行評價:①是否符合初始規定得到設計參數;②鑄錠表面是否光滑,是否存在表面缺陷;③鑄錠內部是否存在偏析;④所制備的鑄錠內部雜質是否符合規定標準。其中對于合金成品影響最大的是鑄錠內部的偏析,金屬從高溫液態到固態過程中,由于溶質的再分配將不可避免地出現局部成分不均勻即偏析現象。偏析的程度不僅與凝固速率有關,還和初始狀態下原料的質量有著密切的關系,這就需要在合成前和過程中充分考慮各方面的影響因素。

2.1 宏觀偏析

合金在凝固過程中由于熱量的擴散不充分從而使得局部化學成份不均勻,這將導致溶質再分配現象,引發宏觀偏析現象[5]。如圖2 所示為鈦合金鑄錠的偏析模式示意圖。鈦合金的宏觀偏析雖具有一般合金的宏觀偏析的特征,但也具有自己獨有的特征,其在某些特征上與金屬具有類似性質。N.F.Anoshkin 等人通過對鈦合金和鋁合金鑄錠的研究[6]得出了決定宏觀偏析程度的幾個因素:①表征元素偏析程度的溶質分配系數;②凝固溫度范圍和鑄錠的冷卻速度決定的固液兩相區的寬度;③凝固收縮程度決定了流動到固液兩相區中的富集溶質液相體積大小;④兩相區中的液相和熔池的相互作用程度決定了兩相區中和熔池中的化學成分。

圖2 宏觀偏析模型示意圖

2.2 α微觀偏析

除宏觀偏析之外鈦合金熔煉凝固過程中還存在一種微觀偏析,其中α微觀偏析又可分為I和Ⅱ型兩種[7]。在早期的研究中人們無意中發現在鈦合金材料α富集的微小區域中存在一些特殊的區域,這些區域的N、C、O 元素的含量較高且硬度會高于其他部分—就是所謂的α微觀偏析中的I 型缺陷區域[8],由于α微觀偏析I 型缺陷區域的材料C 元素的富集使得此區域呈現一種硬而脆的物理特性,這對于航空材料來說是一種致命的缺陷。而Ⅱ型缺陷主要是由于在偏析區域Al 元素的富集,在其區域會變現除硬度低的特性,這種缺陷被稱之為軟偏析缺陷[9]。對于α微觀偏析中的I 和Ⅱ型來說這兩種缺陷對于材料本身的使用都是有害的。在研究中一直試圖去減少此類缺陷的發生。

2.3 β微觀偏析

β微觀偏析即β相穩定富集存在區域[10],β微觀偏析形成的主要原因是因為在合金凝固過程中溶液前端將會因為熱流擴散的不均勻形成等軸晶,這些等軸晶會發生沉淀再加之溶質再分配系數的不同將會發生元素偏析,而隨著凝固的進行這些偏析將會被保存下來,這就形成了β微觀偏析。為了減少β微觀偏析的形成,在條件允許的情況下盡可能提升凝固的速率;一定程度的減少鑄錠的尺寸,將使β微觀偏析的雜質元素含量降到最低。

3 真空自耗熔煉目前主要研究進展

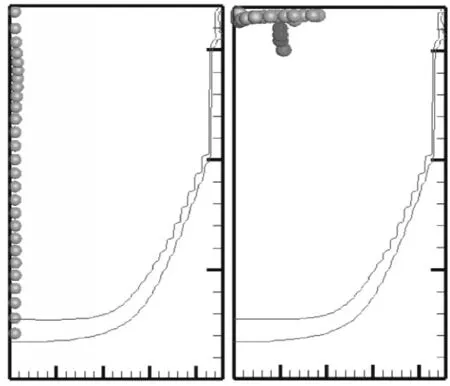

目前針對于真空自耗熔煉的研究主要集中在設備工藝參數的優化,熔煉過程中的傳熱傳質條件、減低雜質富集等問題。L.A.Bertram 等人[11]利用Ta 及WC 等難熔物質對熔池的形狀深度進行了測量,研究在不同熔煉電流條件下熔池深度和形狀的變化。Lampasas G.Hosamani[12]在實驗室條件下將熱電偶插入坩堝邊緣對熔煉過程中的溫度變化進行了測量,分析熔煉過程中的傳熱理論。S.Spitans 等人[13]采用理論計算的方式對缺陷形成的位置進行了精準計算(見圖3)。

圖3 熔池鑄錠的計算形貌及實物形貌圖

隨著計算機技術的發展,針對于合金鑄錠在高溫真空下的凝固過程有了新的研究方法,采用數值模擬的方法可以實現實驗所無法完成的測試,通過對整個物理化學過程進行建模分析,可以得到VAR 過程中合金凝固融化過程的傳熱傳質機理,從而為優化整個工藝流程提供理論指導意義,也是對于凝固的整個過程有圖形化的認識。Miguel F.Soler[14]采用數值計算與實驗對比的方法對VAR 前端的高溫電弧的位置進行精確模擬及實驗驗證,其模擬測試結果如圖4 所示。

Ashish Patel[15]采用軌跡運動模塊對凝固過程中顆粒軌跡運動情況進行模擬,從微觀粒子運動方面研究了鈦合金中熔質顆粒的運動規律(見圖5)。

圖4 VAR實物及示意圖

圖5 顆粒運動軌跡模擬圖

4 結 語

真空自耗熔煉制備鈦合金作為制備鈦合金領域主流的工藝技術,經過多年的發展以及工藝改進,已經具備了大規模生產應用的基礎,但是在制備過程中仍然存在著各方面的缺陷問題,而計算機技術的發展也為此研究提供了一條全新的研究道路。這也將促使鈦合金VAR技術的進一步發展。