基于稀疏成像的金屬材料缺陷檢測研究

許大偉

(西安航空職業技術學院,陜西西安710089)

在工業領域,加強對金屬表面圖像缺陷的檢測,是提高產品合格率的重要途徑[1-2]。傳統的圖像檢測是對金屬表面圖像特征進行提取,然后進行特征識別,最后判斷金屬材料表面是否合格。這種傳統檢測方法的局限在于受圖像特征的限制,導致對不同的材料會選擇不同的特征提取方法。因此研究一種通用的圖像檢測方法,是當前金屬材料缺陷檢測的重點[3]。由此,稀疏成像算法開始逐步進入人們的視野,被應用在各個領域。本文將稀疏成像算法應用于電磁層析成像的金屬檢測中,以完成對圖像的重建,并對檢測算法的效果進行驗證,以在傳統金屬缺陷檢測的技術上,提出一種新的通用的圖像缺陷檢測方法[4-6]。

1 電磁層析成像問題

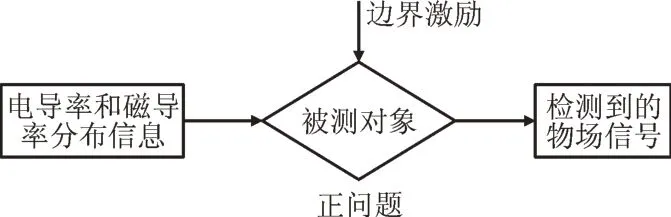

研究認為,電磁層析成像可以描述為兩種:一種是通過正問題,即在知道電導率σ、磁導率μ和邊界激勵信號的前提下,對被測對象物場信號進行求解。具體過程如圖1所示。

圖1 電磁層析成像正問題

電磁層析成像的逆問題求解,是指在已知檢測物體物場信息的前提下,通過圖像重建算法,得到被測對象的內部電導率和磁導率。因此,在對金屬缺陷進行檢測的過程中,圖像重建是其中的一個關鍵步驟。

在電磁層析成像中,假設輸入的信號為電導率,輸出的信號為感應電壓,兩者為非線性的關系。那么則有:

式中:σ∈RM為電導率分布,M為電導率的維數;V∈RN為傳感器線圈測量得到的感應電壓;F(σ)為感應電壓和電導率分布之間的關系。

利用截斷泰勒公式對式(1)展開,并通過變形,從而得到:

式中:S表示靈敏度矩陣;B表示測量的數據向量;G為待求圖像的灰度值向量。由此,對圖像重建的求解,就是對式(2)求解的過程。

2 電磁層析成像系統構建

為實現對金屬圖像缺陷的檢測,首先搭建電磁層析成像系統,在搭建中,主要包括傳感器設計、激勵測量方案選擇,以及激勵模塊設計等。

2.1 電磁層析成像系統傳感器設計

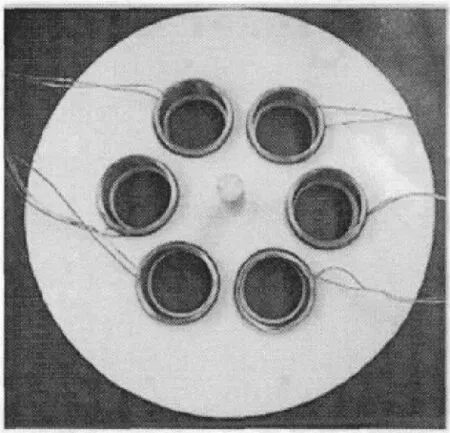

為了實現平面金屬缺陷的可視化檢測,本文將對平面傳感器進行設計,具體用于金屬缺陷檢測的電磁層析成像傳感器如圖2所示。

圖2 用于金屬缺陷檢測的傳感器

2.2 電磁層析成像線圈激勵測量方案

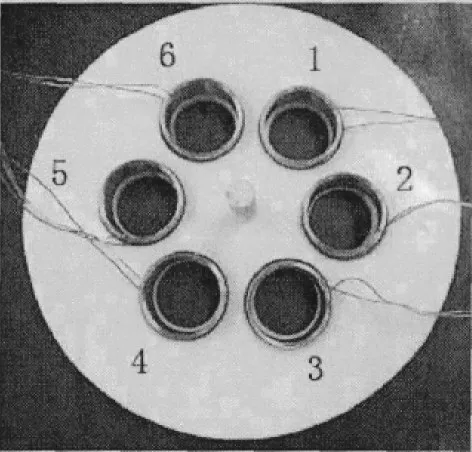

本文共采用6個匝數為100、高度10 mm及線徑為0.3 mm線圈構成的傳感器,具體如圖3所示。

圖3 系統傳感器

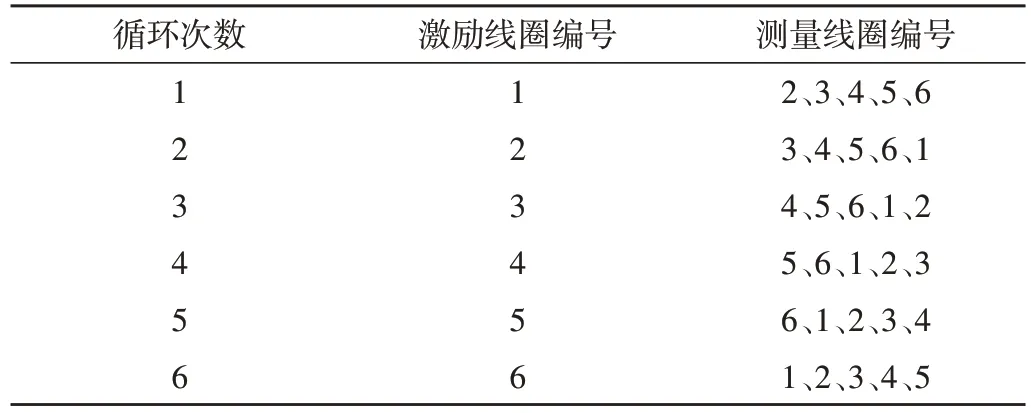

為了使多個線圈系統的優勢更加淋漓盡致的體現出來,本系統將采用循環激勵循環測量的方式開展電磁層析成像線圈激勵測量,具體循環激勵測量順序如表1所示。

表1 循環激勵測量順序

如表1所示,循環激勵測量方式總共由6次循環構成。其中,第一次循環過程將1 號線圈視為激勵線圈,其他線圈為測量線圈;第二次則是將2 號線圈作為激勵線圈,其他線圈為測量線圈,以此類推完成循環測量工作。經過6 次循環測量之后,將得出6×5=30 個測量數據。本文將采用該測量法作為系統激勵測量方案。

2.3 激勵源模塊設計

激勵源模塊是系統產生激勵信號的部分,其作用在于將一定頻率的正弦激勵信號提供給系統,使其產生相應的電磁場。本系統的激勵模塊主要由兩部分構成,分別為AD9851 及驅動電路。其中,AD9851 內部具備可編程DDS 系統、DAC 以及高速比較器,能夠實現對全數字編程控制頻率進行合成。具體AD9851功能模塊如圖4所示。

圖4 AD9851功能模塊

2.4 放大電路設計

在電磁層析成像系統中,電磁場的強弱將受到激勵模塊電流大小的影響。若激勵模塊中產生的電流越大,檢測線圈將獲取到更強的感應信號。出于對系統電流強度及電流頻率特性的考慮,本文將選取LT1210電流反饋型放大器作為本系統放大電路的放大器。LT1210 具備輸入阻抗大、穩定性高等特點,極其適合用作本系統電路的放大器。

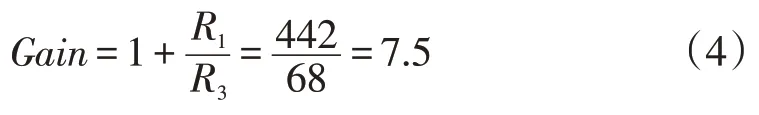

在LT1210 電路中,AD9851 在產生正弦信號之后,該信號將借助LT1210 電路接入到正向輸入端中,再利用電阻R1及R3使正弦信號到達反向輸入端,之后再經過R2傳輸至后面電路中。LT1210放大電路增益公式為

2.5 數據采集模塊設計

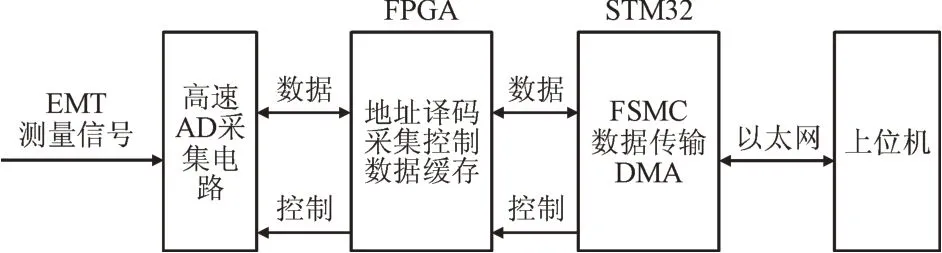

在電磁層析成像系統中,數據采集模塊扮演著極其重要的角色,起到采集檢測線圈感應信號的目的。考慮到電磁層析成像系統對采集模塊速率的要求較高,本文將通過FPGA與STM32相結合的方式開展數據采集模塊的設計工作。FPGA 具備集成度高、運行速度快等優勢,能夠幫助數據采集模塊實現數據的快速采集與轉發;STM32 能夠實現對FPGA 采集數據的處理、存儲與顯示。通過兩者結合的方式,使電磁層析成像系統的數據采集模塊具備高速采集、存儲及顯示的特點。具體數據采集模塊結構如圖5所示。

本文系統主控芯片部分將采用STM32F407ZG 芯片,該芯片具備豐富的外設資源,能夠滿足本系統數據傳輸需求。如圖5所示,電磁層析成像系統測量信號在經過FPGA采集控制的高速AD采集電路之后,將會到達STM32 中,再由STM32 將采集結果借助以太網傳送至上位機部分。具體系統采集流程如圖6所示。

圖5 數據采集模塊結構

圖6 系統采集流程

如圖6 所示,系統在完成初始化工作之后,STM32將會向FPGA發起采集命令,FPGA在接收到采集命令之后,將開始進行采集工作。在此之后,STM32 將開啟多路選通對繼電器進行控制,FPGA控制采集芯片開始對感應線圈測量信號進行采集,直至多路選通結束才能完成整個采集工作。

2.6 AD采集電路設計

在AD 采集電路部分的設計工作中,本文將選用ADSI610 作為AD 采集電路中的采樣芯片,能夠為AD采集電路提供較寬的輸入信號。具體ADSI610 輸入驅動電路如圖7所示。

圖7 ADSI610輸入驅動電路

2.7 STM32與FPGA接口設計

在數據采集模塊中,STM32 的數據傳輸為串行通信;FPGA 數據傳輸為并行通信。串行通信雖然具備連接簡單這一特點,但由于其傳輸速度較慢,無法滿足本文對高速度數據傳輸的需求。對此本文采用并行通信方式,借助外部總線接口來對STM32 與FPGA 接口進行設計,使FPGA映射成為STM32的外部存儲器。具體STM32與FPGA接口連接如圖8所示。

圖8 STM32與FPGA接口連接

3 軟件設計

3.1 整體軟件架構設計

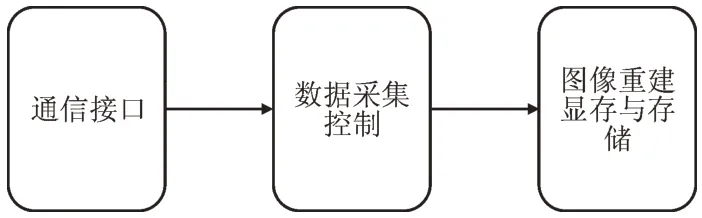

考慮到上文中對系統設計提出的成本低這一要求,本文將采用LabVIEW 對上位機軟件進行設計。LabVIEW 具備較高的移植性,能夠避免系統開發過程中不必要的軟件重復開發,以此減少軟件系統開發成本。具體上位機軟件結構設計如圖9所示。

圖9 上位機軟件結構設計

如圖9 所示,上位機軟件部分主要由三大模塊構成,分別為通信接口、數據采集控制以及圖像顯示與存儲。其中,數據采集模塊主要位于上位機與STM32 的中間位置,起到數據傳輸與控制命令發送的作用;圖像重建顯示與存儲模塊主要起到顯示及存儲測量結果的作用。

3.2 圖像重建算法構建

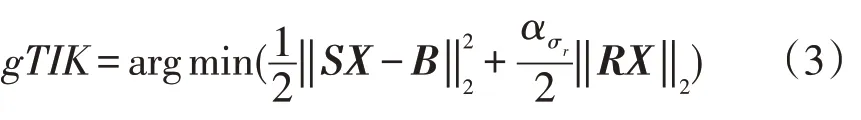

在對電磁層析成像進行逆求解的過程中,其凸顯出不確定性、非線性和病態的問題。傳統的求解方法是采用正則化方法進行求解。

3.2.1 Tikhonov正則化方法

在電磁層析成像圖像重建中,Tikhonov 正則化算法具備一定的代表性,經常被用作病態問題的解決。Tikhonov 正則化算法在應用過程中,算法會將不適定逆向問題進行轉化,使其變為一個適定的最小化問題,即將式(2)的求解,轉換為一個最小化問題,目標函數為

式中:‖ ?‖2表示2范數;方程前項表示誤差項;方程后項表示懲罰項;B表示測量電壓值;ασr表示正則化參數,能夠對懲罰項大小進行控制;X表示電導率分布;R表示正則化矩陣。

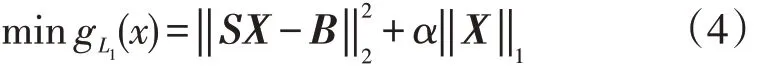

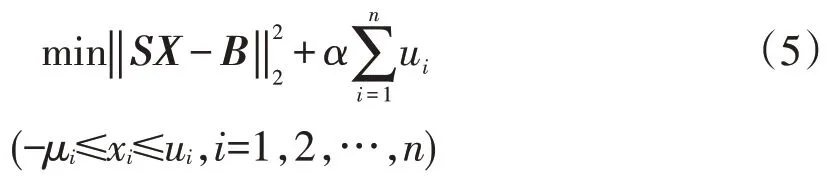

3.2.2 目標函數求解

目標函數:

對上述算法的求解,傳統的方式是對目標函數求導。但是求導的前提,是目標函數必須是可微的。因此,在求解中,將式(4)轉化為線性不等式約束的凸二次問題。

式中:μ∈Rn,x∈Rn。

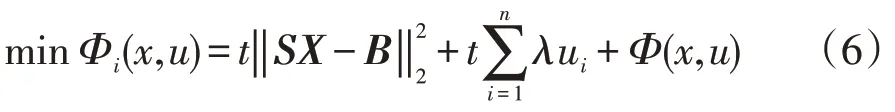

引入對數障礙法對目標函數進行求解,從而得到

式中:t表示朗格朗日乘子;Φ(x,u)表示對數障礙。

由此對式(6)進行求解,運用牛頓法求解可得到。

3.2.3 α參數選取

正則化算法在開展圖像重建工作時,最終重建質量將受到正則化因子ασr的影響。若ασr值選擇過大,會造成解對誤差不敏感現象;若ασr值選擇過小,會使誤差解不被物理接收。在實際應用過程中,ασr值的選取主要依賴于經驗。

考慮到最終圖像重建質量,本文將采用L 曲線準則對ασr參數進行計算,通過對比模 ‖RX‖2與余量模‖SX-B‖2來對ασr參數進行確定。具體是計算曲線(‖SX-B‖2,‖R,X‖2)的曲率,選取曲率極大值點為ασr參數。

4 仿真驗證

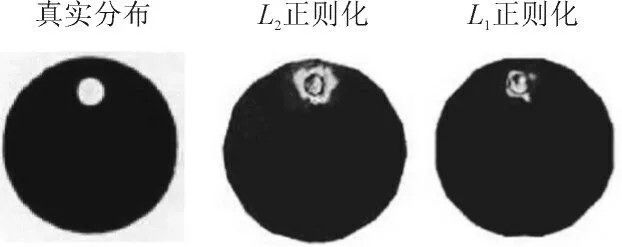

被測對象為圓形鋁盤,直徑d=7.9 cm,h=1 cm。同時為比較本文構建算法的效果,將其余L2正則化算法進行對比,從而得到圖10所示的圖像重建結果。

圖10 圖像重建結果對比

通過以上結果看出,經L1正則化算法重構的圖像,與真實的金屬材料缺陷分布對比,兩者之間更加接近。由此說明,本文采用的L1正則化算法在圖像重構方面,更具有優勢。

5 結 論

本文通過構建L1正則化算法對電磁層析成像圖像進行重建,實驗表明本文的構建方案所得到的結果與金屬材料缺陷的真實分布更加接近。說明本文構建的算法具有可行性。但是對上述的結果來說,影響圖像重建的因素不只是算法,還有激勵信號等。對此在接下來的研究中,還需進一步探討。