次磺酰胺類硫化促進劑NS 的合成工藝研究

劉萬興

(聊城市化學工業(yè)科學研究所,山東 聊城 252000)

NS 作為一種次磺酰胺類硫化促進劑,在橡膠生產(chǎn)加工中的應用,具備較好的安全性特點,且通過NS 處理的硫化橡膠的物理性能、機械性能、老化性能等方面都具備較大優(yōu)勢。次磺酰胺類硫化促進劑普遍應用于輪胎生產(chǎn)及其他相關工業(yè)制品當中,比如電纜與膠鞋生產(chǎn)。為此可探討更加合理的硫化促進劑NS 產(chǎn)品生產(chǎn)方法。

1 硫化促進劑NS 生產(chǎn)工藝

硫化促進劑NS 也被稱作N-叔丁基-2-苯并噻唑次磺酰胺(TBBS,簡稱NS),屬于一種次磺酰胺類的硫化促進劑,這種促進劑具備較好的抗焦性與高硫化速度,因此在天然橡膠、聚苯乙烯丁二烯共聚物橡膠、順式-1,4-聚丁二烯橡膠、聚異戊二烯橡膠生產(chǎn)過程中都得以廣泛應用。

就目前而言,行業(yè)內(nèi)硫化促進劑NS 的生產(chǎn)方式包括兩種類型,其一,將氫氧化鈉溶液與2-硫醇基苯并噻唑混合形成溶液,對該溶液進行酸析處理,融合2-氨基-2-甲基丙烷溶液進行氧化縮合處理,可以形成硫化促進劑NS,而這一硫化促進劑的生成過程存在成本投入較高、工藝復雜、產(chǎn)品生成率較低且胺比較高等問題,這些問題的存在,都在很大程度上導致NS 生產(chǎn)與發(fā)展受到限制。其二,將水與2-硫醇基苯并噻唑相互混合,調(diào)成漿糊狀態(tài),使用2-氨基-2-甲基丙烷溶液進行氧化縮合處理,形成NS 硫化促進劑,而該工藝的應用,便于操作,但會產(chǎn)生較高的胺比,所產(chǎn)生的硫化促進劑產(chǎn)量較低,很大程度上導致了NS 硫化促進劑生產(chǎn)與發(fā)展受限。

基于此,應不斷探索更加高效、低廉的NS硫化促進劑的生產(chǎn)與合成工藝,簡化技術(shù)路線,提高NS 產(chǎn)品收率。

2 實驗過程

2.1 實驗材料

w≥97%的2-巰基苯并噻唑;表面活性劑;w≥99.5%的2-氨基-2-甲基丙烷材料;有效率含量在13%的氧化劑材料;淀粉碘化鉀試紙;反應終止劑。

2.2 實驗過程

實驗過程中,所采用的實驗器材包括立式冷凝器、攪拌器、溫度計、分液漏斗、四口燒瓶等。首先將1.5mol 的2-巰基苯并噻唑與一定量的水添加至四口燒瓶中,攪拌均勻,在均勻攪拌的溶液中滴加2-氨基-2-甲基丙烷溶液,將溫度控制在35℃左右,完成滴加之后,向其中增加適當?shù)谋砻婊钚詣3衷械渭訙囟龋M行1 h左右的攪拌,提升攪拌溫度至50℃,向其中滴加氧化劑,以淀粉碘化鉀試紙進行測試,直到試紙顏色轉(zhuǎn)變?yōu)樗{色,在50℃環(huán)境下保持一個小時,增加反應終止劑,進行15 min 的攪拌,結(jié)束反應。將所采用的物料進行過濾、洗滌、干燥處理,對物料重量進行稱重,將母液回收,提煉母液中的2-氨基-2-甲基丙烷[1]。

3 實驗結(jié)果

3.1 確定實驗溫度與產(chǎn)品生成之間的聯(lián)系

將2-巰基苯并噻唑與2-氨基-2-甲基丙烷材料按照1∶2(物質(zhì)的量比,下同)的比例進行配比,嚴格按照實驗流程進行反應條件的確定,對2-氨基-2-甲基丙烷溶液的滴加反應過程進行考察,并觀察氧化劑滴加反應階段、反應維持階段的實際情況,測試這一過程中的反應溫度與產(chǎn)品熔點,計算產(chǎn)品收率,以判斷反應溫度、產(chǎn)品熔點及產(chǎn)品質(zhì)量之間的關系。見表1。

表1 實驗條件與產(chǎn)品收率的影響

根據(jù)表1 看出,當實驗溫度在35℃,50℃,50℃時,實驗所產(chǎn)生的產(chǎn)品收率最高。當實驗溫度較低時,實驗物料在實驗過程中的反應并不完全,因而所產(chǎn)生的收率較低,會產(chǎn)生含量較高的甲醇不溶物;當實驗溫度較高時,實驗物料在實驗反應過程中會由于過度氧化反應,且所產(chǎn)生的甲醇不溶物含量穩(wěn)定性不足。就現(xiàn)階段而言,我國在生產(chǎn)硫化促進劑NS 時,所采用的生產(chǎn)溫度多在30℃,35℃,35℃,就導致硫化促進劑NS材料的收率較低,基于此,根據(jù)實驗結(jié)果可以將硫化促進劑NS 的生產(chǎn)過程溫度控制在35℃,50℃,50℃。

3.2 確定實驗配比與產(chǎn)品生成之間的聯(lián)系

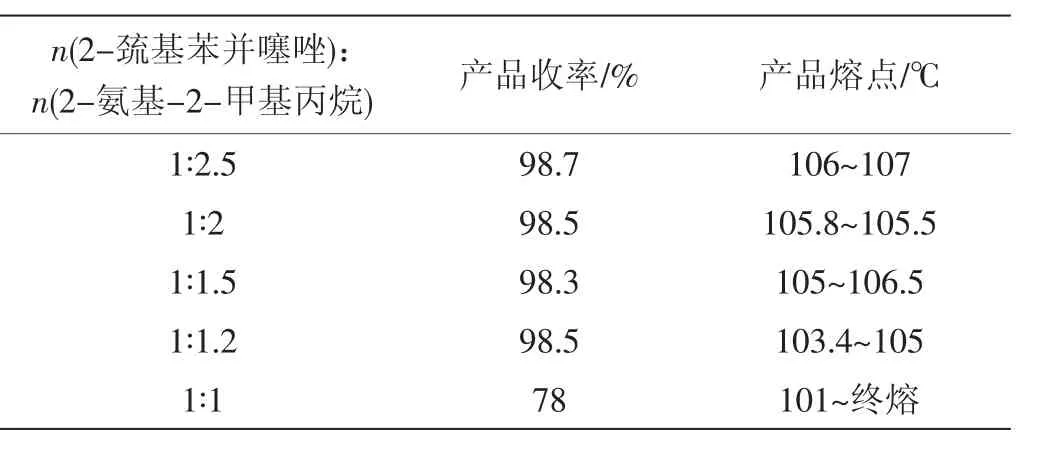

根據(jù)以上研究結(jié)果,將反應物料配比作為變量,對反應物料配比進行調(diào)整,其他反應條件與實驗步驟作為常量,其實驗結(jié)果體現(xiàn)在表2 中。

表2 實驗配比與產(chǎn)品收率的影響

由表2 可知,2-巰基苯并噻唑用量逐漸下降時,產(chǎn)品反應收率會有所上升,多次實驗之后,結(jié)合硫化促進劑NS 的產(chǎn)品綜合生產(chǎn)成本,可采用1∶2 的物料配比進行產(chǎn)品生產(chǎn)。盡管根據(jù)上述研究,當2-巰基苯并噻唑與2-氨基-2-甲基丙烷物料比在1∶1.5 時,產(chǎn)品收率也比較高,但考慮到這種物料配比所產(chǎn)生的黏稠度較大,因此導致較大的動力負荷,在實際的攪拌處理時存在較大的難度,且存在較大的不確定性,個別情況下會導致產(chǎn)品收率不足,基于此,應當將物料配比確定為1∶2[2]。

3.3 確定實驗時間與產(chǎn)品生成之間的聯(lián)系

根據(jù)以上實驗與分析,確定物料配比為1∶2,實驗溫度為30℃,35℃,35℃,其余的實驗反應條件較為固定,嚴格按照規(guī)定技術(shù)路徑與實驗步驟加以確定。在完成2-氨基-2-甲基丙烷的滴加之后,維持反應時間,維持反應變量對于產(chǎn)品質(zhì)量及產(chǎn)品收率的影響。見表3。

表3 實驗時間與產(chǎn)品收率的影響

由表3 看出,在向溶液中滴加2-氨基-2-甲基丙烷之后,反應時間的增加會促進實驗反應漸趨成熟,但當試驗時間超過1 h 的情況下,實驗產(chǎn)品收率變化波動的會逐漸下降,所產(chǎn)生的產(chǎn)品也逐漸形成越來越大的顆粒度,這就不符合產(chǎn)品生產(chǎn)的行業(yè)要求。基于此,應充分考慮到產(chǎn)品生產(chǎn)與反應周期,產(chǎn)品生產(chǎn)成本及產(chǎn)品質(zhì)量,將反應時間選擇為1 h。

3.4 氧化劑氯含量與產(chǎn)品生成之間的聯(lián)系

結(jié)合以上研究結(jié)果,將氧化劑中的有效率含量作為變量以考察產(chǎn)品質(zhì)量與產(chǎn)品收率之間的關系。見表4。

表4 氧化劑氯含量與產(chǎn)品收率的影響

在氧化劑中有效氯含量提升的同時,產(chǎn)品收率及產(chǎn)品質(zhì)量也在同時提升。有效氯含量過低時,則氧化劑的氧化性能不足,會影響物料的完全氧化,此時即便對氧化劑用量進行增加,產(chǎn)品收率也不會發(fā)生明顯的變化。經(jīng)過多次實驗嘗試可以確定,當氧化劑中的有效氯含量超過13%時,物料會產(chǎn)生較好的反應效果,且所產(chǎn)生的硫化促進劑NS 質(zhì)量較為穩(wěn)定。當氧化劑中的有效氯含量在15%~17%時,在配置氧化劑時,需要增加冷凍處理,因此會導致硫化促進率NS 生產(chǎn)過程中需要投入較高成本,且并不利于產(chǎn)品生產(chǎn)與存儲,因此在實際生產(chǎn)中,不應當采用有效氯含量在這一區(qū)間的氧化劑。當氧化劑中的有效氯含量超過17%時,會導致產(chǎn)品生產(chǎn)條件較為繁復,難以開展硫化促進劑的規(guī)模化生產(chǎn)。基于此,可將氧化劑有效氯含量控制在13%~15%之間,保證生產(chǎn)產(chǎn)品質(zhì)量的穩(wěn)定性。

3.5 表面活性劑與產(chǎn)品生成之間的關系

表面活性劑對產(chǎn)品生成質(zhì)量及產(chǎn)品收率會造成一定影響。硫化促進劑生產(chǎn)的反應為非均相反應,將表面活性劑添加于水中,以實現(xiàn)固相與液相傳質(zhì)效果的有效強化,促進2-巰基苯并噻唑可以在溶液中更加充分地分散與溶解,促使反應更加完全,保證產(chǎn)品收率與產(chǎn)品質(zhì)量[3]。

4 結(jié)語

基于以上論述,橡膠硫化促進劑NS 的合成條件最優(yōu)組合為:物料物質(zhì)的量比為1∶2,在30℃,35℃,35℃實驗溫度下,經(jīng)過1 h 的反應時間,采用有效氯含量13%~15%的氧化劑,結(jié)合表面活性劑及其他物料,在一定攪拌速度下,可以產(chǎn)生較好的產(chǎn)品質(zhì)量與產(chǎn)品收率。