化肥塑料編織袋灼燒殘渣率的測定方法

王傳化

(云南磷化集團海口磷業有限公司,云南 昆明 650113)

化肥生產企業對使用的包裝袋的質量有一定的要求,使其在運輸、使用過程中包裝完整、不漏料。現行的GB/T 8946-2013《塑料編織袋通用技術要求》標準[1],對編織袋的單位面積質量有檢測要求,而有些編織袋的生產廠家為了提高單位面積質量,并達到節約成本和外觀好看,摻入老料或加入磷酸鈣粉等其它物料的不良行為,導致強度不夠。筆者采用灼燒殘渣的方法來衡量編織袋的質量,殘渣愈低,加入的老料、廢料、碳酸鈣粉等愈少。

1 實驗部分

1.1 主要儀器和設備

箱式電阻爐 (~1100℃),可調盤式電爐(2000W),帶蓋瓷坩堝(50mL),剪刀,電子天平(精確至0.0002g)。

1.2 試樣的制備

用剪刀隨機在編織袋任一部位剪取3~4cm 條狀樣品約4g,然后卷為柱狀,用編織袋絲捆扎好,待實驗。

1.3 實驗方法

稱取制備好的樣品于灼燒恒重帶蓋的瓷坩堝中,放在電爐上并掀一小縫加熱灰化,直到不冒煙不止。取下、冷卻、稱出燃燒后的灰分,然后計算出樣品的灰分率。

將盛有冷卻后灰分的坩堝置于850℃箱式電阻爐中灼燒40min。取出、冷卻,稱出灼燒殘渣,然后計算出樣品的殘渣率。

2 問題與討論

2.1 術語的定義

1)灰分率。編織袋灰分是置于瓷坩堝中的樣品,在電爐上灰化至是不冒煙為止坩堝中的殘留量,灰分率是灰分占原樣品的百分比。

2)殘渣率。 編織袋的灼燒殘渣是灰分進一步在電阻爐中灼燒后剩余的殘留量,殘渣率是灼燒殘渣占原樣品的百分比。

2.2 灼燒溫度的選擇

在不同的灼燒溫度下,對在市場上收集到的編織袋進行灼燒40min 的實驗,結果發現,灼燒溫度高于830℃得到的殘渣率變化甚小。因此選擇850℃灼燒溫度較為適宜。

2.3 灼燒時間的選擇

在不同的灼燒時間下,對在市場上收集到的編織袋進行灼燒溫度850℃的實驗,結果發現,灼燒時間高于30min 得到的殘渣率變化甚小。因此選擇40min 灼燒時間較為適宜。

2.4 燃燒灰分率與灼燒殘渣率比較

燃燒后的灰分見圖1。灼燒后的殘渣見圖2。

從圖1、圖2 看出,樣品在燃燒灰化過程中,坩堝內壁及蓋上揮發分逸出的不完全,測定的結果偏高,因而殘渣率比灰分率結果更恒定、更科學。

2.5 測定方法的應用

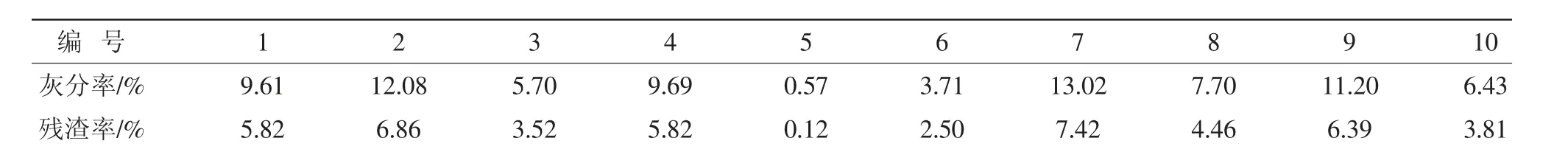

從市場上收集10 種不同生產廠家的編織袋,進行編號實驗。實驗結果如表1。

圖1 燃燒后的灰分

圖2 灼燒后的殘渣

表1 塑料編織袋灰分率、殘渣率測定結果

以上殘渣率實驗結果,數據最高的是編號7的編織袋為7.42%,數據最低的是編號5 的編織袋為0.12%,殘渣率結果的平均值4.67%,殘渣率大于4%占比60%。為了保證編織袋質量,建議該質量指標值不大于4.0%。

2.6 殘渣率值與拉伸負荷的關系

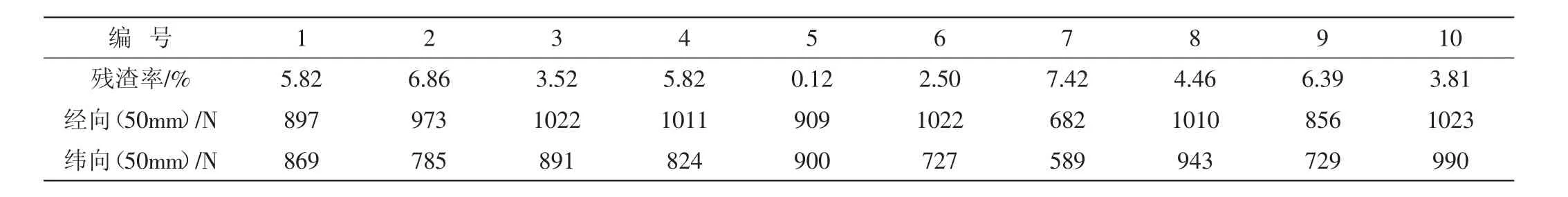

對2.5 中的10 種編織袋進行負荷拉伸實驗,實驗結果與其殘渣率比較,結果如表2。

表2 塑料編織袋殘渣率、拉伸負荷結果比較

編號2、7、9 殘渣率較大,其相應的拉伸負荷較小;編號3、5、6 殘渣率較小,其相應的拉伸負荷較大。一般情況下,編織袋殘渣率與拉伸負荷有一定的關系,殘渣率小其拉伸負荷較強。

3 結論

1)通過實驗,找到了一種測定編織袋灼燒殘渣率的方法,即灰化后的樣品在850℃溫度下灼燒40min 測定編織袋的灼燒殘渣率。

2)一定程度上,編織袋的殘渣率大小能直接反映其質量。通過實驗編織袋的殘渣率質量指標控制不大于4%較為合適。

3)由于樣品在灰化過程中,坩堝內壁及蓋上揮發分逸出的不完全,因而殘渣率比灰分率結果較能反映編織袋的質量。