水泥熟料28 天強度偏低原因分析及調整措施

柳艷莉 伍定坤

(冀東水泥銅川有限公司,陜西 銅川 727100)

我公司5000t/d 生產線生料磨采用JLM6-54.4 型立磨、Φ18×36m 生料庫、φ4.8×72m 回轉窯、RF5/5500 雙系列旋風預熱器帶分解爐。配料方案以三組分配料為主,為降低系統煤耗,加入有熱值原材料配料。受環保政策和磨況影響,配料中有熱值原材料變化頻繁,出現熟料3 天強度28.0 MPa~30.0 MPa,28 天強度52.0MPa~54.0MPa 低于內控指標的現象,對后期水泥生產造成了影響。現就不同有熱值原材料配料方案進行強度對比分析,對熟料化學成分與強度進行回歸分析,結合窯系統煅燒狀況,進行分析,查找28 天強度偏低的原因。

1 熟料28 天強度偏低的原因分析

1.1 不同有熱值原材料配料方案對比情況

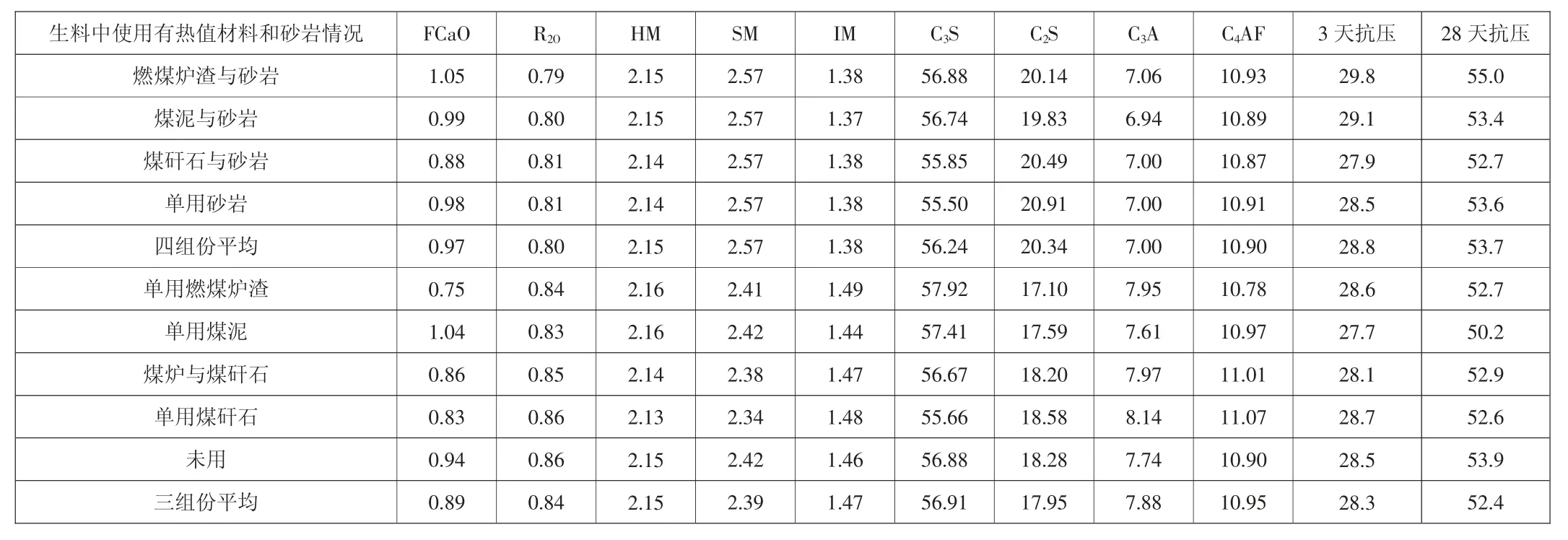

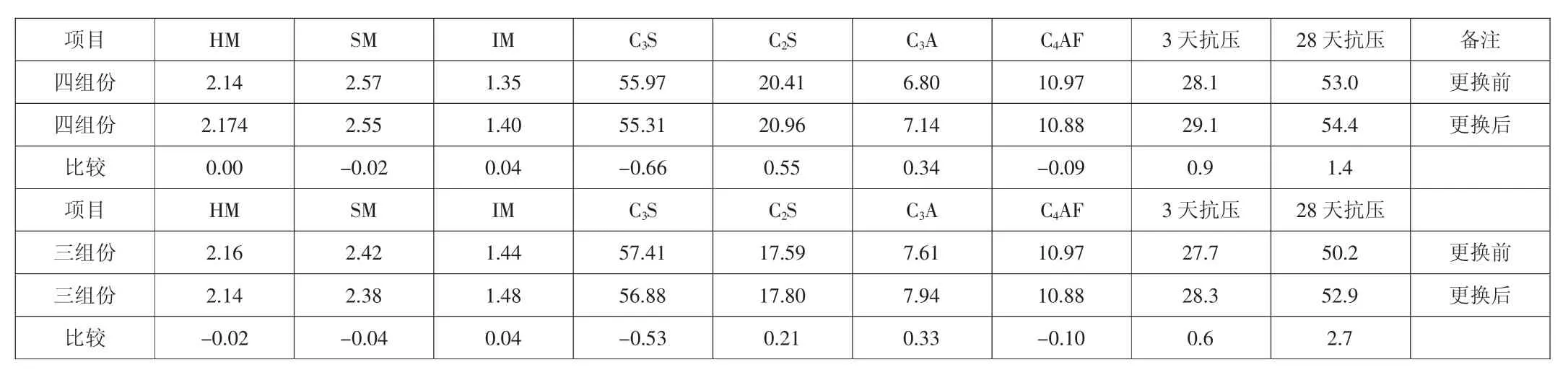

我公司采用的配料方案有兩種,三組分配料和四組份配料,三組分配料指采用石灰石、黏土、鐵質材料、以及有熱值的煤泥、煤矸石、燃煤爐渣或者有熱值材料的搭配使用等。四組份配料指在三組分配料的基礎上加入砂巖硅質校正料。受資源和磨況影響,配料中有熱值材料種類變化頻繁,不能實現穩定的加入,筆者按照實際生產情況,統計出不同配料方案下熟料質量情況(見表1):

由上表可以看出,在熟料HM 一致的情況下,三組分配料熟料礦物相組成中C2S 較四組份配料降低2.39%,C3A 較四組份配料增加0.88%,熟料堿含量較四組份配料提高0.04%,熟料的3 天強度較四組份降低0.5MPa,熟料的28 天強度較四組份降低1.3MPa。

表1 不同配料方案的熟料質量情況

1.2 熟料化學成分及物理性能與熟料28 天強度進行回歸分析情況

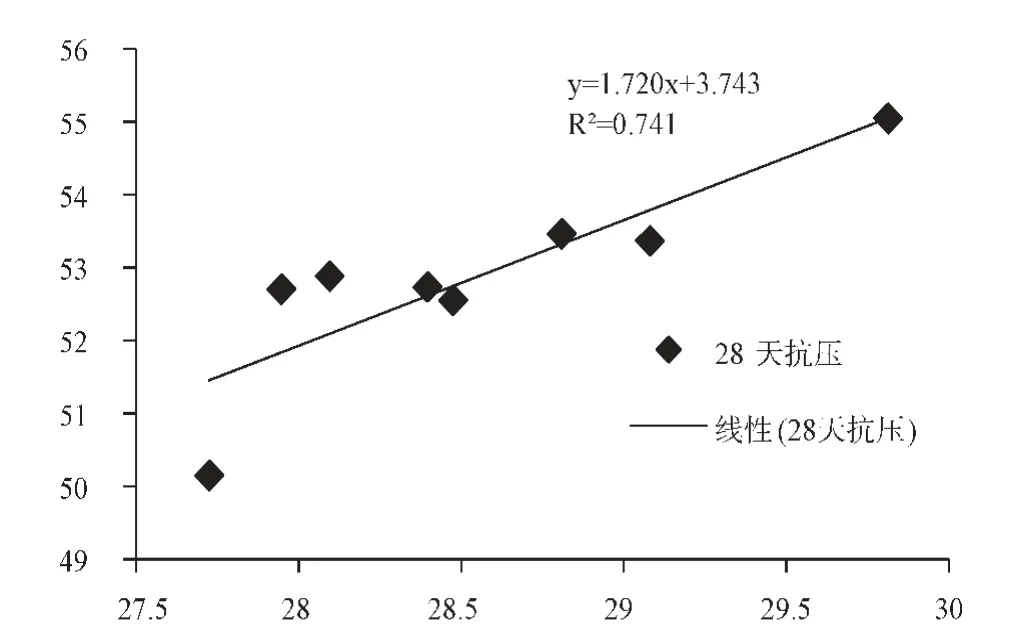

圖1 3 天強度與28 天強度的線性圖

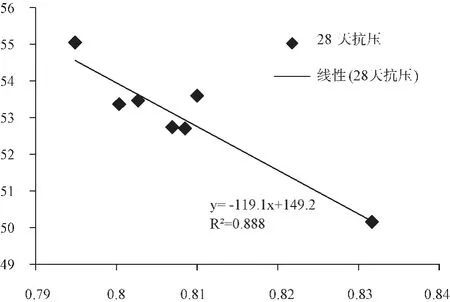

統計生產期內數據,得出3 天強度與28 天強度有較好的正比關系(見圖1)、堿含量與28 天強度有較好的反比關系(見圖2)。

1.3 系統煅燒影響

圖2 R2O 與28 天強度的線性圖

前期煤管使用6 年,未回廠維修,期間由于澆注料脫落煤管外套管燒裂,煤管煅燒能力不足,熟料結粒細小、斷面無光澤、升重偏低。為提高煅燒效果,公司對燃燒使用噴煤管進行更換,新煤管火力集中,熟料質量較前期提高較為明顯。煤管更換前后同一配料方案煅燒效果數據(見表2)。

從上表可以看出,新煤管更換后,三組分配料和四組份

表2 更換煤管前后相同配料方案比較

配料熟料的28 天強度均提高,三組分配料熟料28 天強度提高2.7MPa,四組份配料熟料28 天強度提高0.9MPa。

1.4 配料穩定性的影響

因自備礦山邊緣料壓礦問題較為嚴重,為解決邊緣料壓礦,提高在生料配料中摻加混合料的搭配比例,因我公司配料使用石灰石采用兩個圓庫下的六個稱搭配配料,多次出現石灰石入庫前搭配比例失控,導致出磨生料質量波動較大,影響入窯生料的穩定,影響系統煅燒的穩定。

1.5 生料磨避峰影響

因為我公司生料磨是單臺磨設計,生料磨避峰或停檢期間回灰入庫后,影響入窯生料率值持續偏低,造成熟料HM偏低,硅酸三鈣含量下降,熟料強度降低。

2 解決措施

1) 優化配料方案,實行四組份配料,在配料中加入砂巖,降低R2O 含量,提高C2S 含量,降低C3A 含量,改變熟料的礦相組成,提高熟料強度;2) 嚴格過程管控,①穩定配料方案,在配料上采用煤矸石一種有熱值材料的加入,與砂巖1∶3 搭配,煤矸石和砂巖總配比穩定在3%;②加強礦山石灰石搭配管控,工程師根據鉆孔樣取檢結果,準確下達混合料搭配比例和使用位置,當班質量調度每班上采場檢查搭配比例的落實情況,并加大入庫石灰石取檢頻次;③嚴格過程管控,停磨進行分段避峰,避峰前統一手法進行調整,提前3 小時提高出磨生料HM0.03 控制。

3 結語

通過配料方案的調整,嚴格管控過程質量指標,加強礦山石灰石搭配管理工作和增強窯系統煅燒等管控措施,熟料28 天強度達到55.5MPa,符合公司內控指標要求。