基于智能算法的預成形模具優化設計

王夢寒,楊永超,郭濤,王周田,周文武,肖貴乾

(1.重慶大學 材料科學與工程學院,重慶,400044;2.中國第二重型機械集團德陽萬航模鍛有限責任公司,四川 德陽,618000)

風扇盤和渦輪盤等回轉體零件是航空發動機的核心零件,它們的性能與壽命決定發動機的性能與壽命,并間接影響整機的性能,然而,除了受材料本身的影響之外,零件成形工藝對其性能非常重要[1]。由于發動機盤類鍛件服役條件比較惡劣,要求鍛件具有較好的組織性能和力學性能[2]。因此,不但要保證鍛件成形性,還要確保鍛件內部組織滿足要求。鍛件內部變形均勻性直接決定鍛件組織均勻性,合理的預鍛件形狀可以有效地提高鍛件變形均勻性。因此,研究發動機盤類鍛件的預鍛件的成形方法具有重大的科研意義和工程應用價值[3]。傳統的預鍛件的形狀通過不斷的實驗和試錯來獲得[4]。近年來,許多國內外學者對預成形工藝和模具的優化進行了大量的研究[5]。PARK等[6]采用剛塑性有限元法設計預鍛件,引入“逆向追蹤法”的概念,并將其應用于殼體的二維平面應變問題;KANG等[7]將其應用于三維環件制品的預鍛件設計中。LU等[8]利用ESO法(漸進結構優化設計方法)對鍛件的預成形模具進行了設計,隨后對旋轉對稱盤形件的預成形模具以及逆向優化路徑的預成形設計等進行了研究,驗證了ESO 法在預成形設計方面的有效性。SHAO等[9-12]利用拓撲優化方法優化了預鍛件的形狀,得到了較為合理的葉片的荒坯形狀,并模擬了葉片的鍛造過程,結果表明設計形狀合理并節省了大量材料。LEE等[13-14]提出利用等勢線來設計體積成形預鍛件的形狀,并通過模擬實驗證明了其有效性。WANG等[15-16]利用靜電場模擬了粉末合金盤的預成形結構,模擬結果表明:鍛件內部變形均勻,零件具有較好的性能;蔡軍等[17]也利用等勢場法模擬設計了高溫合金盤件的預鍛件形狀。趙新海等[18-19]利用B樣條曲線來優化預成形模具的形狀,研究了H形截面鍛件的充填與變形情況,并利用響應面法研究了預成形設計對零件均勻性的影響。SEDIGHI等[20]將預鍛件的設計分為2步,先采用等體積法對一系列假設的預鍛件進行終鍛成形模擬,從中選出最理想的毛坯,再利用有限元軟件對選出的毛坯進行終鍛成形分析,通過模擬結果對指定位置上的橫截面形狀進行修正,最終得到理想的預成形結構。TORABI等[21]利用響應面法和遺傳算法設計了橢圓形的渦輪葉片預制坯,降低了終鍛成形過程中模具的載荷。ZHANG等[22]采用解析分析與數值模擬相結合的方法設計了大型鈦合金艙壁鍛件的預鍛件形狀,并進行了小批量生產。KNUST等[23]以楔橫軋預制坯為研究對象,將其離散為不同的截面,通過對各截面尺寸的設計最終設計出了合理的預鍛件。在這些優化方法中,有的雖然在數值模擬中得出了較為合理的預鍛件形狀,但是設計優化出的預鍛件的形狀過于理想化,在實際工程應用中會存在預鍛件無法生產的問題;有的簡化了大量的模具參數,并且用代理模型代替設計變量與設計指標之間的響應關系,對于設計變量較多的情況,這些代理模型、簡化模型很難較精確地近似設計變量與設計指標之間的響應關系,因而難以確定全局最優方案。大部分基于均勻性對預成形模具的優化只是定性分析了鍛件變形量的變化趨勢,而實際要求變形量保持在特定的范圍才能保證零件的性能穩定。在此,本文作者介紹了一種基于實際生產的多學科軟件協同仿真優化的方法來優化預成形模具,并利用鈦合金整體葉盤的生產試制來驗證該方法的有效性。這種優化思想也可以推廣應用于大塑性變形領域的工藝優化問題。

1 葉盤成形優化過程

1.1 整體葉盤成形工藝設計

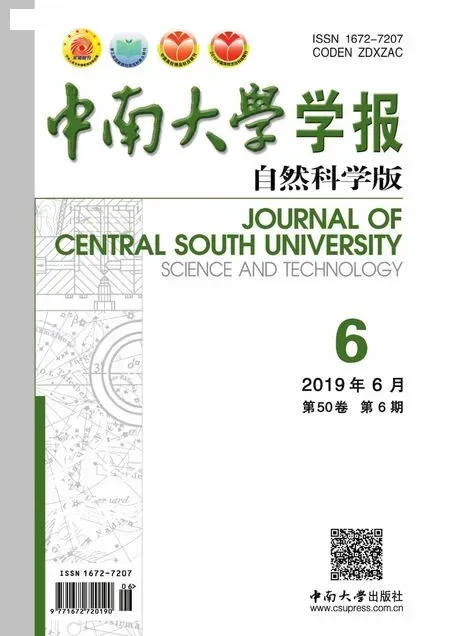

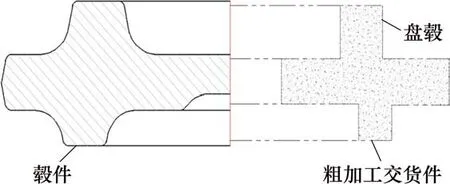

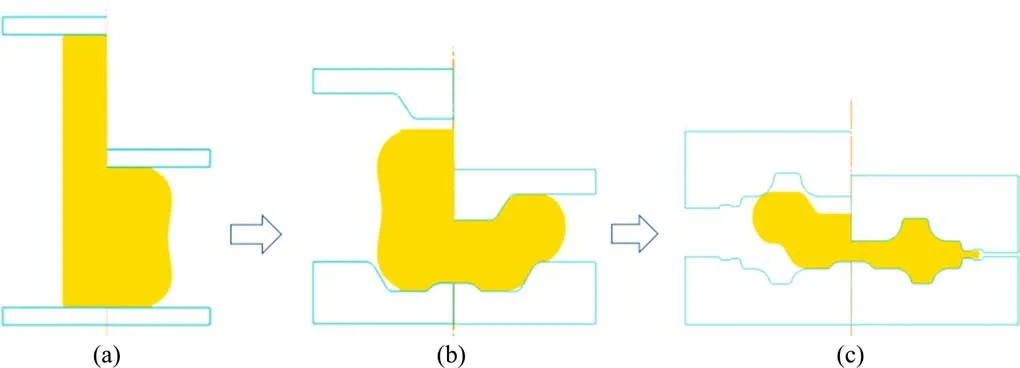

整體葉盤的二維鍛件和零件示意圖如圖1所示。從圖1可以看出:鍛件屬于高盤轂類鍛件,由盤轂、輻板和盤緣組成,各部分的高度存在巨大差異。鍛件上最大厚度為180 mm,最小厚度僅為52 mm,直接用餅坯鍛造,鍛件各部分高度的不一致容易導致鍛件內部變形量分布不均勻,盤轂部位材料變形不充分,而盤緣與腹板部分變形量過大,因此鍛件的晶粒組織也無法達到均勻化的要求,從而無法滿足鍛件在服役條件下的使用要求。圖2所示為使用餅坯直接進行終鍛的變形效果。從圖2可以看出:在上下盤轂部分存在大量的小變形區,而在葉盤的中間與腹板位置變形過大造成整體變形分布極不均勻且超出合理范圍。

圖1 整體葉盤二維鍛件-零件示意圖Fig.1 Two-dimensional drawings of forging and part of blisk

圖2 餅坯成形時零件內部變形分布Fig.2 Effective strain without pre-forging

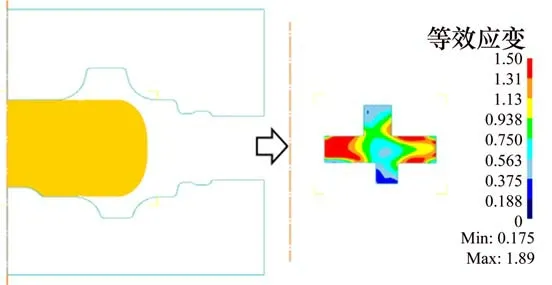

鍛件最終的變形分布取決于成形工藝與預成形荒坯形狀,其中,成形工藝參數相對固定,因此,荒坯形狀也就是預成形模具的參數對于鍛件成形尤為重要。采用形砧和預鍛工裝對預鍛件進行成形,不但可使預成形變得簡單,還可以節省加工材料,并且形砧與工裝的加工制造相對簡單。模具形狀及其設計變量x1,x2,…,x5,y1,y2,…y5,z,如圖3所示。預成形模具可以分為上模、下模。根據所需模具形狀,利用CATIA 軟件建立可以被遺傳算法模塊控制的參數化預成形模具模型。

圖3 模具形狀及其設計變量Fig.3 Diagrammatic sketch of key parameters of pre-forming die

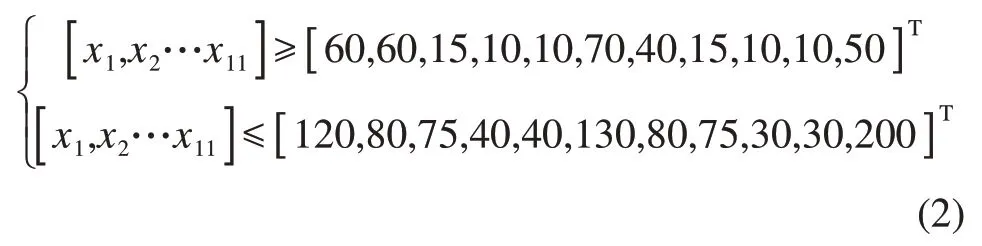

圖3所示的模具共有11個設計變量,屬于非確定性多項式復雜度問題,即NP-Hard問題,常規優化方法很難找到全局最優參數組合,因此,本文采用遺傳算法解決。

1.2 確定仿真流程

在成形過程中需要計算轉運、預鍛和終鍛過程,其中,預鍛與終鍛過程都涉及大變形,因此,使用DEFORM-2D模擬。鍛件成形的仿真步驟為轉運—鐓餅—冷卻—加工定位—轉運—預鍛—轉運—終鍛。每次轉運前回爐加熱保溫至鍛造溫度;預鍛用于成形荒坯,終鍛用于成形所需鍛件,最后提取粗加工件部分的等效應變。

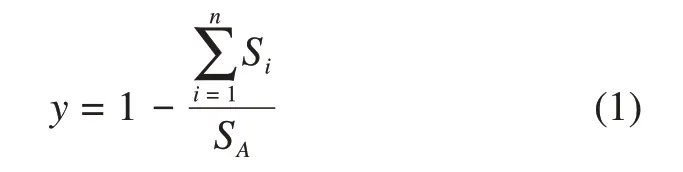

圖4所示為鈦合金整體葉盤成形過程。每次回爐加熱保溫都會將前一火次鍛件內部應力消除,并且使晶粒均勻化。為了保證終鍛件內部組織均勻,晶粒滿足要求則需要使最后一火次成形的等效應變滿足要求(等效應變為0.45~1.05)。適應度為最終提取加工交付件內部不滿足變形要求部分所占比例:

其中:y為適應度;Si為滿足變形要求的網格面積;SA為加工交付件部分總面積。由于在優化過程中DEFORM-2D要完成若干次相同的模擬,因此,可以用MATLAB編寫DEFORM-2D的控制程序。

圖4 整體葉盤成形過程Fig.4 Forming process of blisk

1.3 預成形模具優化策略

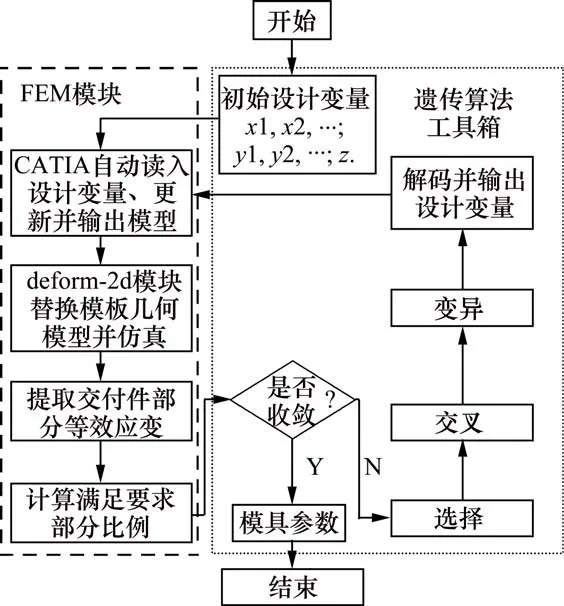

通常的塑性成形工藝參數優化流程是:試驗設計—模擬仿真—代理模型構建—代理模型優化—模擬驗證,常用的代理模型有響應面、神經網絡、克里金模型等。在設計變量比較多時,代理模型很難進行較精確的近似;并且通過實驗設計所安排的實驗次數也非常有限,這使代理模型的精度受到很大的限制。因此,提出一種基于多學科軟件協同優化的方法,并編寫了各個模塊的控制程序。優化流程如圖5所示,算法分為參數化建模模塊、有限元仿真模塊、特征目標數值提取模塊以及遺傳算法模塊。各模塊具體執行過程如下:

1)設計預成形模具形狀,給定參數變量數量并繪制初始預成形模具。

2)給定變量范圍,遺傳算法模塊隨機生成各變量初始值,并傳遞給三維繪圖軟件CATIA的腳本程序。

3)CATIA 接收變量組合,根據變量自動生成對應模具IGS文件并導出。

4)DEFORM 讀入IGS 文件并生成相應工藝及模具的幾何文件KEY文件。

5)更新原始數值模擬模板文件信息。

6)運行目標DB文件。

7)提取目標(粗加工交貨件)部分各網格的等效應變,計算在理想變形范圍的比例并將適應度返回遺傳算法模塊。

8)遺傳算法模塊接收適應度,判斷是否繼續仿真優化(可以根據適應度值手動停止)。

MATLAB的遺傳算法優化工具箱已經非常成熟,論文直接調用該模塊。CATIA和DEFORM-2D的程序自動控制可以通過文本操作模式進行[24]。論文中自動控制的MATLAB核心命令如下:

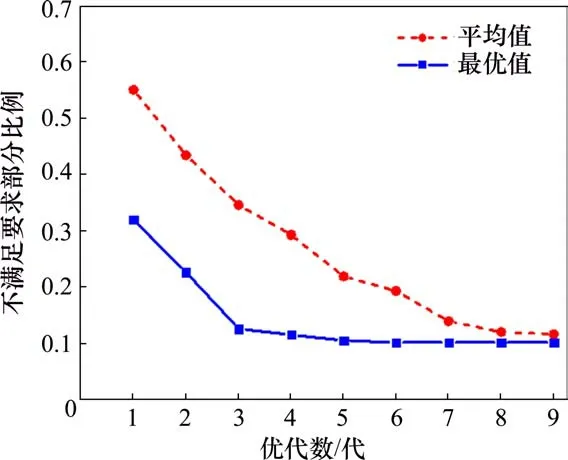

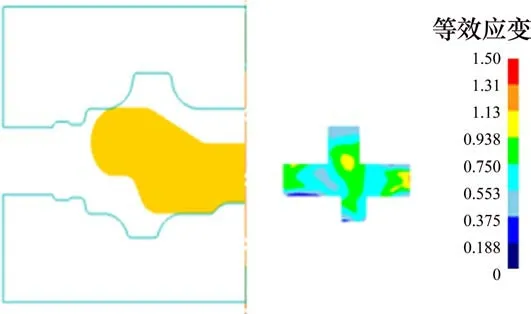

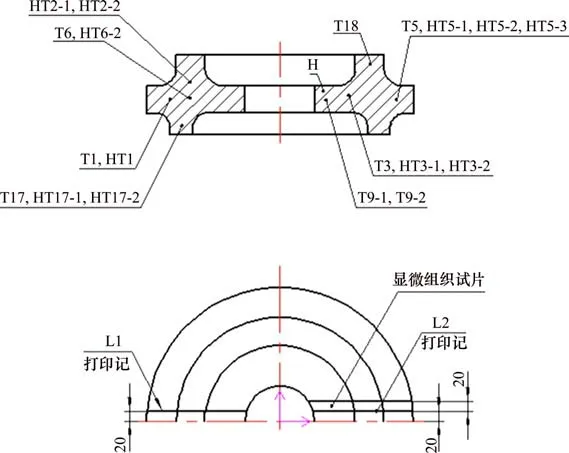

參數化建模模塊:

[key,message]=system(['CNEXT.batch.macro ','Command.catvbs'])

有限元仿真模塊:

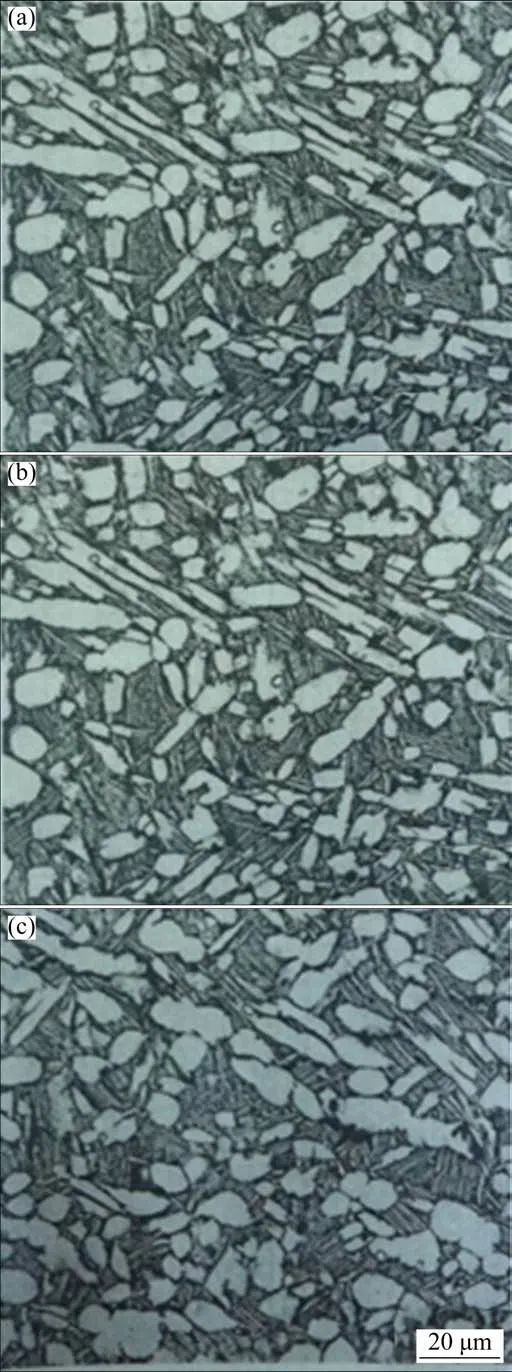

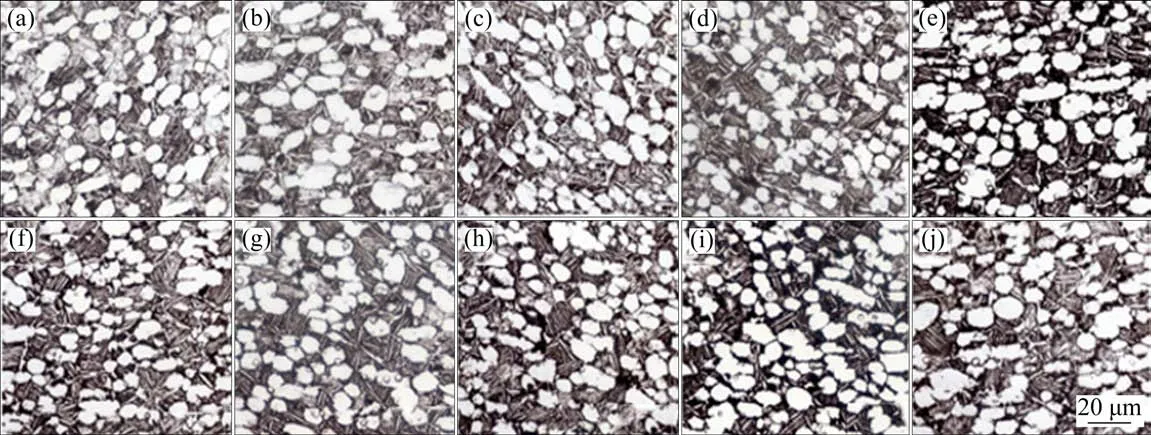

[key,message]=system('DEF_IGS.exe [key,message]=system('DEF_PRE.EXE [key,message]=system(['DEF_ARM_CTL.COM 'File.DB'B']);%運行DB文件 特征目標值提取計算模塊: y=StrainUniformityArea(node,element,elementStrain,0.5,1.0);%適應度計算 通過生成各個部分的command.txt 命令流文件,控制DEFORM-2D的前處理、提交運算、后處理,并且這些步驟可以自動完成。由于DEFORM-2D沒有建模能力,所以需要調用CATIA 實現參數化建模、更新模型并輸出幾何模型。CATIA 自動修改參數化模型的參數并輸出新的幾何模型是通過CATIA 自帶的宏錄制功能,錄制出相應操作的命令流。然后在MATLAB 中應用“[key,message]=system(['CNEXT.batch.macro','Command.catvbs'])”命令調用命令流文件,從而執行模型的更新。通過上述MATLAB 子程序,將有限元仿真模塊編寫成一個函數;函數的輸入是設計變量,輸出是粗加工零件內部等效應變不滿足要求的比例,這個函數就是遺傳算法模塊所需的適應度函數。通過編寫適應度函數,遺傳算法模塊和有限元仿真模塊之間的自動通信就能搭建。其主要代碼如下: function Fitness=fun(x)% x為1行11列的向量(設計變量) fileName=['PreForming','.DB'];%DB文件名變量 parameterNamePtop={'x1','x2','x3','x4','x5'};%CATIA模型參數名 parameterValuePtop=[x(1),x(2),x(3),x(4),x(5)];%需要修改的參數(設計變量)向量 ChangeParameterCATIA('Ptop.CATPart','Ptop.igs',parameterNamePtop,parameterValuePtop);%生成預成形模具IGS文件 GenerateGeo2D('Ptop.igs','Ptop.KEY',3,1);%生成剛體預成形模具KEY文件 ReplaceDistance(originalSimCtrlFile,newSimCtrlFile,x(11));%更新控制欠壓KEY文件 … ReplaceGEO(orignalFile,changeFile,newFile);%更新DEFORM的KEY文件 RunDB(fileName);%運行DB文件 Fitness=Post(fileName);%后處理計算 End 圖5 3個軟件之間協同優化流程圖Fig.5 Flow chart of collaborative optimization of three softwares 采用高溫鈦合金整體葉盤的成形驗證本文優化算法的有效性。原材料為直徑250 mm的鈦合金棒材。分別在棒材邊緣、1/2R(R為棒材半徑)處和中心部取樣,進行顯微組織觀察,結果如圖6所示。從圖6可以看出:棒料的微觀組織主要是β轉變基體上存在的等軸和長條狀初生α相,大部分β晶界已經充分破碎,并且棒料的相組織大致相同。α相都由球狀和長條狀組成,形態上稍有差異但均勻性較好,屬于等軸組織。 圖6 鈦合金棒料顯微組織Fig.6 Microstructure of titanium alloy bar 在遺傳算法中,種群數目越多算法的尋優能力越強,但是過多的種群數目會增加計算的次數。通過多次試探可大致得到種群數目。設置遺傳算法的種群數目為50,算法的交叉率設為0.8,變異率設為0.2。變異率越大,個體變異的能力越大;因而不容易陷入局部最優解,但是計算次數也會增加[25]。通常遺傳算法中的初始個體應該被定義,但是為了測試算法的魯棒性和智能性,初始個體由計算機在給定的設計空間內自動給定。設計變量的取值范圍,被定義如下: 變形量優化的演化過程如圖7所示。從圖7可見:隨著優化代數的增加,所有個體的平均適應度急劇減小,最佳個體的適應度也減小。尤其在前3代優化中最佳個體的適應度減小最快,說明前3代優化效果最為顯著。隨著優化代數的增加,不滿足要求部分的面積減小效率逐漸降低。第6代優化后,適應度基本不變,因此可以終止優化程序。第6代優化后預鍛件形狀和交付件等效應變分布如圖8所示。從圖8可見:第6 代優化后,等效應變為0.5~1.0 區域約占總面積的90%。為了使變形更均勻、計算效果更優化,可適當縮小目標等效應變范圍。因為在第3代進化以后,不滿足部分面積比值的降低幅度較小,優化程序可以在第3代終止,因而該優化算法所花費的計算成本也可以大大降低。 圖7 整體葉盤鍛件變形量優化過程中適應度函數曲線Fig.7 Fitness function evolution curve during deformation optimization process of blisk forgings 圖8 第6代預鍛件形狀和交付件等效應變分布Fig.8 Preform die and effective stain of sixth generation 在人工優化過程中,需要不斷重復調整模擬參數來獲得滿意的效果,而使用智能優化算法,只要設置1次模擬仿真模板就可以有目標地進行優化,大大節省了生產成本;在優化進程中,遺傳算法模塊可以實時顯示仿真過程中適應度的變化情況,可以根據實際需要來控制結束模擬進程,使仿真次數由幾百次降低到幾十次;對于一些常用零件,可以根據經驗來設定變量初始值,避免遺傳算法第1代隨機分配變量造成的耗時。因此,利用智能優化算法可以減少工作時間,還可以降低產品設計生產周期提高產品性能,為產品的更新換代提供了基礎。 為了更全面地評估整體葉盤的性能,按照設計的解剖取樣圖對零件進行取樣,如圖9所示,然后分別進行高溫和室溫拉伸試驗,獲得鍛件的抗拉強度σb、屈服應力σ0.2、伸長率δ5和斷面收縮率Ψ等拉伸性能,并將其作為評價鍛件成形質量的指標。檢測結果表明:試樣室溫力學性能與高溫力學性能均滿足設計要求。在零件上取樣觀察宏觀組織,如圖10所示。從圖10可見:試樣L1和L2 組織中未發現縮孔、縮松、折疊等冶金缺陷,與標準低倍評級圖中的五級相符。 圖9 解剖取樣示意圖Fig.9 Diagram of anatomic sampling 圖10 解剖件宏觀照片Fig.10 Anatomical sample macrograph 圖11 顯微組織取樣位置示意圖Fig.11 Diagram of sampling position 圖12 整體葉盤鍛件顯微組織Fig.12 Microstructures of blisk forging 在鍛件上容易產生大變形區和變形死區的部位取樣進行微觀組織觀察,取樣位置示意圖如圖11所示。圖12所示分別為取樣部位徑向和軸向的金相照片。從圖12可以看到:雖然鍛件各個部位的組織在形態上有所差異,但均為雙態組織,具有較高的塑形、伸長率和斷面收縮率,且抗缺口敏感性和熱穩定性最好,與高倍組織評級圖中的二級相符。 1)預成形優化算法可以依據定量目標值對預成形模具進行優化,使滿足變形要求部分達到90%以上,增加了在工程中的實用性,并且可以直觀地反映出優化結果以及預測生產中易出現問題的位置。 2)本文優化方法能夠自動完成回轉體類零件預成形模具參數的優化,優化過程中無需人工干預。優化算法的優化效率隨著進化代數的增加而降低,因此,在實際使用過程中適當的提前結束優化程序,可以大大降低計算成本和時間。 3)獲得了高溫鈦合金整體葉盤的預成形模具尺寸,生產試制表明終鍛零件的各項力學指標和微觀組織均滿足要求。 4)提出了一種塑性成形中多參數組合優化問題的通用解法,將有限元仿真模塊替換為其他工藝仿真模塊,并建立相應的適應度函數;該算法就能直接應用于其他類型的塑性成形工藝參數優化。

2 整體葉盤預成型模具優化實例

2.1 材料定義

2.2 遺傳算法定義

2.3 優化結果

2.4 智能算法的特點

3 鍛件理化檢測及性能分析

4 結論