軋制參數(shù)對(duì)楔橫軋變截面等內(nèi)徑空心軸晶粒粒徑的影響

余璇,彭文飛,虞春杰,束學(xué)道

(1.寧波大學(xué)機(jī)械工程與力學(xué)學(xué)院,浙江寧波,315211;2.寧波大學(xué)浙江省零件軋制成形技術(shù)研究重點(diǎn)實(shí)驗(yàn)室,浙江寧波,315211)

隨著汽車工業(yè)對(duì)環(huán)保和節(jié)能的高度重視,汽車輕量化成為必然,在滿足強(qiáng)度的前提下,用空心軸代替實(shí)心軸是實(shí)現(xiàn)輕量化的重要途徑。當(dāng)同種材料承受相同的扭矩時(shí),空心軸外徑僅比實(shí)心軸外徑大5%,但質(zhì)量可以減少30%左右[1]。汽車中存在不少變截面空心軸類件,如連接汽車后輪和后橋的汽車半軸套管,在使用過(guò)程中,這些零件承受較大的扭矩和復(fù)雜的服役應(yīng)力工況,對(duì)力學(xué)性能要求苛刻,其成形質(zhì)量決定了汽車行駛的安全性。因此,需要選擇合適的成形方法、合理的參數(shù)來(lái)保證其力學(xué)性能。楔橫軋工藝以其高效、節(jié)材、產(chǎn)品綜合力學(xué)性能良好等優(yōu)勢(shì)在成形變截面軸類件上得到了較廣泛的應(yīng)用,是生產(chǎn)軸類零件的最佳工藝方法之一[2]。現(xiàn)階段,關(guān)于楔橫軋空心軸的研究較多,例如,PATER等[3-4]研究了空心軸的楔橫軋成形方法;PENG等[5]研究了多楔楔橫軋空心長(zhǎng)軸類零件工藝;張康生等[6-9]將仿真和實(shí)驗(yàn)相結(jié)合,對(duì)空心軸的壁厚規(guī)律、橢圓度等進(jìn)行了較系統(tǒng)的研究;鄭書(shū)華等[10]研究了工藝參數(shù)對(duì)多楔楔橫軋空心車軸的壁厚均勻性的影響。這些文獻(xiàn)主要是對(duì)內(nèi)孔橢圓及壁厚進(jìn)行了研究,缺乏對(duì)軋制空心軸類件的微觀組織的研究。HUO等[11]通過(guò)模型預(yù)測(cè)楔橫軋空心軸的微觀組織演變,并通過(guò)實(shí)驗(yàn)驗(yàn)證了模型的準(zhǔn)確性;俞澎輝等[12]研究了工藝參數(shù)對(duì)空心軸晶粒尺寸的影響規(guī)律,但是研究主要是基于等截面空心軸,對(duì)于楔橫軋工藝中加工困難的變截面等內(nèi)徑空心軸的微觀組織研究較少。在此,本文作者針對(duì)楔橫軋工藝中成形難度較大的變截面空心軸微觀組織進(jìn)行了研究,通過(guò)建立熱-力-微觀組織耦合的有限元模型,研究了原始相對(duì)壁厚、成形角、展寬角對(duì)楔橫軋變截面等內(nèi)徑空心軸晶粒粒徑的影響規(guī)律,探究了不同軋制參數(shù)下平均晶粒粒徑變化的原因,并通過(guò)實(shí)驗(yàn)驗(yàn)證了模型的可靠性和準(zhǔn)確性。

1 有限元模型的建立和參數(shù)的選擇

1.1 40Cr合金結(jié)構(gòu)鋼本構(gòu)方程及再結(jié)晶本構(gòu)方程

選用的實(shí)驗(yàn)材料為40Cr 合金結(jié)構(gòu)鋼,本構(gòu)方程和微觀組織預(yù)測(cè)可以參考文獻(xiàn)[13-15],模型參數(shù)見(jiàn)表1,其中:,R為理想氣體常數(shù),J/(mol?K);T為變形溫度,K。經(jīng)回歸分析后可得應(yīng)變速率。

表1 40Cr的微觀組織模型Table 1 Microstructural model of 40Cr

1.2 基本軋制參數(shù)

模具直徑Φ為630 mm,坯料外半徑R0為20 mm,內(nèi)半徑r根據(jù)原始相對(duì)壁厚變化,坯料長(zhǎng)度l為40 mm,軋件的展寬量L為40 mm,其他軋制參數(shù)如表2所示。其中,原始相對(duì)壁厚Q=(R0-r)/R0;斷面收縮率;其中,R1為軋后外半徑,mm。

表2 軋制參數(shù)Table 2 Rolling parameters

1.3 有限元模型

基于DEFORM-3D有限元軟件,將表1的微觀組織演變數(shù)學(xué)模型二次開(kāi)發(fā)嵌入軟件,建立楔橫軋變截面等內(nèi)徑空心軸的熱-力-微觀組織耦合的有限元模型,模型包括上下模具、軋件、芯棒和導(dǎo)板(如圖1所示)。模型定義為:軋件軸向上具有對(duì)稱性,取軋件1/2作為研究對(duì)象,在對(duì)稱面上施加對(duì)稱約束;楔橫軋成形過(guò)程中塑性變形較大,忽略彈性變形的影響,軋件定義為塑性體,模具、導(dǎo)板和芯棒定義為剛性體;軋件采用四面體單元網(wǎng)格劃分,設(shè)置體積補(bǔ)償;模具和軋件之間的摩擦因數(shù)設(shè)為常數(shù);軋件和模具之間的傳熱系數(shù)設(shè)置為10 kW/(K?m2)[16-19]。

2 軋制參數(shù)對(duì)平均晶粒粒徑的影響

對(duì)楔橫軋變截面等內(nèi)徑空心軸平均晶粒粒徑影響較大的軋制參數(shù)有原始相對(duì)壁厚Q、成形角α、展寬角β和變形溫度t,其中,晶粒粒徑隨著變形溫度t升高而增大是普遍規(guī)律,同時(shí),前期研究表明,變形溫度在950°C時(shí)空心軸的內(nèi)孔橢圓度較好[20]。因此,綜合形性控制的需要,選擇950°C為變形溫度。

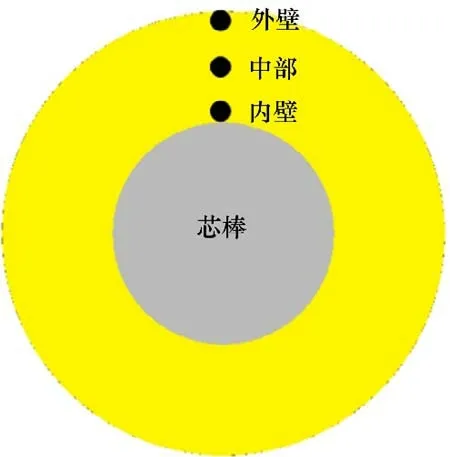

定義外壁、中部、內(nèi)壁3個(gè)區(qū)域,外壁為軋件外部,內(nèi)壁為軋件內(nèi)孔壁,中部為兩者中間區(qū)域,如圖2所示。

圖1 有限元模型Fig.1 Finite element model

圖2 截面特征點(diǎn)Fig.2 Feature points of workpiece

2.1 原始相對(duì)壁厚對(duì)平均晶粒粒徑的影響

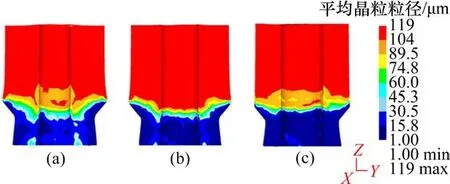

當(dāng)t=950°C,α=40°,β=3°,軋件原始相對(duì)壁厚Q分別為0.700,0.625,0.550時(shí),軋件平均晶粒粒徑分布云圖如圖3所示。從圖3可以看出:隨著軋件原始相對(duì)壁厚的不斷減小,軋件外壁平均晶粒粒徑基本在15.8 μm 以下,原因是軋件外壁和模具直接接觸,變形劇烈,晶粒完全細(xì)化且細(xì)化程度基本相同,平均晶粒粒徑都比較小。軋件中部和內(nèi)壁的晶粒未細(xì)化區(qū)域逐漸變小,軋件內(nèi)壁平均晶粒由Q為0.700 時(shí)的60.0 μm左右逐漸下降到Q為0.550時(shí)的30.5 μm左右,這是因?yàn)樵枷鄬?duì)壁厚越小,坯料越薄,變形越容易滲透到軋件內(nèi)部,芯棒和模具對(duì)金屬內(nèi)部受力增大,使得軋件成形區(qū)域內(nèi)部動(dòng)態(tài)再結(jié)晶細(xì)化更加容易發(fā)生,使得軋件內(nèi)部晶粒細(xì)化更加完全,平均晶粒粒徑變小。

根據(jù)模擬結(jié)果,當(dāng)原始相對(duì)壁厚為0.55時(shí),晶粒細(xì)化程度最好,平均晶粒粒徑在15.8~30.5 μm 區(qū)間;當(dāng)原始相對(duì)壁厚為0.625 時(shí),平均晶粒粒徑大部分在15.8~30.5 μm,只有極少部分為30.5~45.3 μm,晶粒細(xì)化較好;當(dāng)原始相對(duì)壁厚為0.700 時(shí),軋件中部和內(nèi)壁大部分區(qū)域平均晶粒粒徑為45.3~60.0 μm,平均晶粒粒徑偏大,不適合選為軋制參數(shù)。由文獻(xiàn)[20]可知,原始相對(duì)壁厚為0.6左右時(shí)內(nèi)孔橢圓度最好。因此,綜合橢圓度和平均晶粒粒徑考慮,原始相對(duì)壁厚選0.625較合適。

圖3 原始相對(duì)壁厚對(duì)平均晶粒粒徑的影響Fig.3 Influence of original relative wall thicknesson average grain size

2.2 成形角對(duì)平均晶粒粒徑的影響

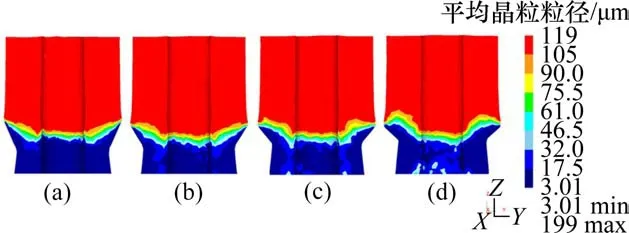

當(dāng)Q=0.625,t=950 °C,β=3°,成形角α分別為24°,32°,40°和48°時(shí),軋件平均晶粒粒徑分布云圖如圖4所示。從圖4可以看出:雖然成形角不同,但軋件外壁平均晶粒粒徑基本在17.5 μm以下。這是因?yàn)橥獗谧冃蝿×遥ЯM耆?xì)化且細(xì)化程度基本相同,所以平均晶粒粒徑都比較小。隨成形角的增大,軋件中部和內(nèi)壁晶粒未細(xì)化區(qū)域增大,平均晶粒粒徑由α為24°時(shí)的17.5 μm 左右逐漸增大到α為48°時(shí)的32.0~61.0 μm。這是因?yàn)槌尚谓窃酱螅S向力越大,軋件上變形區(qū)的金屬越容易沿軸向流動(dòng),在軸向表現(xiàn)為動(dòng)態(tài)再結(jié)晶范圍擴(kuò)大;而徑向力和切向力減小,導(dǎo)致軋件內(nèi)部金屬受力減小,平均晶粒粒徑較大。

圖4 成形角對(duì)平均晶粒粒徑的影響Fig.4 Influence of forming angle on average grain size

當(dāng)α=24°時(shí),軋件整體平均晶粒粒徑基本在17.5 μm以下;當(dāng)α=32°~40°時(shí),軋件中部、內(nèi)壁平均晶粒粒徑增大,基本為17.5~32.0 μm,晶粒細(xì)化較好;當(dāng)α=48°時(shí),晶粒未細(xì)化區(qū)域較多,平均晶粒粒徑為32.0~48.5 μm的較多,平均晶粒粒徑偏大,不適合作為軋制參數(shù)的選擇。由文獻(xiàn)[20]可知,隨成形角的增大,內(nèi)孔橢圓度減小,因此,綜合橢圓度的影響,選擇最佳成形角為32°~40°。

2.3 展寬角對(duì)平均晶粒粒徑的影響

當(dāng)Q=0.625,t=950°C,α=40°,展寬角β分別為2°,3°,4°,5°時(shí),軋件平均晶粒粒徑云圖如圖5所示。從圖5可以看出:不同展寬角下,軋件外部平均晶粒粒徑基本在16.8 μm 以下,平均晶粒粒徑均勻,這是因?yàn)橥獗谧冃屋^劇烈,晶粒完全細(xì)化,平均晶粒粒徑小。隨著展寬角的增大,軋件中部和內(nèi)壁平均晶粒粒徑先變小后變大,由β為2°時(shí)的46~60 μm(A區(qū)域)下降到β為4°的16.8 μm左右(B區(qū)域),隨后增大到β為5°時(shí)的46 μm 左右(C區(qū)域)。這是因?yàn)殡S著展寬角β增大,軋件沿徑向變形的軸部接觸面積增大,導(dǎo)致徑向力和切向力增大,使得在徑向上動(dòng)態(tài)再結(jié)晶發(fā)生的更快更完全;同時(shí),展寬角越小,模具長(zhǎng)度越長(zhǎng),軋制時(shí)間延長(zhǎng),導(dǎo)致軋制過(guò)程后期軋件內(nèi)部平均晶粒粒徑有所增大。

對(duì)于展寬角的選擇,需要綜合考慮展寬角變化導(dǎo)致內(nèi)孔橢圓度變化以及模具長(zhǎng)度變化導(dǎo)致的晶粒平均粒徑變化的影響,當(dāng)β=3°~4°時(shí),晶粒橢圓度較好,同時(shí),軋件的平均晶粒粒徑相對(duì)較小,因此,展寬角β選取3°~4°。

圖5 展寬角對(duì)平均晶粒粒徑的影響Fig.5 Influence of spreading angle on average grain size

3 楔橫軋變截面等內(nèi)徑空心軸實(shí)驗(yàn)

3.1 空心軸軋制實(shí)驗(yàn)

有限元模擬結(jié)果所得的最優(yōu)參數(shù)如表3所示。為了驗(yàn)證有限元模型的準(zhǔn)確性,選擇最優(yōu)參數(shù),在浙江省零件軋制成形技術(shù)研究重點(diǎn)實(shí)驗(yàn)室的H630 楔橫軋機(jī)上進(jìn)行軋制實(shí)驗(yàn),所得部分軋件樣品如圖6所示。從圖6可知:軋制后的空心軋件表面質(zhì)量和內(nèi)孔橢圓度均較好。

3.2 初始晶粒粒徑的測(cè)定

原始40Cr 棒料加熱至950°C 后進(jìn)行淬火,切塊鑲嵌成試樣,打磨拋光后進(jìn)行腐蝕,腐蝕液為沸騰飽和苦味酸,浸泡腐蝕30 s,試樣取出后用酒精擦拭洗凈表面。

用高倍顯微鏡觀察金相組織,40Cr 樣品初始晶粒粒徑如圖7所示。采用Image-Pro-Plus軟件對(duì)圖7中的晶粒進(jìn)行測(cè)量,得到其平均晶粒粒徑d0約為108.3μm,與軟件設(shè)置值119μm接近。

表3 實(shí)驗(yàn)軋制最優(yōu)參數(shù)Table 3 Optimal parameters of experiment of rolling

圖6 軋制結(jié)束后空心軋件Fig.6 Hollow axle after rolling

圖7 40Cr樣品初始晶粒粒徑Fig.7 Initial grain of 40Cr sample

3.3 軋制后晶粒粒徑的測(cè)定

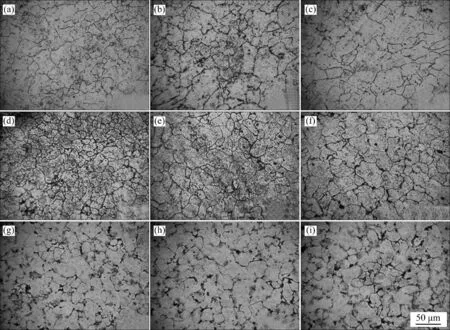

對(duì)軋制后的軋件進(jìn)行淬火,切割后腐蝕,同一軋件3 個(gè)不同橫截面(斷面收縮率分別為19.00%,35.73%和52.46%)的金相組織如圖8所示。

經(jīng)測(cè)量得到斷面收縮率為19%的橫截面的外壁、中部、內(nèi)壁的平均晶粒粒徑分別為21.17,38.53和56.38μm。與相同軋制參數(shù)下的模擬云圖(如圖5(b)所示)進(jìn)行對(duì)比可知:軋件中部和內(nèi)壁的平均晶粒粒徑基本在模擬仿真所得的區(qū)間內(nèi),軋件外部平均晶粒粒徑略有偏差,最大相對(duì)誤差約為26%,在可接受范圍內(nèi),實(shí)驗(yàn)數(shù)據(jù)和仿真結(jié)果趨勢(shì)基本相同,驗(yàn)證了有限元模擬結(jié)果的可靠性。

斷面收縮率為35.73%的橫截面的外壁、中部和內(nèi)壁的平均晶粒粒徑分別為17.26,30.68和34.74μm;斷面收縮率為52.46%的橫截面的外壁、中部、內(nèi)壁的平均晶粒粒徑分別為19.30,20.71和21.34μm。可見(jiàn),隨著斷面收縮率的增加,平均晶粒粒徑整體呈現(xiàn)減小的局勢(shì)。與對(duì)應(yīng)的模擬仿真結(jié)果(如圖5(b)所示)進(jìn)行對(duì)比可知:隨著軸向上斷面收縮率的增加,軋件中部和內(nèi)壁區(qū)域未細(xì)化區(qū)域逐漸減小,中部和內(nèi)壁的平均晶粒粒徑也由46~60 μm 逐漸減小到16.8~31.4μm,實(shí)驗(yàn)結(jié)果與模擬結(jié)果趨勢(shì)一致。產(chǎn)生這種現(xiàn)象的原因是:隨著斷面收縮率的增加,軋件變薄,軋制力滲透到內(nèi)部容易,同時(shí),芯棒和內(nèi)壁的作用力變大,晶粒更容易細(xì)化,平均晶粒粒徑減小。

圖8 40Cr樣品軋制后晶粒粒徑Fig.8 Grain sizes of 40Cr sample after rolling

4 結(jié)論

1)建立楔橫軋變截面等內(nèi)徑空心軸熱-力-微觀組織耦合數(shù)值模型,實(shí)現(xiàn)了對(duì)軋制過(guò)程晶粒粒徑變化過(guò)程的模擬,通過(guò)軋制實(shí)驗(yàn),驗(yàn)證了有限元模型的正確性。

2)軋件晶粒粒徑隨著坯料原始相對(duì)壁厚Q和成形角α的減小而減小,隨著展寬角β的增大先減小后增大。隨著斷面收縮率增大,軋件整體平均晶粒粒徑減小。

3)結(jié)合軋制參數(shù)對(duì)晶粒橢圓度的影響,變形溫度為950°C 時(shí),最佳軋制參數(shù)為:原始相對(duì)壁厚Q=0.625、成形角α=40°、展寬角β=3°。

中南大學(xué)學(xué)報(bào)(自然科學(xué)版)2019年6期

中南大學(xué)學(xué)報(bào)(自然科學(xué)版)2019年6期

- 中南大學(xué)學(xué)報(bào)(自然科學(xué)版)的其它文章

- 考慮輔助停車區(qū)約束的中速磁浮列車速度曲線節(jié)能優(yōu)化方法

- 雙變量試差算法及其在循環(huán)水系統(tǒng)中的應(yīng)用

- 分裂導(dǎo)線覆冰的數(shù)值分析與實(shí)驗(yàn)研究

- 風(fēng)化巖地基中玻璃纖維增強(qiáng)聚合物抗浮錨桿體系受力特性數(shù)值模擬

- 爆破振動(dòng)作用下斷層破碎帶抗剪強(qiáng)度的劣化規(guī)律試驗(yàn)研究

- 裂縫長(zhǎng)度對(duì)盾構(gòu)隧道管片結(jié)構(gòu)破壞模式模型試驗(yàn)研究